降低片堿生產過程中的堿損耗

屈智財,賈小軍,張文虎,張斌山

(金川集團化工有限責任公司,甘肅 金昌737100)

金川集團化工新材料有限責任公司是金川集團化工有限責任公司下屬的子公司之一,現已建成40萬t/a離子膜燒堿生產裝置并投入使用,為實現氯堿平衡,解決公司液堿過剩的局面,配套有20萬t/a片堿生產裝置,該套片堿裝置共分兩期建設,其中一期5萬t/a片堿已建成并投產,后續15萬t/a片堿2021年建成并具備生產條件。

公司片堿系統采用的原料來自已建成的40萬t/a離子膜燒堿系統,利用園區大網提供的重壓蒸汽將32%堿濃度提高至50%后再送至固堿工序。公司片堿生產采用三效逆流降膜蒸發工藝,配套天然氣爐提供高溫熔融鹽。該工藝相對其他工藝的優點是各效溫差大、傳熱效率高,且設備傳熱面積相比順流蒸發的方式要小。同時,可以將蒸發過程中產生的二次蒸汽用于預熱前一效打過來的堿液,有效降低蒸汽消耗。

整體而言,該裝置工藝生產能力高、生產穩定,蒸發強度和熱能綜合利用效果好、能耗低且工藝操作簡單。

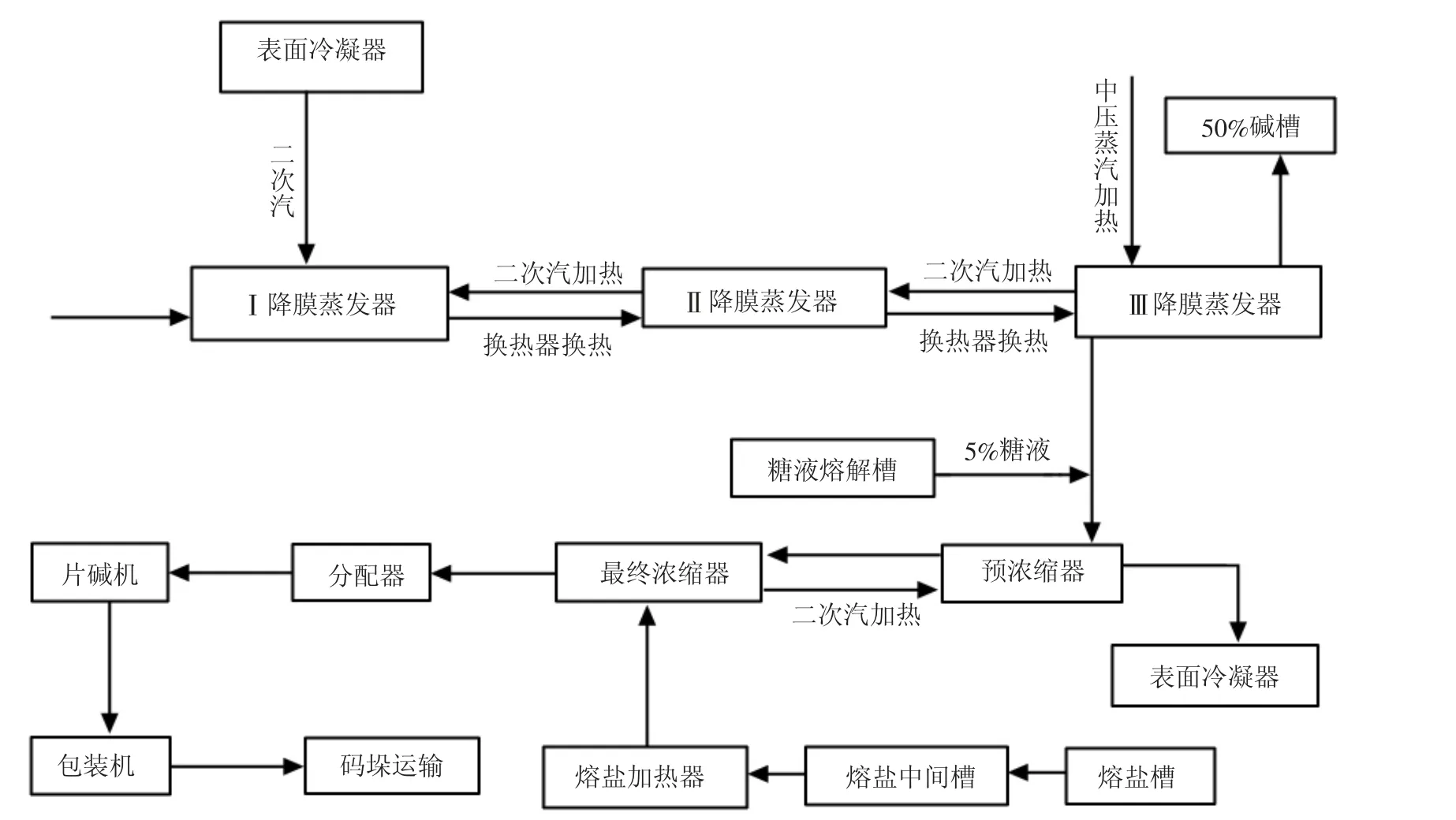

1 三效逆流降膜蒸發工藝流程[1]

三效逆流降膜蒸發工藝共分為蒸發工序和片堿工序,其中蒸發工序主要是將系統所產32%堿液通過一系列的熱能交換實現提濃至50%的目的;而片堿工段則是將50%的堿液作為原料,利用熔鹽及二次蒸汽的富余熱能,制得片堿后包裝成品。

(1)蒸發工序

來自電解工序所產32%堿液先打至車間外的32%堿罐處,再通過32%堿泵泵至一效降膜蒸發器中,堿液濃度增加到36%,加熱介質使用的是二效降膜蒸發器所產生的二次蒸汽,二次蒸汽與堿液逆流換熱,一效降膜蒸發器產生的二次蒸汽通過表面冷凝器冷凝,冷凝液可收集回用,不凝性氣體由水環真空泵抽走,同時降低效體中的壓力,有利于堿液蒸發。

36%濃度的堿液經泵至換熱器與50%堿及蒸汽冷凝液預熱后溫度提升至102℃,再送至二效降膜蒸發器,堿液濃度提升至42%,加熱介質使用三效降膜蒸發器產生的二次蒸汽,由二效降膜蒸發器產生的二次蒸汽則逆流送至一效降膜蒸發器作加熱介質使用。

42%濃度的堿液通過換熱器與50%堿及蒸汽冷凝液換熱后溫度提升至155℃,再送至三效降膜蒸發器,堿濃度提升至50%,堿液溫度控制在158.3℃,熱源使用生蒸汽加熱,產生的二次蒸汽逆流送至二效降膜蒸發器中作加熱介質使用。

生蒸汽換熱后產生的冷凝液溫度較高,經收集后可送至前段的換熱器,用來加熱42%堿液和32%堿液。而經三效降膜蒸發器后所得50%堿液溫度也偏高,可通過泵送至前段,預熱42%堿液和32%堿液,換熱后降溫至30℃的50%堿液送至儲槽儲存,以備下個工序使用。

在此過程中,存在另一部分未經循環水冷卻的堿液溫度在80℃左右,可送到片堿工段直接使用。

(2)片堿工序

未經冷卻的50%濃度的堿液經泵泵至預濃縮器中進行蒸發濃縮,堿液濃度提高至62%,加熱介質使用最終濃縮器產生的二次蒸汽,預濃縮器產生的二次蒸汽由配套的表面冷凝器冷凝,不凝性氣體由水環真空泵抽走,同時營造負壓環境,降低堿液沸點,利于堿液濃縮。

62%濃度堿液通過泵泵至最終濃縮器中,堿濃度提高至98.2%,加熱介質采用高溫三元熔鹽,再通過閃蒸罐將堿濃度提高至98.5%。閃蒸后所得的熔融堿通過重力作用進入堿液分配器,經分配器分流后進入片堿機冷卻結片,最終片堿流入包裝系統,經裝袋、稱重、噴碼及碼垛后送至片堿倉庫。蒸發片堿裝置工藝流程圖見圖1。

圖1 蒸發片堿裝置工藝流程圖

2 堿損影響因素分析

公司一期片堿建成后并未第一時間連續生產,等到40萬t/a離子膜燒堿裝置負荷提滿之后,逐漸暴露出液堿過剩,制約公司發展的問題,現已組織片堿生產。在片堿系統開車、生產的過程中,暴露出的部分問題會造成堿液損失。

(1)片堿系統開停車期間由于溫度不達標產生的不合格堿;

(2)堿液蒸發濃縮過程中蒸發器所產的二次蒸汽含堿;

(3)片堿包裝過程中的稱重誤差。

3 降低堿損的措施

針對以上存在的堿損現象制定了相應的改進方案。

(1)在系統開停車過程中,初期效體溫度偏低,所產片堿達不到指定濃度,這部分片堿無法外售,由此造成額外的堿損失。因此需要提前制定好片堿裝置的開停車及檢修計劃,減少不合格片堿的產出,同時可將此部分不合格片堿用于配制電解工序使用的陰極循環液。

(2)在蒸發過程中,會產生大量的二次蒸汽,這部分二次蒸汽和堿液通過降膜蒸發器底部的絲網撲沫器完成分離。如果絲網撲沫器表面有破損就會導致二次蒸汽含堿,造成額外堿損。因此需定期檢測表面冷凝器的冷凝液pH值,若pH值呈堿性持續較久,則需對絲網撲沫器進行檢查更換。

(3)公司片堿的包裝標準是每袋25 kg,通過對已包裝好的片堿進行稱重復檢,發現多袋片堿實際重量要高于25 kg,造成了額外的堿損。通過增加在線復檢程序,設置在線復檢報警值,提高包裝精度,可以有效降低堿損。

4 廢堿回收利用

對片堿裝置開停車及其他情形產生的不合格廢堿和含堿冷凝液進行回收,全部收集至稀堿罐,再與天然氣燃燒加熱熔鹽時產生的煙道氣(主要成分為二氧化碳)反應制備碳酸鈉,供一次鹽水工序吸收鈣離子使用。廢堿液吸收二氧化碳原理如下。

利用煙道氣中的二氧化碳與氫氧化鈉反應制備碳酸鈉,實現碳酸鈉自給,既節約了生產成本,又減少了溫室氣體二氧化碳的排放,實現環保與效益雙豐收。

5 結語

討論分析了片堿生產過程中存在堿損的幾種情況,從造成堿損失的原因出發,提出了相應的解決方案,有效減少了堿損,并將產生的廢堿同煙道氣中的二氧化碳回收利用制備碳酸鈉,減少了排放量也降低了生產成本。