燃煤型密集烤房污染物排放及脫硫除塵研究

陳振國,孫光偉,陳祥,譚本奎,楊楊,喬瑜,王博,黃經春

1 湖北省煙草科學研究院,武漢市硚口區寶豐路6號 430030;

2 中國煙葉公司,北京市西城區廣安門外大街9號 100055;

3 湖北省煙草公司宜昌市公司,湖北省宜昌市沿江大道42號 443000;

4 湖北省煙草公司恩施州公司,湖北恩施市施州大道119號 445000;

5 華中科技大學,武漢市洪山區珞喻路1037號 430074

燃煤型密集烤房是我國烤煙生產的主要調制設備,煤燃燒后通過散熱設備加熱烤房內空氣,使煙葉脫水干燥,此過程需要消耗大量的熱量,每烤1 kg干煙約需要1.5 kg煤炭[1-2],我國是世界烤煙生產第一大國,烤煙年產量維持在1.5×106t左右,每年烤煙需消耗煤炭約2.25×106t,由于缺少相應的減排設備及措施,烤房燃煤產生的SO2、煙塵等污染物直接排放到大氣中,環境危害較重。隨著綠色發展理念的貫徹,實現烘烤環節低碳環保是亟待解決的問題[3],各地均加大了生物質能、太陽能、熱泵等清潔能源烤房的研發,太陽能由于單位面積能量密度低及晝夜交替現象難以作為單一熱源滿足烘烤需求,多作為輔助能源用于煙葉烘烤[4-5];以醇基燃料[6-7]、生物質顆粒[8-9]為代表的生物質能烤房,使用成本較低、控溫性能較好得到迅速推廣,但受醇基燃料運輸、存儲的安全性,生物質顆粒原料來源等問題制約,短期內還不能完成對燃煤烤房的大面積替代;熱泵烤房由于其顯著的環保和節能優勢具有廣泛的應用前景[10-13],但目前其較高的造價及維護成本、電路改造等問題限制了其進一步推廣應用。因此燃煤密集烤房一段時間內仍將是我國主要的烤煙設備,降低燃煤密集烤房污染物排放和煤耗是目前急需解決的問題。煙氣濕法脫硫除塵技術[14-15]在大型鍋爐供熱及火力發電等領域已十分成熟,但在密集烤房上的使用鮮有報道[16]。本文分析了燃煤密集烤房烘烤各階段污染物排放和熱損失規律,探討了脫硫除塵設備及自動加煤對烘烤減排及能耗的影響,以期為燃煤密集烤房節能減排提供借鑒。

1 材料與方法

1.1 試驗設計

污染物排放監測及脫硫除塵試驗于2017年在福建建寧(A)、貴州平壩(B)、河南禹州(C)、云南瀘西(D)、湖北利川(E)等五地開展,選取當地常規燃煤密集烤房10座,其中5座安裝脫硫除塵設備,剩余5座為對照烤房進行污染物排放監測,各烤房依據當地加煤習慣人工加煤,每3 h左右加煤1次,每次加煤10 kg左右;自動加煤試驗于2018年在湖北利川試點開展,設置三個處理:人工加煤、加煤機加煤、加煤機與脫硫除塵設備連用,各處理分別選取5座烤房進行監測,自動加煤與人工加煤用煤相同,需砸碎控制煤塊直徑在5 cm左右,自動加煤機購自安徽中科自動化股份有限公司,型號為ZKE5LBZ,試驗配置及控制原理:自動加煤裝置的漏斗內裝煤量確定為60 kg,每當自控儀在控制鼓風機開啟時,螺旋推進器往燃燒室內進煤加煤1次,加煤時間設為3 min,每分鐘加煤量約1 kg。

各試點烤房均采用三段五步式烘烤工藝。各試驗點用煤均為當地煤炭,參考GB/T 213煤的發熱量測定方法[17]對各試驗點煤樣進行基礎分析,結果見表1。

表1 各試驗點煤樣基礎分析Tab. 1 Basic analysis of coal samples at each test site

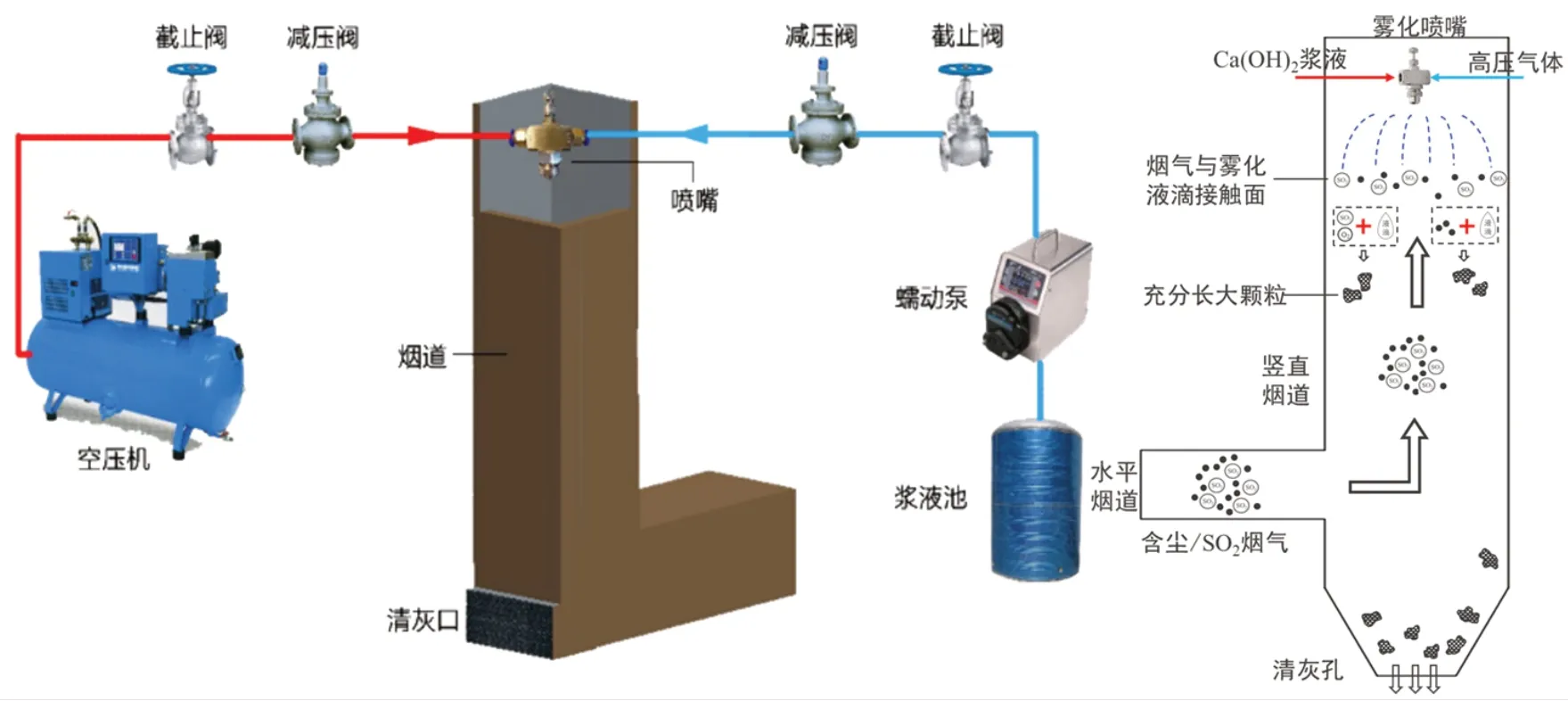

脫硫除塵處理:各試點常規燃煤密集烤房為對照,處理烤房加裝脫硫除塵設備,五連體烤房共用一套空壓機、蠕動泵、漿液池,具體結構見圖1。其原理是石灰石-石膏濕法脫硫[18],在密集型烤房的煙囪出口處加裝一個霧化噴嘴,利用煙道作為反應器,通過向煙囪管道中噴Ca(OH)2漿液(濃度質量分數10%)來實現脫硫除塵,煙氣中的SO2與霧狀Ca(OH)2液滴發生化學反應從而被吸收掉,煙塵則通過與霧狀水滴的慣性碰撞、攔截捕獲、核凝等機理除去[19-20]。

圖1 烤房脫硫除塵設備原理Fig.1 Principle of desulfurization and dust removal equipment

1.2 測定項目及方法

煙氣成分(CO、SO2)和流場參數(煙氣流速、煙氣溫度)測試采用手持式煙氣分析儀(OPTIMA 7,德國MRU煙氣分析儀)進行連續在線監測,煙氣成分和流場參數的測量按照HJ/T 75—2001《火電廠煙氣排放連續監測技術規范》等規范與標準對煙氣進行直接抽取式連續監測,監測位置位于換熱器或尾部煙道出口處,煙氣分析儀10 s記錄1次煙氣成分,測量時間2 min,煙氣成分和流場參數取2 min內的平均值。煙塵濃度采用武漢市天虹儀表有限責任公司生產的TH-880F微電腦煙塵平行采樣儀進行采樣,采樣位置位于尾部煙道出口處,每組采樣時間為10 min,抽氣流量為30~60 L/min,煙塵濃度為該段時間內的平均濃度。測定時間為工藝各轉火點穩溫末期,取連續測量三次的平均值為該階段的排放量。

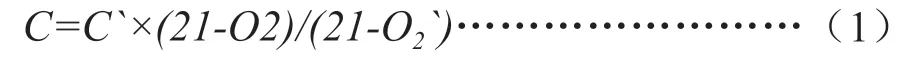

污染物排放濃度計算以《工業爐窯大氣污染物排放標準》[21]為參考,實測的污染物排放濃度按照以下公式折算為基準氧含量排放濃度,基準含氧量為9%。

其中:

C——污染物基準氧含量排放濃度,mg/m3;

C`——實測的污染物排放濃度,mg/m3;

O2——基準氧含量,%;

O2`——實測的氧含量,%。

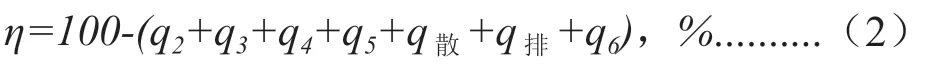

烤房熱效率通過反平衡法計算得出(由于本研究主要關注爐膛及煙道部分的熱損失,排濕損失和烤房散熱損失未進行測試,因此該熱效率為估算值),其計算公式如下[7]。計算中烤房排濕損失q排取30%,烤房散熱損失q散取12.5%,其他損失(如房體、煙葉升溫以及爐門向外輻射散發的熱量)q7??取5%[22-23],以上均為參考值。

q2—排煙熱損失百分比,%;

q3—化學不完全燃燒熱損失百分比,%;

q4—機械不完全燃燒熱損失百分比,%;

q5—爐門漏風散熱損失百分比,%;

q散—烤房散熱損失百分比(取12.5%),%;

q排—烤房排濕損失百分比(取30%),%;

q6—灰渣物理熱損失百分比,%;

q7??—其他損失(取5%),%。

1.3 數據處理

試驗數據使用Excel 2016分析、處理。

2 結果與分析

2.1 各試驗點燃煤烤房排放現狀

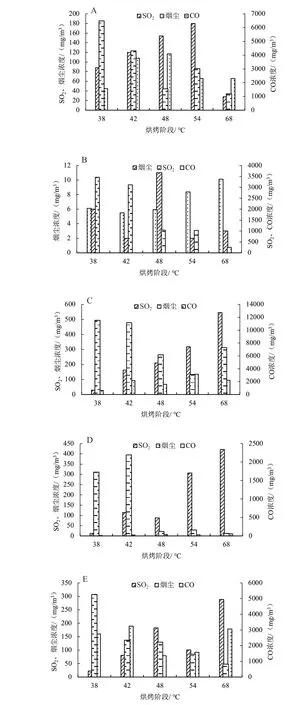

圖2為各試驗點烤房隨烘烤工藝進程煙囪SO2、煙塵和CO排放濃度情況。福建建寧試驗點、云南瀘西試驗點、湖北利川三個試驗點用煤屬于低硫煤,煤中硫含量分別為0.32%、0.25%、0.35%,SO2平均排放濃度分別為114.00 mg/m3、188.40 mg/m3、135.20 mg/m3。貴州平壩、河南禹州試驗點煤中硫含量較高,分別為3.49%、2.84%,貴州平壩試驗點SO2平均排放濃度為2404.40 mg/m3,而河南禹州試驗點SO2平均排放濃度為252.80 mg/m3,貴州平壩單次加煤約為15 kg是河南禹州的3倍,導致爐內煤層堆積較厚,相同時間內釋放的SO2濃度較大,可見除燃煤含硫量外,加煤習慣對SO2排放濃度有較大影響。不同烘烤階段SO2排放濃度不同,除貴州平壩試驗點外,各地隨烤房溫度的升高,SO2排放濃度升高。

圖2 各試驗點烘烤各階段污染物平均排放濃度Fig.2 The average emission concentration of pollutants at each stage of curing at each test site

各試點每烤次煙塵排放濃度平均為65.52 mg/m3,湖北利川試點排放濃度較高,平均為139.80 mg/m3,與該試點用煤揮發分含量較高有關。不同烘烤階段煙塵濃度也存在一定差異,在中火期和大火期煙塵濃度明顯大于小火期,這主要是由于中火期、大火期助燃風機運行時間長,加速煤塊燃燒,需提高加煤頻次或單次加煤量以保證烤房內熱量供應,導致煙塵釋放濃度提高。CO污染物的產生主要是燃燒不充分導致的,整個烘烤過程排放濃度平均為3243.12 mg/m3,烤房溫度處于38℃~42℃小火期時CO排放濃度為整個周期最高值,當烤房溫度達到48℃煙葉進入大火期后,助燃風機運行時間加長,CO充分燃燒轉化為CO2。

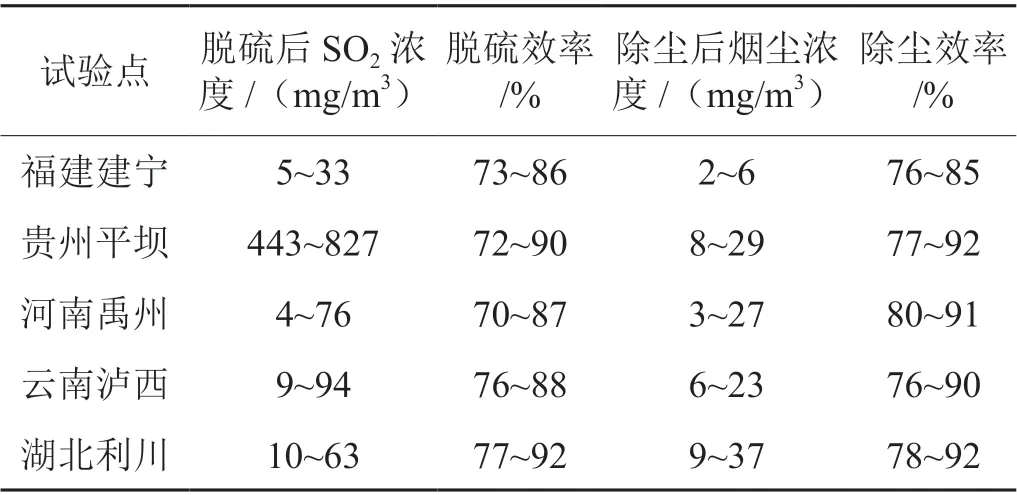

2.2 各試點脫硫除塵設備運行效果分析

表2為各試點烤房脫硫除塵設備運行效果,從表中可以看出與對照烤房相比,安裝脫硫除塵設備烤房SO2、煙塵排放濃度大幅度降低,脫硫效率為72%~92%,除塵效率為75%~92%。福建建寧、河南禹州、云南瀘西、湖北利川等試點設備運行變黃期、定色期、干筋期各階段石灰水噴施流量分別設置為50、100、150 mL/min,貴州平壩試點由于煤中硫含量較高,SO2排放濃度較大,石灰水噴施量各階段為其他試驗點的兩倍。

表2 脫硫除塵設備運行效果分析Tab. 2 Operation effect analysis of desulfurization and dust removal equipment

2.3 自動加煤機對烤房污染物排放及熱效率的影響

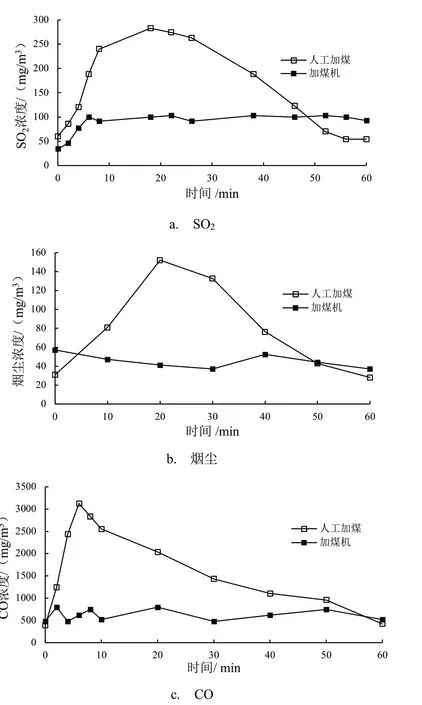

圖3為湖北利川試點人工加煤和自動加煤機單次加煤后1 h內污染物濃度變化情況,從圖中可以看出人工加煤污染物濃度成單峰分布,且峰值較大,加煤后20 min內污染物排放達到最高值,SO2濃度為280 mg/m3,煙塵濃度為160 mg/m3,CO濃度為3300 mg/m3;加煤機自動進煤方式污染物排放較為穩定,SO2、煙塵、CO排放濃度分別在90~110 mg/m3、40~60 mg/m3、500~1000 mg/m3范圍內波動,與人工加煤相比,SO2、煙塵、CO平均排放濃度分別降低了43.05%、41.90%、63.38%,采用加煤機自動進煤方式可有效降低污染物排放波動,同時煤燃燒更加充分。

圖3 湖北利川試點人工加煤和自動加煤機單次加煤后污染物濃度變化趨勢Fig.3 Change trend of pollutant concentration after single feeding of manual and automatic stoker at Lichuan test site of Hubei

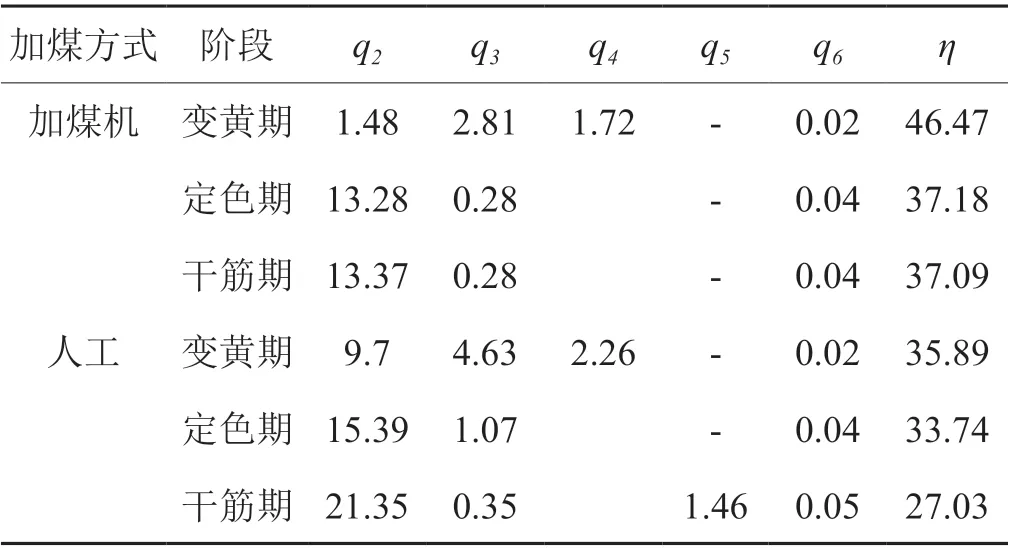

表3為湖北利川試驗點加煤機與人工加煤各項熱損失和熱效率對比,從表中可以看出,采用自動加煤機加煤變黃期、干筋期q2排煙熱損失明顯降低,同時煤的燃盡率提高,降低了各階段q3、q4不完全燃燒熱損失;自動加煤機與人工加煤相比整個烘烤過程平均熱效率提高了24.92%。

表3 湖北利川試驗點不同加煤方式烤房熱損失對比Tab. 3 Comparison of heat loss at curing barn under coal feeing modes at Lichuan test site of Hubei

2.4 燃煤烤房不同減排措施污染物排放對比

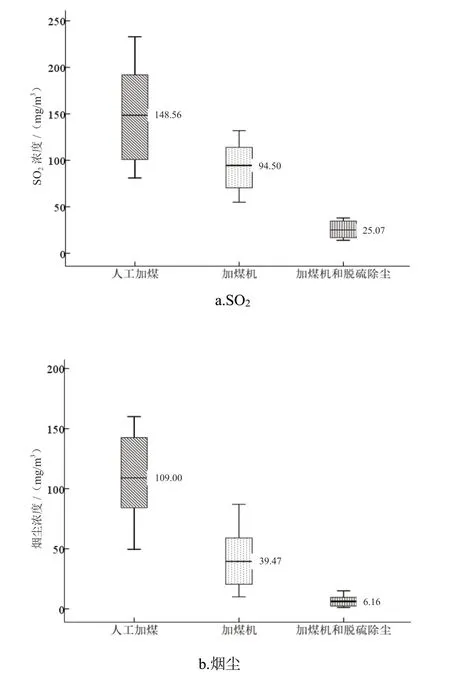

圖4為湖北利川試點不同減排措施烤房整個烘烤過程中污染物排放濃度變化的箱線對比圖,可以看出與人工加煤相比,加煤機自動進煤SO2排放濃度控制在132 mg/m3以內,平均降低36.09%,加煤機和脫硫除塵設備共同使用可使SO2排放濃度控制在30 mg/m3以內,平均降低84.08%;加煤機自動進煤煙塵排放控制在87 mg/m3以內,平均降低63.90%,加煤機和脫硫除塵設備共同使用可使煙塵排放濃度控制在15 mg/m3以內,平均降低94.37%。

圖4 利川試點不同減排措施烤房污染物排放濃度對比Fig.4 Comparison of pollutant emission under different emission reduction measures at Lichuan test site of Hubei

2.5 燃煤烤房不同減排措施成本分析

表4為不同減排措施烤房成本分析,投入設備以使用年限5年,每年每烤房烘烤5次煙葉計算,可以看出脫硫除塵設備每烤次增加成本81.55元;安裝自動加煤機后,與普通燃煤烤房相比,每烤次設備成本增加120元,煤耗成本降低16.75%,用工成本降低83.33%,總成本降低28.85%;加煤機和脫硫除塵設備聯合使用成本為1000.75元,與普通燃煤烤房相比降低22.54%。

表4 不同減排措施烘烤成本分析Tab. 4 Analysis of curing cost under different emission reduction measures

3 討論

煤炭是我國的第一大能源,也是我國煙葉烘干的主要燃料,未來幾年仍將占主體地位。通過分析福建建寧、貴州平壩、河南禹州、云南瀘西、湖北利川等五地密集烤房污染物排放情況,結果顯示燃煤密集烤房SO2平均排放濃度為658.96 mg/m3、煙塵平均排放濃度為65.52 mg/m3、CO平均排放濃度為3243.12 mg/m3,不同試點污染物排放存在較大差異,煤中硫、揮發分含量高是導致SO2、煙塵濃度增大的根本原因,同時污染排放受用戶加煤習慣的影響較大,單次加煤量過大,煤層較厚許多揮發的有機物不能充分燃燒會增大煙塵和CO含量,導致污染物排放濃度波動幅度較大。安裝自動加煤機可控制進料速度[24],避免了煤層過厚,可有效降低污染物的排放濃度,同時通過自控儀控制加煤與烤房溫度需求的適配度,提高了煤的燃燒率,烤房熱效率提高;污染物排放波動性較低,有利于提高脫硫除塵設備運行效率。

石灰石-石膏濕法煙氣脫硫是目前最有效的脫硫技術[25],具有吸收劑來源廣、成本低、脫硫效率高等優點,燃煤煙氣在噴淋漿液的洗滌作用下不僅能高效脫除SO2而且可以協同去除細顆粒物[26]。本試驗使用高品位石灰石溶于水制成10% Ca(OH)2漿液,根據烘烤工藝變黃期、定色期、干筋期劃分各階段漿液噴施流量為50、100、150 mL/min,下一步研究利用低品位石灰石的濕法煙氣脫硫系統建模[27],同時強化學習煙氣脫硫除塵預測調度[28],進一步提高脫硫除塵效率,降低使用成本。

“十四五”發展規劃對非重點行業爐窯減排提出了新目標,建立了淘汰小型燃煤爐窯、清潔能源替代、提高末端治理設施去除率等減排方案[29],煙草行業實施燃煤烤房升級改造是推動行業高質量發展、推進供給側結構性改革的重要抓手。采用濕法脫硫除塵配合自動加煤技術可大幅降低污染物排放,但仍無法完全杜絕燃煤污染,開展清潔能源替代燃煤研究是今后的重點方向。

4 結論

普通燃煤密集烤房燃煤類型及加煤方式對污染物排放影響較大,在當前密集烤房燃燒設備技術條件下,選擇低硫、低揮發分煤,安裝自動加煤裝置可有效降低污染物排放。但還不能完全杜絕SO2排放,適應綠色發展需要,加強密集烤房燃煤替代與應用研究對煙葉烘烤發展具有重要意義。

普通燃煤密集烤房采用濕法脫硫除塵技術脫硫效率可達到72%~92%,除塵效率可達到75%~92%,配合加煤機自動進煤脫硫效率穩定在85%左右,除塵效率穩定在95%左右,SO2排放濃度低于30 mg/m3,煙塵排放濃度低于15 mg/m3,普通燃煤密集烤房可采用濕法脫硫除塵技術配合加煤機自動進煤實現高效脫硫除塵,減少污染物排放。