電動商用車的串聯制動控制策略

鄺家凱,劉貽華

(廣東理工學院, 廣東肇慶 526100)

0 引言

近年來,電動化已成為國內外汽車發展的主流方向,商用車領域也逐漸向電動化轉型。在電動汽車行駛過程中,可將制動時對電機的反作用能量回收到特定的儲能裝置里面,進一步利用能量,提高車輛的續航里程[1-3]。但目前再生制動技術主要應用于乘用車領域,商用車方面的應用還相對較少。

張小龍等[4]根據ECE 制動法規以及制動穩定性的有關要求,優化車輛的制動力分配,提高了車輛的制動能量回收效率;王琳琳[5]設計了一種前輪電子制動、后輪液壓制動的制動控制系統,對混合動力汽車的再生制動能量進行再次利用,可改善車輛的經濟性;盧珊等[6]通過建立再生制動模型,在ADVISOR 平臺中進行能量回收效率仿真;楊小龍等[7]以良好制動性和能量回收率最大化為目標,針對某前驅純電動汽車提出了基于多因素輸入模糊控制的再生制動策略;倪計民等[8]在考慮能量回收效率、汽車驅動形式、驅動強度和車輛重心位置的基礎上,提出并研究了最大效率再生制動能量回收策略;王永紅等[9]針對串并聯再生制動能量回收的數學模型進行了研究。龔賢武等[10]基于制動穩定性要求和ECE 制動法規對某電動轎車制動力分配進行研究,在保證制動穩定性的同時,大大提升了制動能量回收效率。

本文以電動商用車為研究對象,該類商用車具有氣壓和再生制動2種制動方式,設計了制動舒適性強、能量回收率高的串聯制動控制策略,并基于建模和聯合仿真對制動性能進行驗證分析,可為商用車的串聯制動控制提供參考借鑒。

1 設置串聯制動約束條件

1.1 ECE法規對制動力分配要求

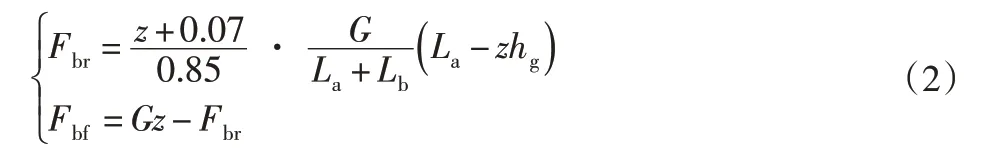

汽車制動時的前后軸制動力分配結果將對制動穩定性和附著條件的利用產生顯著影響,一般有前輪先抱死拖滑、后輪抱死拖滑以及前后輪同時抱死拖滑3種工況,根據汽車動力學理論可知,當前后輪同時抱死拖滑為理想工況,其前后輪的制動力分配曲線稱為I曲線,如式(1)所示[11-12]。

式中:Fbf和Fbr分別為質心到前、后軸的距離;z為制動強度;hg為質心高度。

根據車輛所要滿足的制動效能,車輛的制動力分配要符合有關法規,以后輪驅動電動商用車為例,根據ECE 法規設置如下的約束條件[13]:

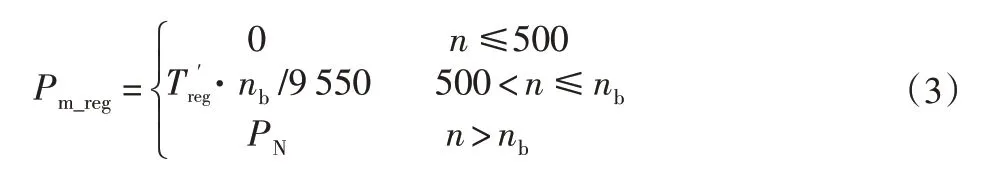

1.2 電機約束

電機再生制動力矩與其發電功率和效率有關,在一定轉速下,再生制動產生的最大制動力矩受電機發電能力的限制[14]。再生制動時電機的轉矩輸出特性為基速以下時以恒定的轉矩輸出,在基速以上時以恒定的功率輸出。另外,為了保證制動時的安全性,避免車速過低時電機轉速和再生制動力矩過小,將電機回饋制動轉速閾值設置為500 r/min,一旦電機轉速低于該閾值,則不進行再生制動。在制動過程中,當驅動輪需要的再生制動力超過電機所能提供的再生制動力時,還需要利用摩擦制動補充部分制動力。因此,可得如下的電機再生制動特性[15]:

式中:Pm_reg為電機再生制動功率;為電機恒定轉矩;PN為電機額定功率;n為電機轉速;nb為電機基速。

1.3 蓄電池約束

蓄電池的最大充電功率、 電流以及電池荷電狀態(SOC)是影響再生制動能量回收的重要因素。為了延長電池使用壽命,考慮到再生制動過程充電的時間較短,一般要求蓄電池所允許的最大充電功率和最大充電電流要大于該過程中充電功率和充電電流[16]。同時,考慮到過度充電和過度放電對蓄電池壽命會有影響,需要對蓄電池的SOC 狀態進行限制。 本文所采用的鋰離子電池SCO 運行范圍設置在30%~90% ,當SOC 值超過90% 時,不再進行再生制動。蓄電池的充電功率Pbat計算式如下:

式中:I為充電電流;R為電池內阻;UOC為開路電壓,是關于電池SOC的函數。

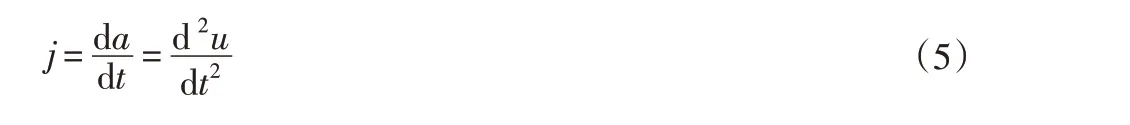

1.4 制動舒適性約束

制動舒適感指的是駕乘人員對制動 “急” 或者 “緩” 的主觀感受,人體對制動感受較為敏感,過急的制動過程會使人產生強烈的不適感,因此,制動感受也是影響車輛的制動性重要因素[17]。為了使電動商用車具有較好的制動感受,本文以車輛的減速度變化率j(車輛的沖擊度)作為制動系統舒適性的評價指標,其計算公式如下:

根據馮瑤[18]的相關研究,人體在感受舒適較為舒適時所能承受的最大沖擊度為10 m/s3,當超過該值時,人體感受效果不佳。當汽車按照理想的制動力分配曲線對制動力進行分配時,車輛具有最佳的制動效能,因此,車輛制動系統應盡量按照I曲線進行制動力分配。

2 串聯制動控制策略

2.1 基本原理

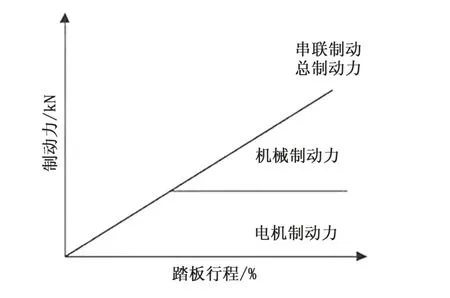

如圖1 所示,串聯制動控制策略可以使再生制動力達到極限值后再啟動摩擦制動,可以使車輛具有較好的制動效能。在改控制策略中,串聯制動與ABS 系統集成后進行制動控制,通過對單個車輪的氣壓制動力進行控制,可以使車輛的總制動力達到路面附著極限。由此可見,串聯制動控制策略充分利用了再生制動,具有較高的能量回收效率。

圖1 串聯制動系統制動力的分配

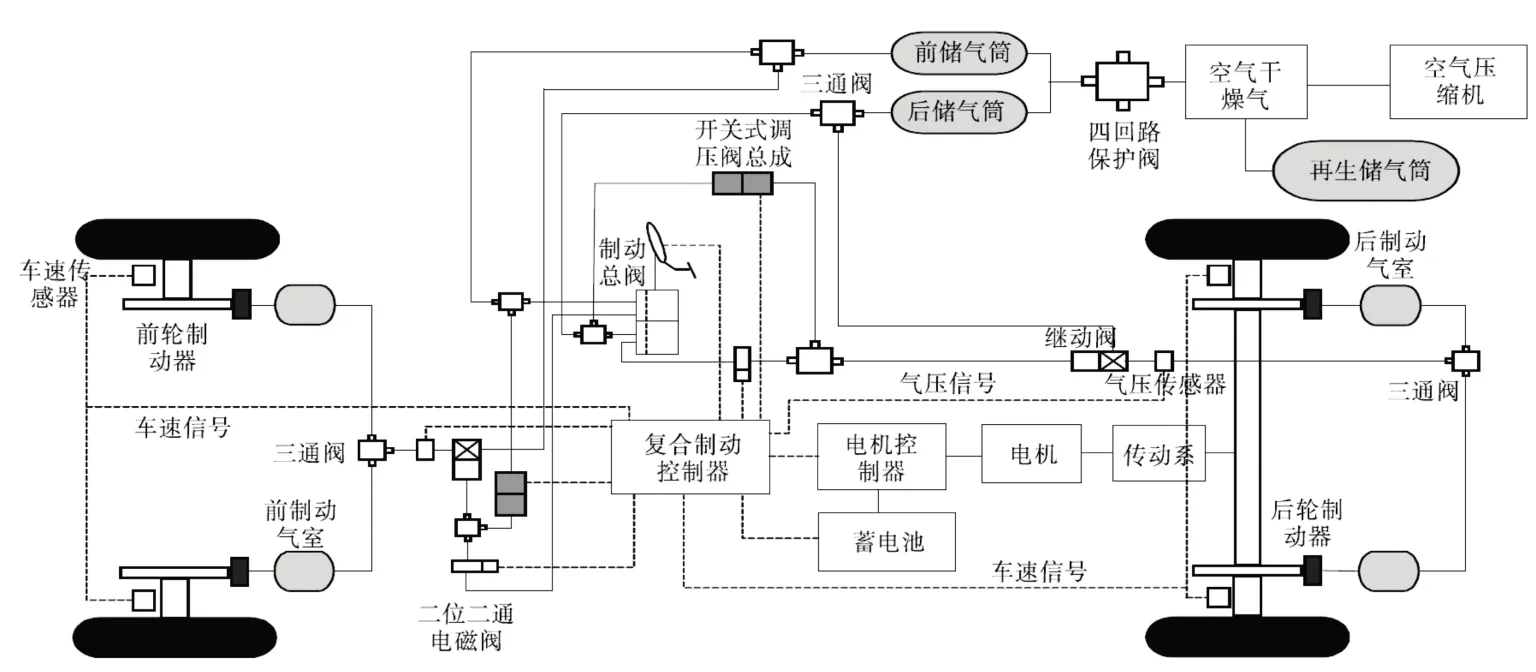

2.2 電動商用車電-氣復合制動系統

在電動商用車中制動系統一般采用電-氣復合制動方式,由于氣壓制動系統回路壓力響應較慢,需要在設計電動商用車的電-氣復合制動系統時,對傳統的氣壓制動系統中增加控制閥和傳感器等裝置,從而實現前后管路壓力的調節和電-氣制動切換。如圖2所示,通過電磁閥的通斷,開關式調壓閥能夠對PWM信號進行控制,由此完成對前后管路制動氣壓的調節;在前后制動管路中安裝有二位二通電磁閥,通過對氣壓管路的通斷控制可以實現氣壓制動與再生制動的快速切換。

圖2 電動商用車電-氣復合制動系統

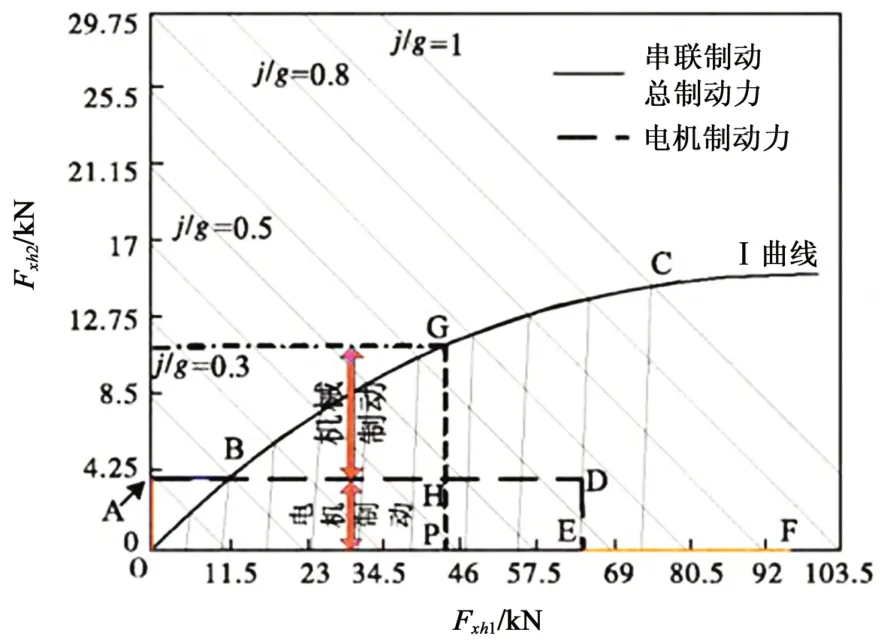

2.3 制動力分配策略

基于串聯制動控制方法所增設的電機再生制動會影響車輛的前后制動力分配,需要對前后輪氣壓制動和電機的再生制動進行調節,以使得駕乘人員獲得較好的制動感受。為了使車輛具有最佳的制動效能和制動穩定性,制動力分配曲線應當按照理想的制動力分配線I 曲線,車輛的制動距離也最短[19]。圖3所示為車輛具有最佳制動感受的制動力分配曲線。

圖3 串聯制動控制策略的制動力分配曲線

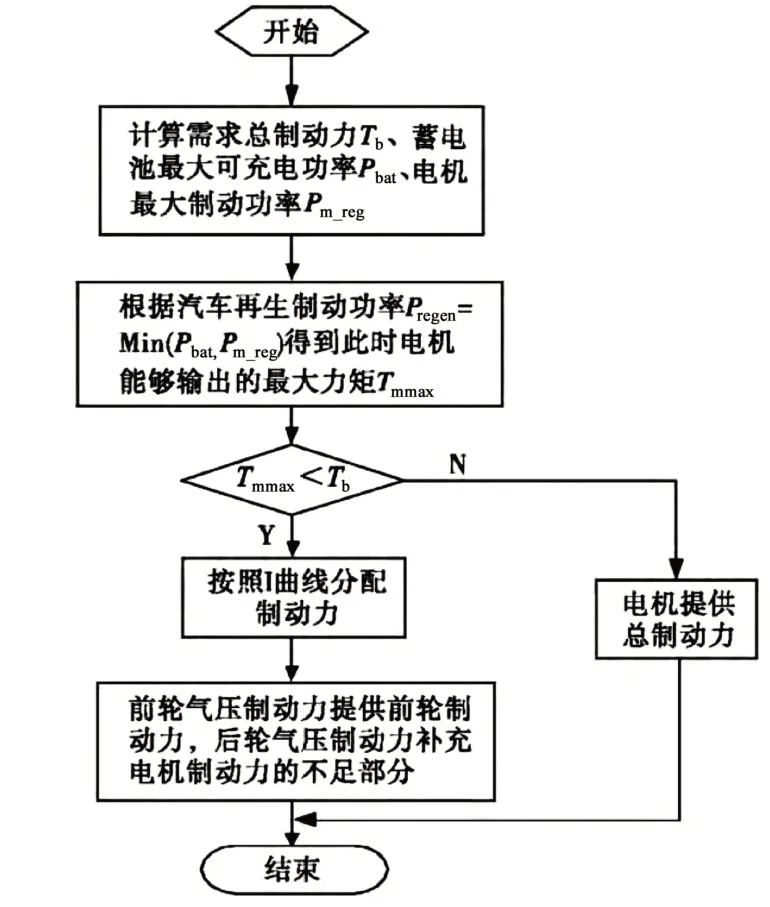

根據車輛的制動強度,本文所設計的串聯制動控制策略可以對電機制動力和機械制動力進行調整。當車輛處于輕度制動模式工況,此時車輛僅進行再生制動,制動力完全由電機輸出;當車輛處于中等制動模式工況,此時氣壓制動與電機制動共同作用,一旦制動強度達到設定的數值,先提高前輪的氣壓制動力,后輪氣壓制動力保持為0,直到前后輪制動力分配曲線恰好與理想的I 曲線吻合時,前后輪制動力才會根據I 曲線同時增加[20-21];當制動強度超過0.7 時,車輛進行緊急制動,處于制動安全性的需求,ABS 介入工作,電機不再進行制動,但在ABS 系統的控制下,車輛的制動力分配仍符合I 曲線。圖4 所示為串聯制動控制流程,其主要步驟如下。

圖4 最佳感覺的串聯制動控制策略流程

步驟1:根據蓄電池SOC值、制動踏板的開度α、電機轉速n求得蓄電池最大充電功率Pbat、總制動力矩Tb和電機最大制動功率Pm_reg。

步驟2:以電機的最大制動功率、蓄電池的最大充電功率兩者中的較小值作為車輛的再生制動功率Pregen=min(Pbat,Pm_reg),由Tmmax=9550 ?Pregen/n可以計算出電機制動系統能夠輸出的實際最大制動力矩Tmmax。

步驟3:根據圖3 中串聯制動過程中總制動力的OA 段曲線可知,車輛制動所需的制動力小于再生制動輸出的制動力時,即Tmmax>Tb時,制動力完全由電機輸出,前后輪氣壓制動力Fhf,Fhr均保持為0。

步驟4:根據圖3 串聯制動過程中總制動力的AB 曲線可知,當Tmmax<Tb時,啟動前輪氣壓制動器,后輪氣壓制動器不進行響應,前輪的摩擦制動力沿AB曲線持續提升,此時總制動力為電機輸出的實際最大制動力與前輪摩擦制動力兩者之和。

步驟5:根據圖3 串聯制動過程中總制動力的BGC 曲線,當Tmmax<Tb且制動力按照I曲線分配,此時后輪氣壓制動器開始響應,補償電機所能提供的制動力以外的部分。此時選取I曲線上的任一點G,過G分別作x軸與y軸的垂線,其橫坐標、縱坐標即是分配到前后輪的制動力,GH段為后輪的氣壓制動力。

步驟6:通過上述邏輯計算過程后,串聯制動控制策略可對氣壓制動和電機制動進行調節,使得制動力分配按照理想的I曲線進行,實現制動感受最佳并且制動能量回收效率較好的目的。

2.4 串聯制動控制模型

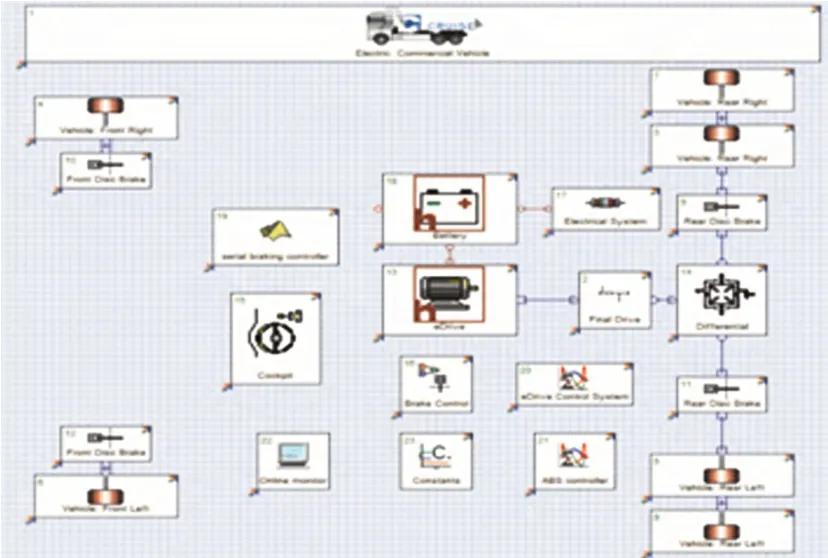

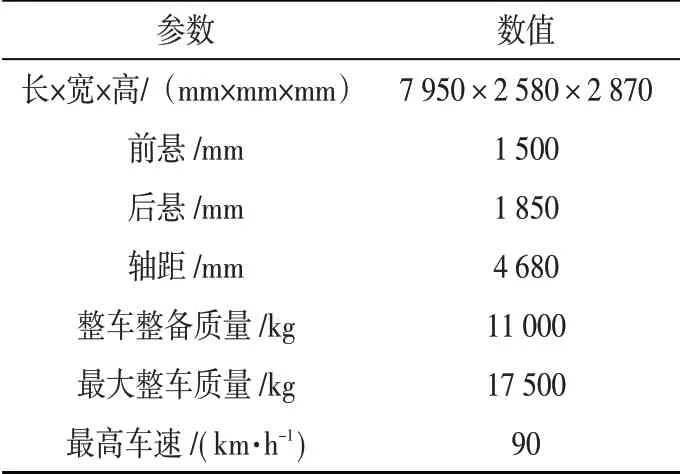

基于串聯制動控制策略可以在Simulink 中建立串聯制動控制模型,然后借助Cruise Interfaces 中的Matlab DLL 組件將生成的.DLL 文件與Cruise 整車模型進行連接,完成控制策略與整車模型的結合,實現Simulink與Cruise的聯合仿真如圖5所示。電動商用車的相關仿真參數如表1所示。

圖5 串聯制動控制策略聯合仿真模型

表1 電動商用車的主要仿真參數

3 仿真及結果分析

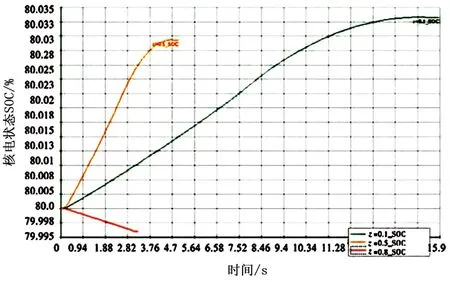

將蓄電池的初始SOC值設定為80% ,為了驗證串聯制動控制策略的性能,選取以60 km/h 的初速度進行制動以及NEDC循環這兩種工況進行仿真試驗。

3.1 以60 km/h的初速度進行制動

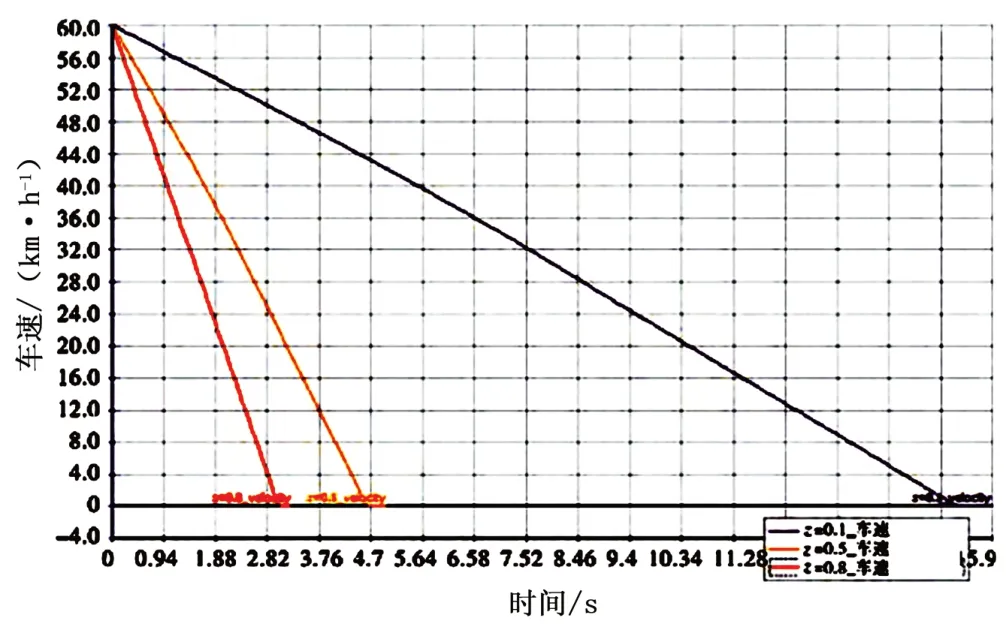

車輛的初速度為60 km/h 時,在制動強度分別為0.1、0.5、0.8的條件下進行串聯制動控制仿真試驗,并比較制動結束后的能量回收情況、車速以及蓄電池SOC 數值等關鍵因素。不同條件下的仿真結果如圖6~10所示。

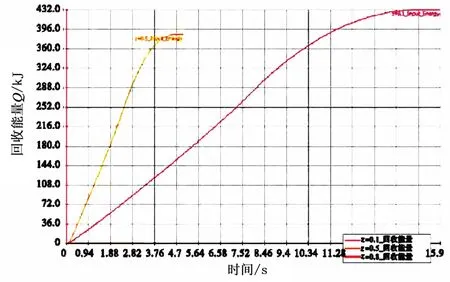

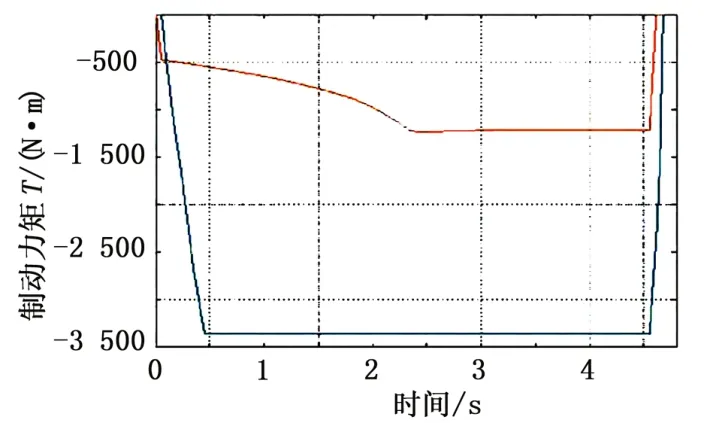

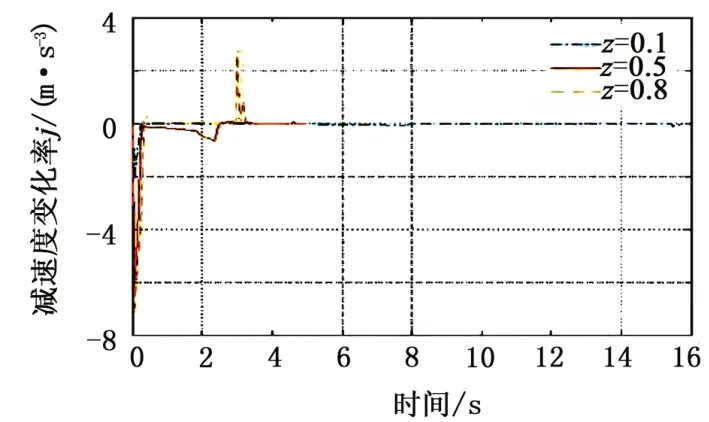

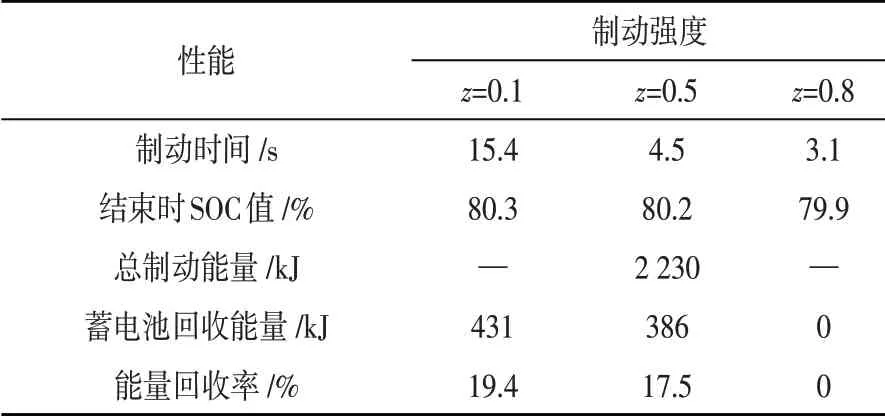

從圖6和表2中可以看出,隨著制動強度增大其制動所需的時間逐漸減小,符合實際制動規律。從圖7可以看出,制動強度低于0.7 時,電機制動持續作用,將產生的能量回收到蓄電池中。制動結束后蓄電池的SOC 值升高。同時,隨著制動強度的增加,蓄電池的SOC值變小,z=0.1時能量回收效率為25.6%,這是由于輕度制動時,電機輸出全部的制動力,回收的制動能量更多;當z=0.8時,車輛進行緊急制動,處于制動安全性的考慮,電機不進行工作,ABS 開始介入,蓄電池SOC 值減小。由圖8 和表2 可以看出,當z=0.1 時,蓄電池的回收能量為431 kJ,能量回收率為19.4% ;當z=0.5 時,蓄電池回收能量為386 kJ,能量回收率為17.5%。由此可知,車輛的能量利用率有所提升,其經濟性有一定的改善。由圖9 可知,當z=0.5時,電機制動和氣壓制動同時工作,在引入電機制動后,改善了氣壓制動遲滯時間長的弊端,提高了車輛的制動效能。從圖10 可知看出,在3 種制動強度下,車輛的制動減速度變化率均不超過10 m/s3,車輛的沖擊度處于較低的范圍內,可以改善制動感受,提升制動舒適性。

圖6 不同制動強度時的車速比較

圖7 不同制動強度時的蓄電池SOC比較

圖8 不同制動強度時的回收能量比較

圖9 z=0.5時電機制動力矩與氣壓制動力矩情況

圖10 不同制動強度時的車輛減速度變化率比較

表2 不同制動強度下串聯制動性能仿真情況

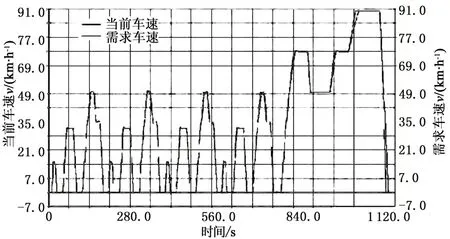

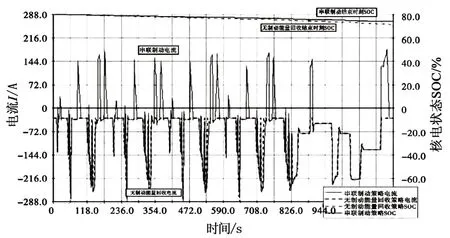

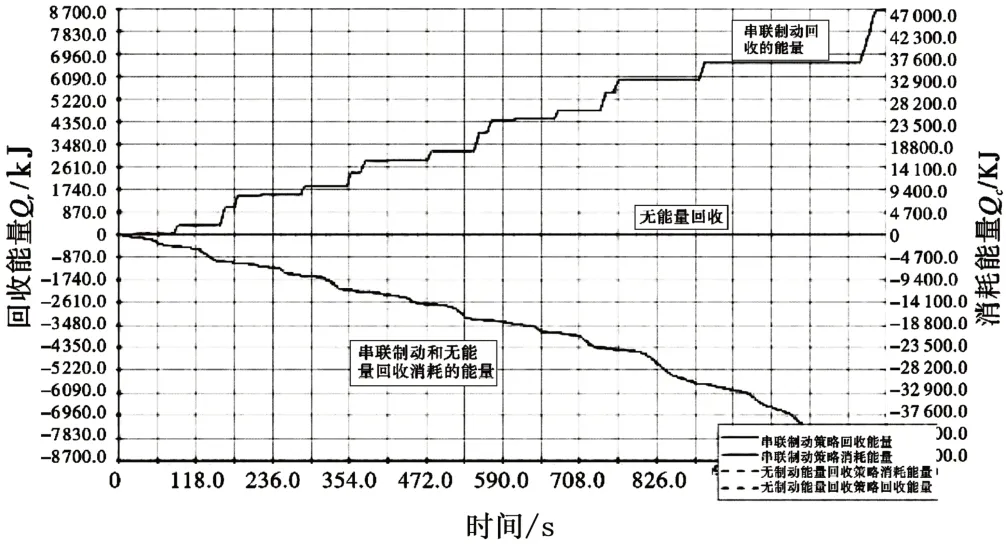

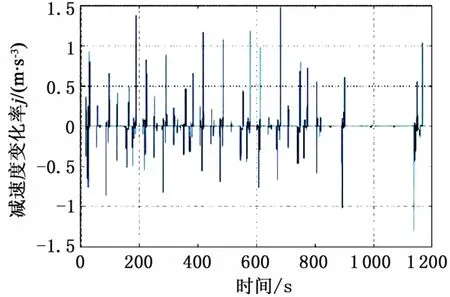

3.2 NEDC循環工況的仿真結果分析

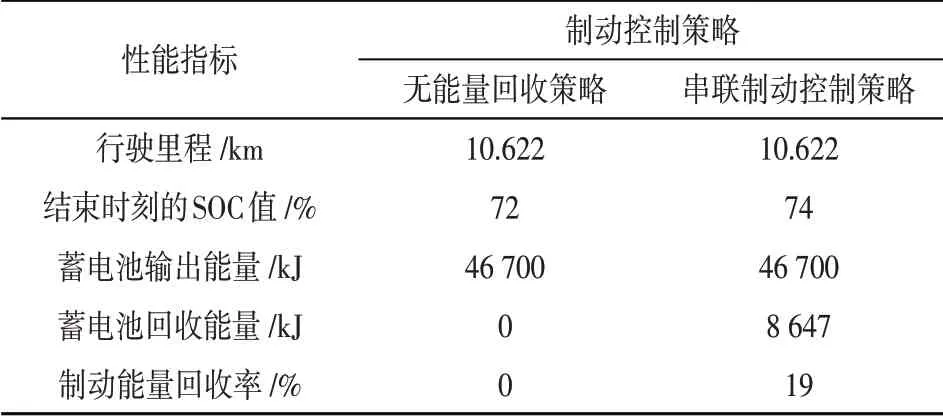

為了驗證所提出的串聯制動控制策略有效性,設定蓄電池初始SOC 為80% ,采用NEDC 循環工況進行仿真測試,比較串聯制動控制策略與無能量回收機制策略的仿真試驗效果。

從圖11 可以看出,NEDC 工況中實際車速能夠很好的跟隨期望車速,因此,串聯制動控制策略可滿足NEDC 循環工況要求。從圖12中可以看出,采用串聯制動控制策略進行控制時,車輛減速過程中蓄電池電流為正,說明電機通過再生制動為蓄電池充電。采用無制動能量回收策略時,蓄電池電流為負,說明沒有電流反饋給蓄電池。采用串聯制動控制策略循環工況結束后,蓄電池的SOC值達到72%,表明可以降低蓄電池SOC 的下降率,減少電能消耗。從圖13 和表3 中可以看出,采用串聯制動控制策略后能量回收率可達到19% ,有效提高了能量利用率,車輛的續航里程有所增加。從圖14中可以看出,車輛的減速度變化率最大值也遠小于10 m/s3,車輛的沖擊度處于良好范圍內,制動感受較好,可以滿足駕駛人員對制動感受的要求。

圖11 NEDC工況下實際車速與期望車速

圖12 串聯制動控制策略與無能量回收控制策略的SOC和電流比較

圖13 串聯制動控制策略與無能量回收策略的能量回收情況比較

圖14 NEDC工況車輛減速度變化率

表3 NEDC工況下兩種控制策略的性能比較

4 結束語

本文對電動商用車的制動控制策略進行研究,基于電動商用車電—氣復合制動方式,施加蓄電池、電機、制動感受等重要約束條件,設計了一種串聯制動控制策略。為了使車輛具有最佳的制動感受和制動能量回收效率,基于Cruise 和Simulink聯合仿真環境搭建了串聯制動策略控制模型,進行了相關仿真測試,驗證了串聯制動控制策略的有效性,得出如下結論。

(1)在以60 km/h 初始車速制動和NEDC 循環兩種工況下,通過采用本文所設計串聯制動控制策略,可以對車輛的制動力分配進行優化,車輛的制動沖擊度較小,車輛具有最佳的制動感受。

(2)在以60 km/h 初始車速制動和NEDC 循環兩種工況下,基于串聯制動控制策略,電動商用車的制動能量回收效果較好,提高了能量利用率,可以進一步改善電動商用車的經濟性。

(3)在串聯制動控制策略中,電機制動產生的制動力與摩擦制動方式具有不同的特性,如何利用電子控制算法對電機的制動力進行精確調節將是下一步的重點研究方向。