煤礦風井防爆門動態響應特性及結構優化分析

馬尚禎

(河南能源化工集團鶴煤公司,河南鶴壁 458030)

0 引言

煤礦風井防爆門是隨著煤礦通風設備的出現而出現的,當井下發生瓦斯爆炸時,防爆門裝設在井口,能夠快速開啟,泄放爆炸沖擊波,從而對主通風機免遭破壞起到保護作用。煤礦風井防爆門是一種可以防止瓦斯、煤塵爆炸時毀壞主要通風機的安全設備,且在主要通風機停運時打開,起到防止井下硐室及主要回風道瓦斯積聚的作用[1-2]。然而,當發生瓦斯爆炸時,防爆門在強大的爆炸壓力沖擊波作用下,容易發生變形甚至損壞而無法關閉,致使反風時風流短路,井下有毒氣體排出困難,影響井下救援工作[3]。因此,開展煤礦風井防爆門的研究是煤礦安全生產、提升煤礦安全生產保障水平的迫切需求。

國內外對防爆門的研究主要集中在爆破波的發展與形成上,對其在空氣中的傳播和衰減研究內容相對較少,已有學者針對防爆門的密封結構、冬季易結冰、備用防爆門快速復位及鎖扣等問題進行了相關研究[4-6],但考慮實際爆炸沖擊波作用下的防爆門動態響應過程進行分析仍然較少,與此同時,通過數值模擬分析防爆門強度及結構優化也不常見。因此,本文在針對某煤礦風井進行防爆門結構設計的基礎上,利用FLUENT 軟件對瓦斯爆炸壓力沖擊波作用下防爆門動態響應過程進行數值模擬,得出瓦斯爆炸沖擊波在不同時刻作用于防爆門上的壓力分布及其運動規律,同時運用ANSYS軟件對防爆門進行動態受力分析。在此基礎上,對防爆門現有結構進行了優化和強度校核。

1 防爆門結構設計

目前,煤礦風井防爆門結構形式主要有傘式、花瓣式、蝴蝶式等。在礦井災變時期,瓦斯爆炸或瓦斯與煤塵復合爆炸當量不可估計,因此防爆門抗沖擊強度無法準確確定,容易導致上述幾種結構受到爆炸壓力作用時沖擊波氣流在防爆門中心底部積聚,致使其發生變形破壞[7]。本文設計的風井防爆門是一種雙開門式結構,兩扇門可以繞各自的轉動軸自由轉動,轉動角度范圍為0~90°,其作用是在風井需要密封時,將井口罩蓋,當瓦斯氣流發生二次爆炸或多次爆炸時,此防爆門能自動打開,并且在爆炸過后可自動復位。

雙開式防爆門總體結構如圖1所示。風井井筒直徑為4.8 m,方形密封池尺寸為7.5 m ×7.5 m ×4.1 m;單扇防爆門尺寸為2.735 m × 5.2m,厚度為3 mm,門框為50 角鋼,單扇防爆門質量為480 kg,配重質量為775 kg。為了井筒示意圖和模擬結果簡潔,配重在圖1 中未畫出,在防爆門運動計算過程中加以考慮。

圖1 防爆門總體結構設計

2 防爆門動態響應特性

為了分析防爆門在瓦斯爆炸沖擊波作用下的安全可靠性,采用FLUENT軟件對瓦斯爆炸壓力場進行數值模擬,得出防爆門上的壓力分布及防爆門運動情況[8]。

根據防爆門結構建立1∶1 物理模型,劃分計算網格,如圖2 所示。為提高計算精度,靠近壁面處的計算網格進行局部加密,圖2 中ac和bc為雙開式防爆門,分別設為可繞點a和點b轉動的剛體,其余均為固定壁面。防爆門轉動角加速度根據牛頓第二定律確定,即與所受壓力和重力(包括活動門和配重)的力矩代數和成正比。井筒和方形密封池充滿化學當量比的CH4和空氣預混氣體。初始時刻,在井筒底部利用局部高溫(2400 ℃)方法點火引爆。流動為非穩態湍流流動,湍流模型采用k-ε 湍流方程,壁面采用標準壁面函數,燃燒反應采用適用于湍流燃燒的EBU 渦擴散模型,并采用收斂較好的PISO算法進行迭代求解,時間步長設為1 ×10-5s。

圖2 煤礦風井防爆門物理模型及計算網格

防爆門動態開啟過程如圖3 所示。圖3(a)~(b)分別為爆炸壓力沖擊波作用下防爆門開啟至25°和90°時的壓力場。可以看出,防爆門開啟初期,由于防爆門開啟角度小、泄爆口較小,使得氣流積聚壓力持續升高,防爆門所受的最高壓力由26 kPa上升至782 kPa,活動門上平均壓力由23 kPa 上升至467 kPa。當防爆門開啟角度增大時,所積聚壓力得到足夠釋放,壓力開始逐漸下降。

圖3 防爆門動態開啟過程

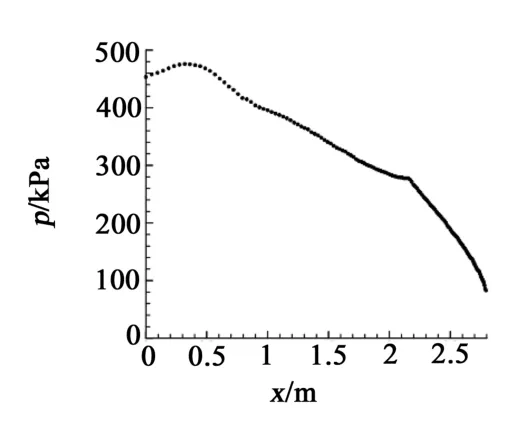

圖4~5 分別顯示了開啟角度為25°和90°時防爆門上的壓力分布。當開啟角度為25°時,防爆門上壓力分布不均勻,靠近轉動軸位置的壓力最高,泄爆口附近壓力最低,說明防爆門泄爆作用十分顯著,但由于泄爆口較小,使得防爆門上的最高壓力仍然較高。當開啟角度為90°時,防爆門上的壓力較為均勻,且已下降至220 kPa左右。

圖4 防爆門開啟25°時的壓力分布

圖5 防爆門開啟90°時的壓力分布

3 防爆門強度分析

采用ANSYS(9.0 版本)結構分析軟件,對單扇活動門在動態非線性壓力作用下的應力及變形進行分析計算,并通過校核材料強度,判斷變形類型屬于彈性變形還是塑性變形,從而檢驗活動門的安全可靠性。

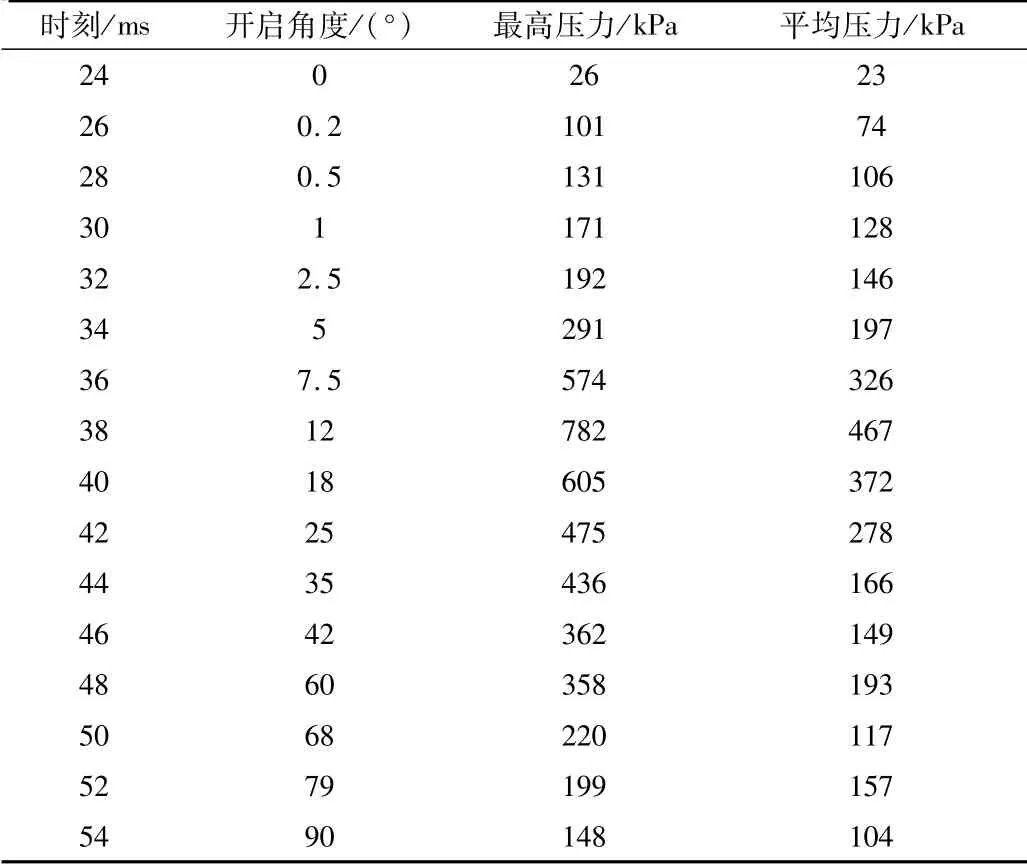

單扇防爆門尺寸為2.735 m × 5.2 m,門框為50 角鋼,門框中間部分為米字型布置,門框與門板焊接連接,門板厚度為3 mm。圖6 所示為防爆門局部結構。在應力分析過程中,門框選用Beam188 梁結構,防爆門及門框50 角鋼局部如圖6所示。門板選用Shell63 薄板結構。定義防爆門彈性模量為2.06× 1011Pa,泊松比為0.3,密度為7800 kg/ m3。施加運動自由度約束條件:左門框(軸承附件)進行自由度約束,Ux=Uy=Uz=Rx=Rz=0,僅保留y方向的轉動自由度。施加載荷包括壓力載荷和重力載荷。其中,壓力是隨時間變化的非線性動態載荷,如表1 所示。在應力計算中,將流場計算中的24 ms 時刻作為初始時刻,建立活動門上所受平均壓力與時間的變化關系。相比于最高壓力,平均壓力更能反映對活動門整體的沖擊作用。選擇大位移瞬態求解器進行迭代求解。求解控制時間與防爆門總開啟時間對應,總時間為0.03 s,時間步長為0.001 s,每一時間步的載荷與壓力分析結果對應。

表1 不同時刻防爆門所受壓力

圖6 防爆門局部結構

圖7 所示為防爆門的應力云圖。可以看出,其最大應力為230 MPa,接近鋼的許用應力245 MPa;最大變形量為38.9 mm,主要為彈性變形。由于防爆門是受到沖擊波強大的扭力作用,因此應力集中在防爆門的左側主要表現為彎曲應力。

圖7 防爆門應力分布

4 防爆門結構優化

作為防爆門的保護對象,煤礦主通風機的抗爆性能應作為防爆門優化設計的重要依據。防爆門的防爆性能過高屬于過度保護,而保護性能過低,則起不到保護作用,因此,對防爆門的結構進行了優化設計[9-10]。單扇門在受力運動時除了滿足強度要求之外,還需要滿足剛度要求,這主要是因為,如果門的剛度不夠,會造成門受力發生彎曲變形,使得門在再次關閉時出現問題,所以必須提高防爆門的抗彎強度。從上面受力分析可知,防爆門在壓力波沖擊作用下所受最大應力主要集中在左側,即靠近轉動軸側附近,因此可在防爆門左側加裝兩根加強筋,其幾何結構和優化后應力分布結果如圖8 所示。可以看出,結構優化后的最大應力下降為189 MPa,低于鋼的許用應力245 MPa,最大變形量為32 mm,未發生塑性變形,說明防爆門結構優化方案合理,防爆門整體可靠性符合要求,優化后效果較好,大大提高了煤礦防爆門的安全性能。

圖8 結構優化后防爆門應力分布

5 結束語

本文針對煤礦風井防爆門在煤礦發生爆炸時,在強大的爆炸壓力沖擊波作用下,易發生變形甚至損壞的問題,采用了調查分析、數值模擬、理論分析與計算相結合的方法,通過數值模擬分析防爆門的強度及結構,在此基礎上,對防爆門現有結構進行了優化和強度校核[11]。

(1)在防爆門結構設計基礎上,利用FLUENT 軟件對瓦斯爆炸流場進行數值模擬,獲得了不同時刻防爆門上的壓力分布及其動態響應規律。

(2)將不同時刻壓力載荷導入ANSYS 受力分析軟件,進而對防爆門進行動態受力分析,得到了防爆門應力分布,在此基礎上進行了結構優化,材料強度校核結果顯示優化效果較好。