牽引環疲勞斷裂問題分析

詹立力,張鵬,柳亮

摘? 要:牽引環在疲勞耐久工況下受到循環載荷作用,螺紋根部在試驗過程中發生疲勞斷裂。本文主要探討引起牽引環螺紋根部疲勞斷裂的原因,并進行優化設計且進行驗證。分析結果表明,截面突變且無圓角過渡引起應力集中,繼而引發疲勞損傷,發生脆性斷裂。降低截面突變程度、增加圓角過渡可有效改善螺紋根部應力集中,解決牽引環疲勞斷裂的問題。

關鍵詞:牽引環;疲勞斷裂;截面突變

中圖分類號:U466? ? ? 文獻標識碼:A? ?文章編號:1005-2550(2021)04-0054-04

Fatigue Fracture Analysis of Traction Ring

ZHAN Li-li1, ZHANG Peng2, LIU Liang1

(1. Dongfeng Motor Corporation Technical Center,Wu Han 430058, China;

2. Dongfeng Honda Automobile CO.,LTD,Wu Han 430056, China)

Abstract: The traction ring is subjected to cyclic load under fatigue endurance condition, and the root of the screw thread has fatigue fracture in the test process.This paper mainly discusses the cause of fatigue fracture of traction ring thread root, and carries out optimization design and verification.The analysis results show that the cross-section mutation and the absence of fillet transition cause stress concentration, which leads to fatigue damage and brittle fracture.Reducing the cross-section mutation, increasing the fillet transition can effectively improve the stress concentration at the root of the screw thread and solve the fatigue fracture problem of traction ring.

引? ? 言

乘用車牽引環是固定或安裝在汽車上,通過使用如拖繩、拖纜或拖桿等裝置進行連接,從而實現車輛牽引或被牽引的部件。根據國家標準《輕型汽車牽引裝置》要求,汽車應在其前部至少固定或可安裝一個牽引裝置:在車輛自身發生故障時,能被其它車輛通過故障車的前部牽引裝置牽引至最近維修點,且使用過程中牽引裝置及其固定件不應失效、斷裂或產生影響正常使用的變形。由此設計多種試驗模擬牽引環使用工況,其中包括靜態牽引的強度性能試驗和動態牽引的疲勞耐久性能試驗,疲勞耐久工況相對更為惡劣。

1? ? 牽引環斷裂問題描述

在模擬動態牽引的疲勞耐久性能試驗進行至56.5萬次循環時,牽引環螺紋根部斷裂,失效后牽引環如圖1:

疲勞耐久性能試驗在試驗臺架上進行,如圖2,對拉環以牽引桿為軸心的90°圓錐范圍內施加載荷(載荷大小:0.08g*整車整備質量)并震動循環,要求循環80萬次后牽引環不發生明顯變形、螺紋不發生損壞且方便拆卸。

為解決模仿動態牽引的疲勞耐久工況下牽引環斷裂問題,進行以下分析。

2? ? 牽引環斷裂原因分析

分析牽引環斷裂原因,先確認材料是否滿足定義要求,再確定制造因素及裝配因素的影響,最后深入分析結構設計是否合理。

2.1? ?材料分析

牽引環材料定義為45#鋼,無熱處理。

2.1.1 化學成分分析

對失效牽引環取樣進行化學成分分析:其金相組織為珠光體+鐵素體,為正常狀態;化學成分如表1,符合GB/T 699-2015中關于45#鋼的技術條件要求。

2.1.2 機械性能分析

取失效牽引環進行機械性能分析,其抗拉強度、斷后伸長率及硬度均符合GB/T699-2015中關于45#鋼的技術條件要求,如表2。

2.1.3 斷口形貌分析

失效牽引環斷口宏觀形貌如圖3,斷口平齊發亮;斷口微觀形貌如圖4,斷口為解理特征。以上斷口特征為典型的脆性斷裂特征。

根據斷口形貌特征,初步判斷牽引環斷裂為疲勞斷裂。

一般情況下,疲勞斷裂處存在應力集中,而影響應力集中的原因主要分為以下幾類:材料缺陷、加工缺陷(熱處理缺陷、表面加工缺陷)、裝配不合理以及截面突變且突變處無圓角過渡等。

根據以上材料分析結果,可排除材料缺陷造成疲勞斷裂的可能性。

2.2? ?制造工藝分析

取與失效牽引環同批次零件進行檢測,牽引環表面光滑無明顯加工缺陷,可排除表面粗糙缺陷的可能性。牽引環螺紋根部斷裂處與設計狀態不一致(圖5):實物狀態螺紋根部直徑與螺紋小徑一致,設計狀態螺紋根部直徑與螺紋大徑一致。此差異為實際生產過程采用滾壓工藝加工螺紋產生的退刀槽。

2.3? ?裝配狀態確認

疲勞耐久試驗為臺架試驗。試驗前將牽引環安裝在固定于臺架的前防撞梁上,將牽引環螺紋全部旋入前防撞梁上的安裝孔內,且不與任何其他部件發生干涉。經試驗前狀態點檢,牽引環裝配狀態到位。

2.4? ?結構設計分析

牽引環分為三個部分:拉環、牽引桿、螺紋端(圖6)。牽引桿與螺紋端為一個整體,由45#圓鋼機加工而成,拉環由45#圓鋼經折彎后通過二氧化碳氣體保護焊與牽引桿連接。

設計狀態下,螺紋端與牽引桿為直角過渡,拉環與牽引桿也為直角過渡,以上兩處截面突變且無圓角過渡,容易引起應力集中,設計不合理。而螺紋端與牽引桿過渡處存在因制造工藝產生的退刀槽,惡化了截面突變程度。

綜合以上分析,初步判定:制造加工產生的退刀槽處截面突變且無圓角過渡,該處結構引起應力集中造成牽引環螺紋根部疲勞斷裂。

3? ? 牽引環斷裂優化設計

解決牽引環疲勞斷裂問題從改善螺紋根部應力集中著手。

消除因制造工藝產生的加劇截面突變程度的退刀槽:更改螺紋加工工藝,由滾壓螺紋改為車削螺紋。

車削螺紋時,刀刃提前退出,螺紋根部直徑可保持為與螺紋大徑一致(如圖7):

減小螺紋端與牽引桿的直徑差值:牽引環與前防撞梁配合,要求牽引環螺紋端全部旋入前防撞梁,牽引環螺紋根部直徑最大值應不大于螺紋外徑,而設計定義螺紋根部直徑與螺紋外徑一致、已無改進空間,此方向不可行。

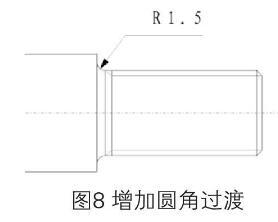

增加圓角過渡:考慮螺紋端與前防撞梁螺紋孔的間隙要求,在螺紋與牽引桿過渡處設計R1.5的圓角過渡(圖8):

4? ? 牽引環斷裂優化方案驗證

4.1? ?仿真驗證

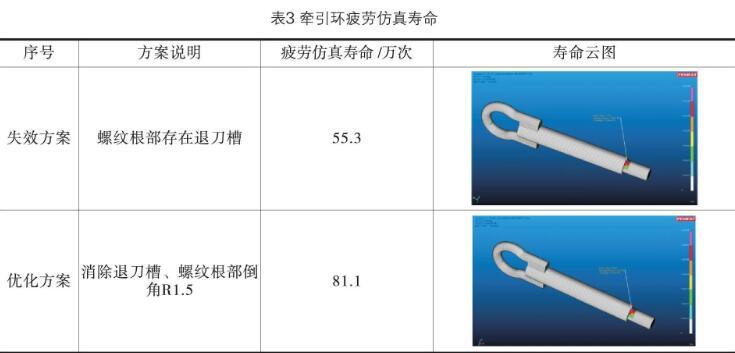

對失效牽引環及優化方案進行疲勞耐久仿真分析。采用應變-壽命法(E-N)進行疲勞計算,前處理軟件采用HyperMesh,有限元計算求解器采用Nastran、壽命計算采用Femfat求解器,疲勞壽命計算采用Femfat,后期處理采用HyperView及FEMFAT Visualizer,載荷通過RBE2單元施加到拉環上,循環載荷波形為正弦波,仿真工況同試驗工況。仿真分析結果顯示牽引環疲勞壽命薄弱點為牽引環螺紋根部。牽引環疲勞仿真分析結果如表3。

根據以上仿真結果得出結論:消除退刀槽并增加倒圓角可將牽引環疲勞壽命提高至81.1萬次,滿足80萬次的目標要求。

4.2? ?試驗驗證

疲勞耐久試驗的目標為80萬次。在圖9所示的疲勞耐久試驗臺架上對優化后的牽引環進行試驗,結果如表5。

試驗載荷震動循環100萬次后停止試驗,優化后的牽引環未發生明顯變形、螺紋沒有發生損壞且方便拆卸。

試驗結果與仿真結果有差異,但驗證了優化方案可提高疲勞耐久壽命。

5? ? 結論

疲勞斷裂一般由應力集中引起,材料缺陷、加工缺陷、裝配不當、截面突變且無圓角過渡等都會引起應力集中。結構設計時,應盡量避免截面突變結構,在不可避免的截面突變處設計圓角緩解突變程度。在疲勞耐久工況下,牽引環受應力最大處為與防撞梁螺接配合的螺紋根部。設計牽引環時,在螺紋與牽引桿過渡處須設計圓角過渡,且在滿足裝配空間要求的情況下盡量加大圓角。而牽引環螺紋端的加工方式不同會造成螺紋根部直徑差異,須在圖紙上明確標注螺紋根部的直徑大小,以指導螺紋加工工藝。

參考文獻:

[1]郭正康.現代汽車列車設計與使用[M].北京理工大學出版社,2006.

[2]馬鳴圖.汽車材料和典型零件失效分析與延壽[M].化學工業出版社,2017.

[3]夏彥曉,龐建中,史全勝.某重型汽車前端牽引裝置受力分析及驗證[J]商用汽車,2020,05:86-89.

[4]韓強,魏驊.某車型擺臂球銷斷裂失效分析與優化[J].2015 中國汽車工程學會年會論文集,2015:2031-2033.

[5]GB 32087-2015 輕型汽車牽引裝置[S].

詹立力

畢業于武漢理工大學,工學學士,現就職于東風汽車集團股份有限公司技術中心,主要負責車體結構設計工作。