模具加工自動化生產線升級與改造

張守健 張勇

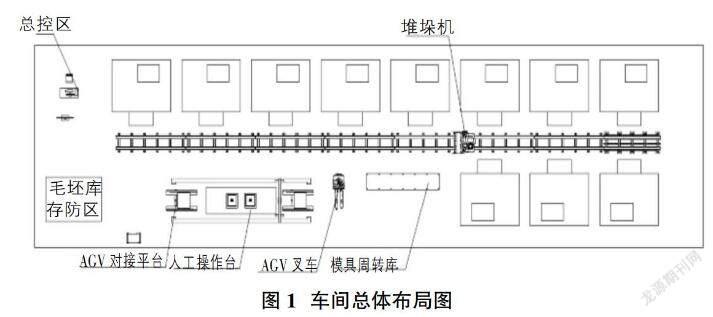

摘要:本文根據模具工件特點和工藝生產流程,進行了自動化生產線的規劃,主要采用了堆垛機和AGV叉車將現有機床進行聯線,并增加了模具周轉庫,AGV對接平臺等設備,組成自動化生產系統。

Abstract: In this paper, according to the characteristics of the mold workpiece and the process of production process, automatic production line planning, mainly using the stacker and AGV forklift to connect the existing machine tools, and increase the mold turnover warehouse, AGV docking platform and other equipment, composed of automatic production system.

關鍵詞:堆垛機;AGV;叉車

Key words: stacker;AGV;forklift truck

中圖分類號:TN081? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0036-02

1? 概述

1.1 項目內容描述

此次研制的模具加工自動生產線是針對模具工件的搬運而設計的整套物料搬運系統,配合現有HTM1000數控機床三臺,HTM630數控機床六臺,協鴻1300數控機床兩臺床構成高產能、高精度且具有完整性的半自動化生產單元,以滿足實際的生產的需求。

因模具種類規格較多,加工節拍時間從1小時-2天不等,經計算,自動化產線所使用的堆垛機,AGV叉車運行節拍均小于實際加工時間,節拍滿足要求。

1.2 加工產品

規格:模具種類較多,大小不一,選出生產量大的列為自動化產線加工產品;

尺寸:零件最大外形尺寸600×600×200mm;

材質:合金鋼;

重量:<500kg。

1.3 模具自動化生產線總體要求

①以堆垛機為搬運模具載體,按照產品的制造工藝流程,將立式加工中心、 對接平臺連接成自動化加工生產線;

②采用原有海天數控機床,臺灣協鴻機床組建智能化加工車間;

③利用AGV系統、物流倉儲系統、計算機控制系統等技術,對現有加工車間進行總體規劃、重新布局;

④以移動機器人AGV為自動化生產線配送、周轉加工模具。

2? 模具加工自動化生產線方案

2.1 項目總體布局圖(圖1)

2.2 項目工藝流程

模具加工生產線主要工序流程:

①人工在操作平臺將待加工模具裝配在上模,發送請求至AGV叉車;

②AGV叉車將人工操作平臺裝配的工裝搬運至指定的模具周轉庫中;

③機床加工完畢后,發送下料請求;

④堆垛機根據請求信號將相對應機床的模具搬運至待加工機床;

⑤機床加工完畢后,發出下料請求信號,堆垛機將工件搬運至下料工位上;

⑥下料工位檢測工裝后,發送請求至AGV,AGV將加工好的工裝搬運至對接平臺上;

⑦由KBK將工裝吊裝至人工操作平臺;

⑧以上工作流程依次反復。

3? 主要生產設備

3.1 堆垛機

堆垛機主要由下橫梁、立柱、上橫梁,載貨臺等組成。下橫梁上裝有水平運行機構、運行認址裝置、超速保護裝置的限速器等。立柱兩側的起升導軌,供載貨臺上下運行導向之用。在立柱上裝有起升機構、高度條碼認止、終端限位裝置、電控柜及安全梯等。上橫梁上裝有定滑輪、上部運行導向輪裝置、過載松繩保護裝置等。下橫梁有鋼板焊接的箱式矩形斷面或采用槽鋼拼接而成的開口斷面兩種形式。

3.2 AGV叉車

AGV叉車由機械部分和電氣部分構成。機械部分主要包括電池倉、電機倉、保險杠。貨叉、舉升門架、控制倉。電氣部分包括控制器、電池、伺服驅動器、充電連接器、傳感器等。

AGV的車體框架采用鋼板及鋼筋焊接,主要承重部位采取了加固設計保證AGV的載荷。主要倉體有驅動倉、電池倉和兩個電氣倉,車輪包括驅動輪、穩定輪和負載倫,舉升機構包括舉升門架、貨叉、鏈條及兩個起重缸。

①主要倉體:驅動倉內部安裝有AGV的主要動力設備及其控制單元,包括驅動輪電機、舵電機及油泵電機以及伺服驅動器、接觸器等電氣設備。電池倉在2號電氣倉下方,將2號電氣倉上蓋拆下,并將2號電氣倉板向上抬起即可看到電池倉。1號電氣倉內部安裝有控制器CVC600、顯示屏、電量表等設備。2號電器倉安裝版上主要安裝有開關電源及運動控制單元VMC20。

②車輪:AGV的車輪均采用聚氨酯材料,具有較強的耐磨性能。驅動輪由2.3kW電機帶動。穩定輪用于平衡車體,可以360度靈活轉動。每側負載輪采用雙輪結構,承載車體舉升負載時的主要重量。

③舉升機構:采用液壓動力,舉升門架由兩側的起重缸帶動,起重缸為液壓缸由動力倉內液壓泵提供動力。鏈條連接貨叉機構,在起重缸的帶動下舉升或落下貨叉。

4? 機床改造

設備實施過程中,某些設備不具備自動化功能,對設備進行了如下改造:

4.1 機床硬件改造

與堆垛機對接的機床夾具改造為自動夾緊、松開形式(增加液壓控制系統);機床增加自動門功能,以便堆垛機貨叉進出機床;增加機床鐵屑清理功能,使夾具定位面無殘留鐵屑。

4.2 機床控制改造

機床數控系統具有通過遠程I/O方式與堆垛機控制器通訊,完成堆垛機控制系統之間的動作及安全信號交互:機床控制PLC程序改造,增加與堆垛機控制器通訊的程序,實現下列信號的通訊。

5? 控制系統

總控系統是物流系統中設備執行的控制核心并且負責堆垛機與加工設備間的動作協調,完成工件輸送,并具備極高的可靠性、易維護性及先進性。此外還提供內容豐富,具備多種安全保護措施和操作模式,輔助工作人員進行設備操作和維護,是自動上下料物流系統中核心組成部分。

5.1 整體設計

本次項目電氣控制系統由5個系統組成,具有MES功能的工控機作為總控系統,堆垛機;工裝緩存庫;AGV叉車的控制器為子控制系統;人工操作臺遠程操作平臺。各子系統根據MES總控系統提供的生產任務調度產生相應的自動化作業。其中堆垛機采用西門子PLC作為控制器;工裝緩存庫采用工控機及PLC作為控制器;AGV叉車為整體采購,具有獨立的控制器。這3個子控制器相互之間采用PROFINET總線方式進行通訊,子系統與MES總控系統采用TCP/IP網線協議進行通訊。

整個自動化的電氣設計標準采用IEC 204-1最新版。對PLC的輸入和輸出端預留15%的裕量。PLC等智能裝置在操作面板上具有編程接口。PLC程序采用模塊化的編程結構,條理清晰,邏輯嚴謹,互鎖性強;對于各地址(包括中間單元)具有準確簡明的中文或英文注釋。對外圍的輸入和輸出元器件均有鋁標牌。(標牌上的標號和圖紙一致,利于維護查找)。電氣系統性能可靠,能滿足機械上一切互鎖要求,電控系統具有嚴密的軟、硬件互鎖,可以保證在錯誤操作時,不能出現誤動作,以保證在部分易損件失效或誤觸發時自動線不會出現誤動作。

設備配置獨立的主操作面板,主操作面板為彩色圖形人機界面,中文或中英文切換界面,顯示設備狀態、故障信息等。并配備三色柱燈,可以遠距離觀察自動線的工作情況。

在布線時分開低壓電纜、動力電纜、電磁屏蔽,并留出足夠備用線。接近開關、光電開關、對射開關等現場用電氣元件的防護等級不低于IP67。

5.2 整體控制原理

在整條自動線上具有嚴密的安全互鎖方案,可以保障設備和人員的安全。

本次項目為模具加工自動生產線,模具的品種繁多,且加工時線內機床設備無上下序的關系,每臺機床均可以完成完整模具工件的加工,而且加工時間長。根據自動生產線的上述特點,該自動線的操作將采取半自動半人工的方式。具體如下:

操作者根據生產任務選擇工件毛坯,然后在人工裝夾工件工位的操作面板發出請求信號,請求AGV叉車取工裝上模到人工裝夾工位;裝夾完成后的工裝上模通過人工選擇裝入到工裝緩存庫的某個工位,由AGV完成搬運;

操作者人工選擇所需加工的模具工件,然后選擇自動線內的某個機床進行加工;選擇機床前需通過MES總控系統把相應的模具工件的加工程序傳輸到該機床內,傳輸完成后才可以啟動堆垛機夾具搬運工件到對應的機床中進行加工,堆垛機完成一次機床換料后將處于空閑狀態。機床內安裝有高清攝像頭,操作者可以通過監視器觀察機床的加工情況,如果加工出現問題,操作者可以在人工裝夾工位側機床遠程操作面板停止機床加工。

加工完成的工件由堆垛機放入到下料工位,再由AGV叉車運送到人工裝夾工位,由操作者拆卸成品模具工件,無工件的工裝上模再由AGV送回到工裝緩存庫的空位中。

6? 結束語

通過本項目的實施,實現了模具生產的自動化,提高了產品質量和生產效率。

參考文獻:

[1]孟繁華.機器人應用技術[M].哈爾濱:哈爾濱工業大學出版社,1989.

[2]馬香峰.工業機器人的操作機設計[M].北京:冶金工業出版社,1996.

[3]戚長政.自動機與生產線[M].北京:科學出版社,2004.

[4]遠洋,馮斌.大型雙動式拉延模具改造技術的應用與推廣[Z].一汽解放汽車有限公司卡車廠,2020.

[5]生產系統低成本自動化改造[Z].浙江大學.