含預埋件層合板螺栓連接結構剪切性能的試驗研究

王曉宏 張豐發 劉長喜 畢鳳陽 王云龍

摘要:層合板螺栓連接的設計是結構設計過程中必不可少的重要環節,為對比分析含預埋件層合板螺栓連接結構與無預埋件層合板螺栓連接結構剪切性能的差異,以及含不同預埋件層合板螺栓連接結構剪切性能的優略,根據ASTM D-5961標準設計相應的試驗件,進行不同層合板螺栓連接結構剪切性能測試。結果表明:含預埋件的連接結構的承載能力較強,尤其是鋼板預埋件的連接結構,其承載能力約為其他兩種連接形式的2倍;含套筒預埋件層合板螺栓連接結構的強度數值偏差最小,即性能更穩定。

關鍵詞:層合板;螺栓連接;預埋件;剪切性能;試驗研究

中圖分類號:TB333? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0062-03

0? 引言

纖維增強樹脂基復合材料(FRP,Fiber Reinforced Polymer)由于其具有較高的比強度、比剛度和可設計性強等優點,在航空航天、工業技術、體育器材等領域得以廣泛應用[1-3]。并且該材料已由最初的非承力結構逐漸發展成為主承力結構。而對于有效的復合材料宏觀結構而言,各部件間的連接設計是結構設計過程中必不可少的重要環節,卻也是最薄弱的環節。研究發現:復合材料結構的破壞70%發生在連接處且破壞形式復雜多樣。對復合材料的連接結構進行科學合理地設計就顯得越來越重要。本文針對三種不同的連接結構:即無預埋件的螺栓連接層合板結構、螺栓孔內預埋鋼制套筒件的螺栓連接層合板結構和預埋鋼板的層合板螺栓連接結構開展試驗研究,對比分析其剪切性能從而指導層合板連接結構的設計。

1? 試驗材料

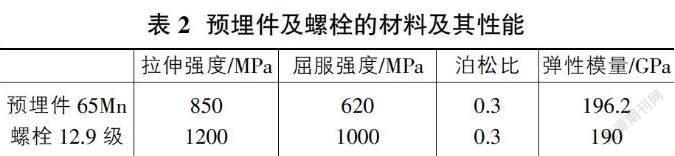

試驗中所涉及到的主要材料有復合材料層合板、螺栓孔內預埋套筒、預埋鋼板件和連接螺栓,其性能如下:①復合材料層合板:①材料體系為T700/5228。其單向板力學性能見表1。②預埋件及螺栓的性能見表2。

2? 試件的形狀及尺寸設計

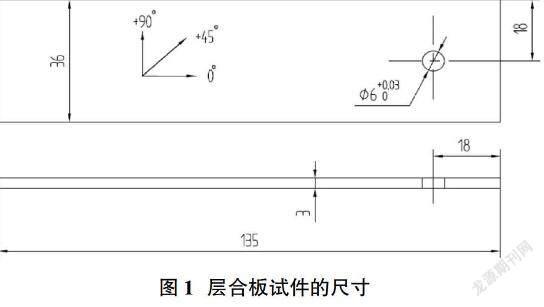

三種試驗方案中,無預埋件的螺栓連接層合板雙剪切試件按照ASTM D-5961標準進行設計,形狀及尺寸如圖1所示。同時,為保證三種試件的總體尺寸一致,參考該標準設計了螺栓孔內預埋鋼制套筒件的螺栓連接層合板雙剪切試件和層合板內預埋鋼板件的螺栓連接層合板雙剪切試件。三種試件中,復合材料層合板鋪層形式。但套筒預埋件的試件中,層合板的開孔位置一致,開孔直徑增大;預埋鋼板件的層合板雙剪切螺栓連接試件中層合板的厚度為1mm,見表3。

三種試驗的試件示意圖如圖2所示。

3? 試件的制作

按照上述設計的試件尺寸,制作相應的復合材料層合板,并將套筒預埋件和鋼板預埋件利用膠粘劑J-302與開孔的復合材料層合板粘接,按膠粘劑的固化工藝固化后獲得的試件,如圖3所示。

4? 試驗及結果

4.1 無預埋件螺栓連接層合板雙剪切試驗

根據ASTM D-5961試驗標準進行無預埋件螺栓連接層合板雙剪切試驗,試驗在INSTRON電子萬能試驗機上進行,共進行了5組試驗,試驗裝夾及試驗中獲得的載荷-位移曲線如圖4所示。

由試驗獲得的螺栓連接層合板雙剪切試驗結果見表4。

試件的損傷失效模式均為擠壓失效,如圖5所示。

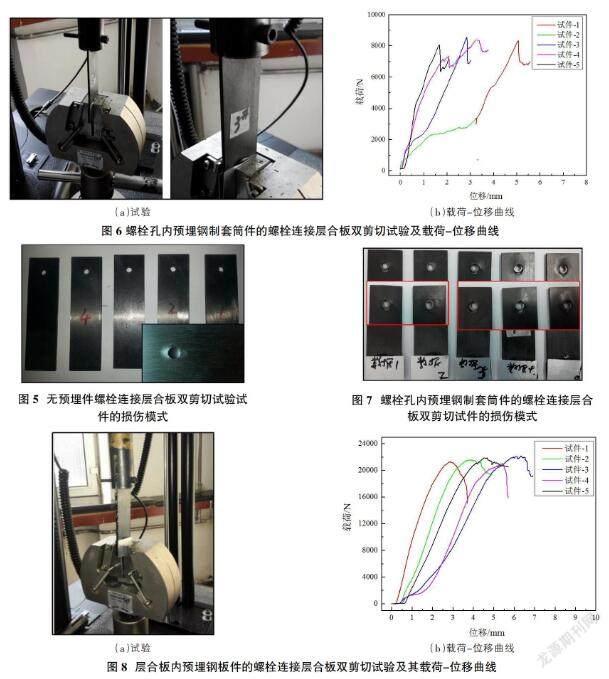

4.2 螺栓孔內預埋鋼制套筒件的螺栓連接層合板雙剪切試驗

螺栓孔內預埋鋼制套筒件的螺栓連接層合板雙剪切試驗共進行了5組,試驗裝夾及試驗中獲得的載荷-位移曲線如圖6所示。

由試驗獲得的螺栓孔內預埋鋼制套筒件的螺栓連接層合板雙剪切試驗結果見表5。

試件的損傷失效模式均為擠壓破壞,如圖7所示。

4.3 層合板內預埋鋼板預埋件的螺栓連接層合板雙剪切試驗

層合板內預埋鋼板預埋件的螺栓連接層合板雙剪切試驗共進行了5組,試驗裝夾及其試驗中獲得的載荷位移-曲線如圖8所示。

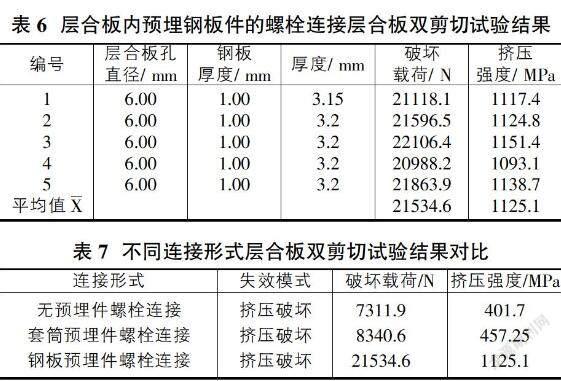

由試驗獲得的層合板內預埋鋼板件的螺栓連接層合板雙剪切試驗的結果,見表6。

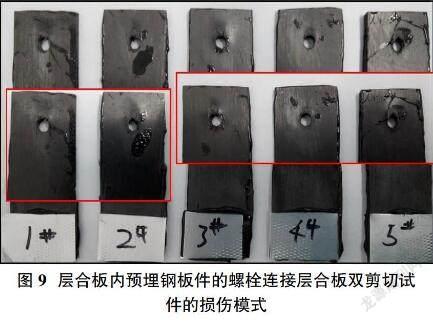

試件的損傷失效模式均為擠壓破壞,如圖9所示。

不同連接形式的層合板雙剪切試驗結果對比結果見表7。

5? 結論

通過實驗對比分析了樹脂基復合材料層合板的螺栓連接、帶圓形套筒螺栓連接、帶鋼板預埋件螺栓連接等三種連接方式的承載情況。上述的試驗研究表明:

①帶有預埋件的連接結構的承載能力較強,尤其是鋼板預埋件的連接結構,其承載能力約為其他兩種連接形式的2倍多。

②同等厚度情況下帶圓形套筒螺栓連接強度與不帶套筒螺栓連接強度相差不大,帶圓形套筒的螺栓連接形式連接強度數值偏差更小,顯得更穩定。

參考文獻:

[1]吳盼,建華,俞建勇,等.碳纖/環氧復合材料層合板低速沖擊損傷機理研究[J].玻璃鋼/復合材料,2016,3:31-37.

[2]萬云,章繼峰,王振清,等.玻纖鋁合金層板受低速沖擊損傷實驗和仿真[J].哈爾濱工程大學學報,2015,36(6):769-773.

[3]管清宇,嚴文軍,吳光輝,等.碳纖維/環氧樹脂復合材料層壓板沖擊凹坑的回彈特性[J].復合材料學報,2020,37(2):284-292.