某型低速柴油機蓄壓單元法蘭螺栓疲勞分析

張智太 崔俊峰 朱萬軍 何振光

摘要:某型低速柴油機的分配塊蓄壓單元法蘭泵壓工裝在設計時,需要對螺栓進行疲勞分析。本文結合工程實例,利用ANSA/BAQUS/FEMFAT等有限元計算軟件,對該設計工裝的螺栓進行計算和分析,確定其應力狀態及安全性。并根據應力計算結果推導出螺栓的高周疲勞和低周疲勞結果。最終選用合適的評判標準得出了不同螺栓的最小疲勞壽命。

Abstract: When designing a low-speed diesel engine distribution block pressure-storing unit flange pumping fixture, a fatigue analysis of the implementation is required. In this paper, the stress state and safety of the bolts are calculated and analyzed by Ansys/baquus/femfat and other finite element software. The results of high-cycle fatigue and low-cycle fatigue are deduced from the results of stress calculation. Finally, the minimum fatigue life of different bolts is obtained by choosing appropriate evaluation criteria.

關鍵詞:柴油機;螺栓;蓄壓單元;疲勞

Key words: diesel engine;bolt;accumulator unit;fatigue

中圖分類號:U664.121.1? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0075-04

1? 緒論

船用柴油機液壓動力單元零件泵壓工裝螺栓在正常工作載荷下受到交變應力的作用。其疲勞極限的確定直接關系到工裝使用的安全性。

某型低速柴油機的分配塊蓄壓單元法蘭泵壓工裝在設計時,需要對落實進行疲勞分析。本文結合工程實例,利用ANSA/BAQUS/FEMFAT等有限元計算軟件,對該設計工裝的螺栓進行計算和分析,確定其應力狀態及安全性。并根據應力計算結果推導出螺栓的高周疲勞和低周疲勞結果。最終選用合適的評判標準得出了不同螺栓的最小疲勞壽命。

2? 基本假設

本分析采取的計算模型及方法基于以下假設:

①螺栓擰緊系數K取0.15。

②螺栓與被聯接件的相對剛度取=0.9,螺栓總拉力,F為泵壓試驗時泵壓壓力作用在每個螺栓上的拉力,計算時按照螺栓的總拉力作為螺栓的最大作用載荷。

③螺栓的擰緊扭矩為T,螺栓的預緊力按照F0=計算,實際分析時考慮到螺栓的扭轉剪切應力,把螺栓的總拉力F2提高到1.3倍。

3? 計算輸入

3.1 模型描述

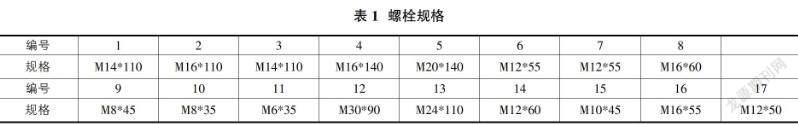

計算要求所述50accumulator、60accumulator、50mid block、60flange、50hydraulic test fixture整體模型分別如圖1、圖2、圖3、圖4、圖5所示。這些零件裝機前需要對其進行壓力試驗。壓力試驗時,需要對其開口處采用法蘭封堵,法蘭用與實際安裝零件相同螺紋規格的螺栓擰緊,擰緊扭矩分別按照圖紙要求。所有的螺栓都按照螺栓的小徑尺寸進行了重新繪制,內六角頭按照內六角e尺寸切成圓柱形,外六角按照六角s尺寸切成圓柱形便于劃分網格。

各模型中相應的螺栓編號如圖1、圖2、圖3、圖4、圖5所示,螺栓規格見表1。

3.2 材料特性

各零件材料參數用列表說明,見表2。

4? 計算過程及結果

4.1 有限元模型

經過分析,螺栓采用整體模型分析計算的應力應變與僅對螺栓進行分析的應力應變基本一致,為此,本計算全部對螺栓進行有限元分析,正在分析中考慮螺栓的預緊力及工作拉力(壓力試驗對螺栓的拉力),并考慮螺栓的扭轉剪切作用,對螺栓的總拉力乘以1.3倍。螺栓本身有限元模型如圖6。

4.2 邊界條件

4.2.1 位移邊界條件,如圖7

螺栓頭下平面與被聯接件接觸處即螺栓頭部尺寸大于被聯接件螺栓孔直徑的區域,約束該區域的X、Y、Z方向自由度。

4.2.2 載荷

施加螺栓預緊力,各螺栓預緊力施加見表3。

4.3 計算結果

4.3.1 螺栓應力應變

以螺栓1為例進行分析,其他螺栓與螺栓1分析方法一致。

螺栓1應力應力分析結果如圖8,螺栓1的最大主應力為624.604MPa,螺栓1的最大應變為0.00261mm,最大主應力和最大應變位于螺栓頭與桿身過渡連接處,6228節點上。

4.3.2 高周疲勞分析結果

把螺栓1的有限元模型分析結果導入到FEMFAT軟件中,按照螺栓總拉力和螺栓總拉力為0兩個工況計算螺栓的疲勞壽命,其他設置按照FEMFAT軟件中的默認設置,經過分析得出螺栓1的疲勞循環次數為:100000/0.05209=1919754次,如圖9。

根據疲勞理論(見參考文獻2),一般將失效循環次數小于104~105次循環的疲勞稱為低周疲勞,而將失效次數大于此數的疲勞稱為高周疲勞,同時根據疲勞曲線,低周疲勞區域的曲線更加平穩,故綜合判斷該分配塊零件的泵壓試驗的疲勞強度應該按照低周疲勞分析方法進行。

4.3.3 低周疲勞分析結果

局部應力應變疲勞分析方法主要用于解決高應變的低周疲勞和帶缺口結構的疲勞壽命問題。根據參考文獻(見參考文獻2),低周疲勞分析過程如表4(FEMFAT軟件暫不能進行低周疲勞強度分析)。

根據參考文獻中(見參考文獻2),英國軍用規范AP-970和英國民航適航性要求BCAR的規定,疲勞安全使用壽命分散系數SF取5,故該螺栓1的疲勞壽命此數為1.6×106次,即允許泵壓試驗1.6×106次。由此可見,螺栓1的高低周疲勞壽命基本一致。

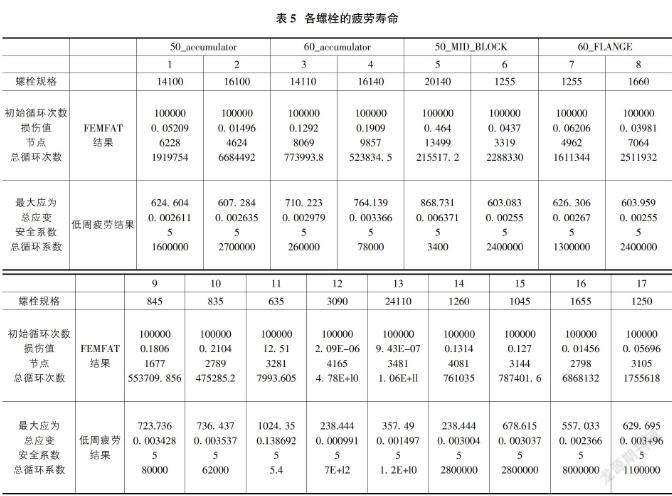

4.3.4 螺栓1~17

螺栓1~17:對于螺栓1~17僅分別進行有限元分析,計算出危險截面處(桿身與螺栓頭連接部位)的最大應力、最大應變,然后根據FEMFAT軟件和上述計算步驟以及實際螺栓危險截面處最大應力、最大應變數值,即可以算出各螺栓的疲勞壽命。各螺栓的疲勞壽命分別見表5。

5? 結論

基于前述假設的仿真分析結果,可以得到如下結論:

①在螺栓預緊力及泵壓壓力作用下,部分螺栓的局部區域應力已經超過屈服強度,在應力集中部位產生微小的塑性變形。局部塑性變形越大,疲勞壽命越低。

②按照壓力試驗的加載特性,螺栓疲勞壽命采用低周疲勞壽命計算方法比較合適。

③在安全系數取5的情況下,最小疲勞壽命的螺栓為螺栓11其規格為M6*35,循環次數僅為5.4次。

參考文獻:

[1]濮良貴,紀名剛.機械設計[M].北京:高等教育出版社,2003.

[2]李舜酩.機械疲勞與可靠性設計[M].北京:科學出版社,2006.

[3]劉鴻文.材料力學(上冊)[M].北京:高等教育出版社,1992.

[4]劉世英,內燃機活塞機械疲勞損傷與可靠性研究[D].山東:山東大學,2007.