某燃機長葉片噴丸技術探討

周云波 楊雨婷

摘要:文章主要通過試驗的方式,分析了某燃機長葉片的噴丸研究過程,通過X射線表面殘余應力檢測分析,改善葉片表面應力狀態。對研究類似結構大型末級、次末級葉片噴丸提供一個很好的借鑒。

關鍵詞:汽輪機長葉片;噴丸研究;殘余應力

中圖分類號:TK269? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0102-03

0? 引言

無論是噴丸強化還是拋丸機強化,其目的就是通過對那些長期處于交變應力下的零件表面導入一個壓應力,在表層形成起保護作用的殘余壓應力層,從而延長零件的疲勞壽命或載荷能[1]。汽輪機葉片的壽命又直接影響機組的運行效率和安全性。從安全性和經濟性考慮,研究葉片的噴丸具有重要的意義。本文將以國內某汽輪機廠自主設計的某燃機長葉片為研究對象,逐步分析該葉片的噴丸過程、殘余應力檢測過程,分析得出可靠的噴丸方法,為類似結構長葉片的噴丸提供幫助。汽輪機葉片表面噴丸強化方式有很多種,根據沖擊介質(丸料)的不同,主要有鑄鋼丸噴丸、玻璃丸噴丸、陶瓷丸噴丸、激光沖擊等[2]。而本文研究的是在汽輪機葉片噴丸方面應用最廣泛的鑄鋼丸噴丸。

1? 某燃機長葉片噴丸試驗

1.1 試驗材料及儀器

1.1.1 試驗材料

2件試驗葉片,葉片汽道型線經過精銑、表面砂帶拋光,葉根型線經過精銑或者磨削。

規格型號為S230的鑄鋼丸料,A型阿爾門試片、若干固定試片用長方體塊(規格:50mm×25mm×25mm)

1.1.2 儀器設備

檢測儀器:X射線檢測儀、試片弧高檢測儀。

操作設備:KXS-3120P鑄鋼丸噴丸機床。

1.2 試驗要求

1.2.1 試驗葉片結構

該燃機長葉片長度約1000mm,整體結構為“X形狀冠+拉筋凸臺+樅樹型葉根”。

1.2.2 葉片噴丸要求

噴丸部位:葉片整個汽道型面、葉根全部表面

弧高(強度)值:0.05-0.35mm,覆蓋率:≥100%

鋼丸型號:S230,試片型號:A型Almen試片

噴丸表面光潔度:Ra≤4.0

1.3 試驗準備

1.3.1 噴丸裝夾

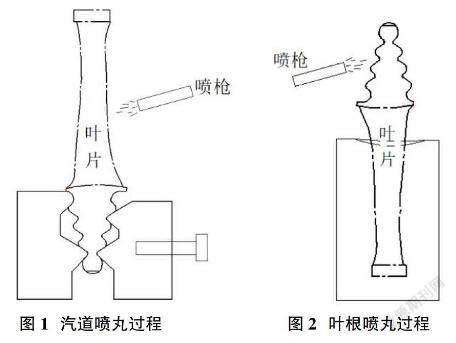

采用KXS-3120P型號機器人噴丸機床,試驗葉片“立式”裝夾于機床上,此時考慮汽道型線和葉根型線分開噴丸,不能實現一次裝夾全部噴丸。葉根形狀為“樅樹型葉根”,汽道噴丸夾具以葉根背弧側型線、葉根岀汽側定位銷定位,型線壓塊以螺釘壓緊固定,噴丸過程如圖1。

葉根型線噴丸時,將葉片呈“倒立式”放置,即葉根向上,葉冠向下,如圖2。夾具上壓緊栓與壓緊部位汽道型線形狀相同,側面以鎖扣鎖緊。這樣可以避免在噴丸過程由于噴砂強大的壓力,導致葉片松動。

1.3.2 焊接試片架

在噴丸前,首先應進行飽和曲線和覆蓋率實驗。所謂飽和曲線是指,在一定壓力、流量、噴槍距離、噴丸速度等參數下,對固定在噴丸強化機器上的阿爾門試片進行一系列連續噴丸強化,隨著噴丸時間加倍,弧高值增加不超過10%即達到飽和狀態[3]。換而言之,飽和曲線實驗即為用來確定噴丸參數,以滿足設計的弧高值范圍。要完成飽和曲線實驗,需要焊接試片架。由于葉片汽道型面往往是彎扭較復雜,所以焊接試片架盡可能將固定試片的長方體塊分布在葉片噴丸的特征部位,以反映各處的實際噴丸情況。

1.4 飽和曲線和覆蓋率試驗

1.4.1 飽和曲線試驗

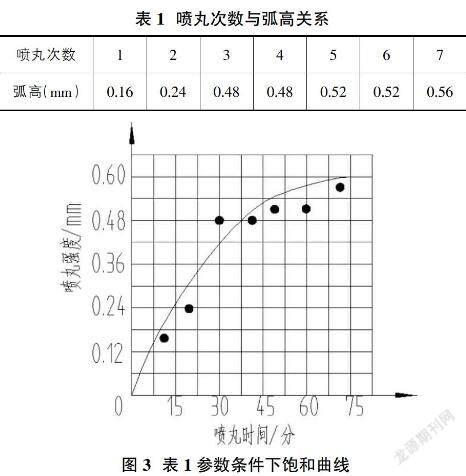

我們知道,在一定的范圍內,弧高值與壓力(MPa)、流量(kg/min)成正比,與速度(m/min)、噴丸距離(mm)成反比關系[4]。在相同的噴丸參數情況下,葉片各處的噴丸情況基本一致(其微弱的差別與葉片的結構密切相關)。因此,為降低試驗過程的成本,我們先對某一處焊接試片進行噴丸,待所有參數滿足條件后再推廣到全部焊接試片架。根據以往的經驗,試驗過程我們先考慮采用一組噴丸參考參數,其噴丸弧高如表1,根據表1參數試驗得出的飽和曲線如圖3。

噴丸參數:壓力0.35MPa、流量14kg/min、速度65m/min、距離400mm

從表1和圖4試驗結果看出,達到飽和狀態時的強度值為0.54mm,此時的弧高值顯然已經超出要求0.1-0.35mm范圍。我們適當降低噴丸壓力,設定壓力值0.3MPa,測得弧高值如表2,飽和曲線如圖4。

噴丸參數:壓力0.3MPa、流量14kg/min、速度65m/min、距離400mm。

從表2和圖5可以看出,飽和強度為0.42mm,可見降低噴丸壓力值對降低弧高值有一定作用,也進一步印證了噴丸弧高和壓力呈正比的關系。如此往復不斷調整壓力、流量、速度、距離等參數,以滿足合格的弧高值范圍。表3為最終試驗所得噴丸參數,圖5為對應飽和曲線,滿足設計要求。

最終試驗噴丸參數:壓力0.18MPa、流量8kg/min、速度69m/min、距離360mm。

1.4.2 覆蓋率試驗

按照表3所示參數,噴打工件一次,用放大鏡觀察表面覆蓋率,再噴打一次工件,再觀察,如此不斷循環,當表面覆蓋率≥98%時,記下此時的噴打次數。例如,如噴打4次,表面覆蓋率才達到≥98%,則我們認為噴打1次的覆蓋率為25%,如噴打次數5次,表面覆蓋率才達到≥98%,我們認為噴打1次的覆蓋率為20%。我們在實驗過程中發現,對于該試驗葉片,噴打5次其表面覆蓋率達到≥98%,要達到140%的覆蓋率,噴打次數應為7次。

1.5 表面殘余應力試驗

將上述噴丸的實驗葉片和另一只表面未噴丸的葉片做殘余應力實驗。

用X射線測試儀檢測噴丸表面殘余應力。測試參數如下:管電壓15kV,管電流6mA,Cr靶Kα特征輻射,BCC晶面指數(208),準直管直徑5mm,β角轉動范圍±20°,將其平分為8個角,采用同傾法,每個β角掃描7次,時間常數3秒,搖擺角5°。采用LPA,增益校正P/G,用皮爾孫法進行峰值擬合。對比測試葉片均采用上述參數。

未噴丸葉片共測試8個位置點,測試結果見表4,單位MPa,負值表示壓應力,正值表示拉應力。

噴丸后測試了6個點位置,測試結果見表5,單位MPa,負值表示壓應力,正值表示拉應力。

從表4和表5的數據對比來看,顯然噴丸后表面壓應力增加不少,且均處于-700MPa左右。從設計上得到論證,該實驗結果是成功的。

2? 結論

①葉片通過機械加工以及拋磨后,其表面應力基本也是壓應力狀態,但其為淺表性顯像,壓應力值較小,對于抗疲勞壽命是不能完全滿足要求的。通過鑄鋼丸噴丸能夠有效地改善葉片表面的殘余應力狀態,增大壓應力值,從而提高葉片的抗疲勞壽命;

②通過試驗探索出的噴丸過程以及最終參數是合理的。其噴丸方法具有很高的推廣性,能夠推廣至其他類似結構大葉片噴丸過程中。

參考文獻:

[1]姜文忠.噴丸強化在汽輪機葉片上的應用[J].熱力透平,1990.

[2]周云波,龍老虎.噴丸對TC4鈦合金材料葉片的影響研究[J].內燃機與配件,2021.

[3]王守仁,王瑞國.噴丸、噴涂技術及裝備[M].機械工業出版社,2012.

[4]王仁智.金屬材料的噴丸強化與表面完整性論文集[M].中國宇航出版社,2008.