船舶發動機的設計與檢驗方法研究分析

徐承昊

摘要:伴隨著市場經濟的不斷發展,船舶行業受到了更多的關注,與此同時,船舶發動機的節能減排技術應用成為了有效提高行業市場經濟的關鍵。本文分析了船舶發動機設計內容和檢驗方法。

關鍵詞:船舶發動機;設計內容;檢驗方法

中圖分類號:U662.3? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0139-02

0? 引言

在智能化技術全面進步的時代背景下,船舶發動機向著高可靠性、低排放量的方向發展,要配合更加合理科學的技術處理方案,優化結構設計的整體水平,發揮柔性技術的應用優勢,進一步推動行業的可持續性進步。

1? 船舶發動機設計內容

1.1 受熱零部件可靠性設計

對于燃燒室而言,氣缸蓋、活塞、缸套等位置是非常關鍵的受熱部位,直接面對高溫環境和高壓燃氣的熱力學作用,因此,要想提升船舶發動機的應用質量,就要對零部件的設計工作予以關注,發揮可靠性設計的應用優勢,確保在合力選材的同時,結合設計原理和部件形態平衡完成設計工作。

第一,氣缸蓋設計環節。發動機強化效果在逐漸優化,氣缸蓋設計的難度也隨之增大,為了確保其具備良好的剛度參數和強度參數,要在合理組織冷卻水的基礎上,保證溫度受熱均勻,貼合冷卻應用標準。最關鍵的是,在確定了氣閥位置后,就要關注鼻梁區的寬度,保證冷卻腔的應用能符合實際需求,從根本上規避裂紋等問題造成的漏水現象。另外,為了滿足船舶發動機熱負荷循環數的應用標準要求,要平衡氣閥直徑參數和換氣流通面積參數,按照標準要求完成參數體系的設計和處理工作。例如,部分供應商在設計中應用的是自上而下的冷卻處理(圖1)機制,由上冷卻水腔和下冷卻水腔共同組成,冷卻水從缸蓋的頂部進步上冷卻水腔后借助連接通道完成運輸,進入下冷卻水腔,最后排出。相較于傳統的冷卻設計方案,這種處理機制能將溫度降低15℃到20℃。

第二,活塞處理技術。為了全面提升船舶應用質量,發動機強化指標也在不斷優化,此時,就更要關注活塞環槽的溫升問題。若是溫升得不到有效控制,就會造成潤滑油結焦等問題,嚴重者則會造成環槽卡頓和拉缸問題。基于此,在活塞設計中一般是利用薄壁大環形冷卻腔結構,能在強化冷卻效果的同時,避免活塞頂溫度受限,從而匹配力學性能較好的材料,就能優化活塞承載結構的整體設計水平,為燃燒壓力的處理提供保障。具體的活塞結構主要是由鋼活塞頂和鋼活塞裙連接而成(見圖2),能承載30MPa的燃燒壓力[1]。

1.2 長壽命低摩擦設計

除了要關注發動機氣缸套等結構的可靠性,也要結合摩擦學全面評估發動機的而經濟型、科學性,保證關鍵部件摩擦性能和零部件結構的平衡,減少不良影響的影響,最大程度上提高船舶發動機的應用質量。

1.2.1 熱管理

在傳播發動機結構設計工序中,要結合熱管理技術應用要點落實對應的分析和處理工序,確保能全面評估發動機的整體運行工況,對冷卻水的溫度和機油的溫度予以實時性管控,從而確保在最適宜的溫度和應用環境中滿足可靠性、經濟型指標。不僅能減少暖機中的熱量損失,還能對冷卻液的實際流量予以合理化調控,減少驅動功的損耗。

第一,要結合發動機各部件的應用要求和標準匹配適宜的間隙參數,并且及時應用對應的潤滑裝置,從而減少摩擦損失造成的不良影響。

第二,要結合可調式機油泵的應用要求,結合發動機工況完成對應參數的分析和處理,減少機油泵的驅動功率,滿足最大節能效果。例如,應用可調式機油泵、水泵的MaK6M20柴油機,結合工況評估冷卻液和潤滑油的溫度參數、流量參數,溫度為45℃到70℃,整機功耗降低超過5%[2]。

1.2.2 活塞環

對于整個發動機結構而言,活塞環是維持密封效果的關鍵,但也是發動機磨損的主要原因,要承載摩擦力、軸向力以及徑向運動負荷,還需要在高溫環境下運行,為了保證船舶發動機應用的基本質量,就要提高具體應用效果,發揮活塞環技術的應用優勢。目前,超音速火焰噴涂是有效的處理機制,相較于傳統的等離子噴涂處理模式,這種方式能將強度升高1.8倍左右,并且磨損率能降低60%,配合鍍層摩擦力矩就能將摩擦情況控制在一定范圍內,最大程度上避免應用安全性和可靠性受到影響,并全面提高應用效果。

另外,在進行摩擦磨損試驗分析的過程中,要確保發動機點火狀態下開展相應的測量,借助連桿力測量分析、氣體力測定分析等全面了解活塞組缸套之間的摩擦情況,為后續制定更加合理有效的處理控制方案提供保障。

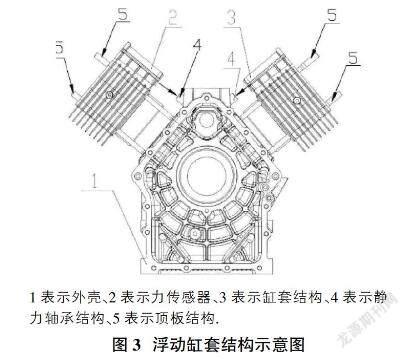

例如,MTU企業就借助特殊設計完成氣缸套處理,改造為浮動缸套系統,頂部能浮動在靜壓軸承位置,底部匹配相應的力學傳感器,建立完整且合理有效的傳感控制模式[3]。在匹配摩擦力試驗分析和測試工序的基礎上,就能結合設計方案和鍍層活塞環全面了解摩擦情況。

1.2.3 氣閥座

在船舶發動機運行過程中,氣閥座具有重要的作用,因為長期受到高溫環境和高壓環境的影響,因此,其磨損問題也十分關鍵,需要引起技術部門的高度關注,要從設計層面落實相應的工序,維持設計效果和應用質量[4]。利用試驗臺的處理方式仿真分析對應情況,并且建構完整的分析框架,有效結合閥桿的頂面位置和盤面位置進行液壓缸的運行狀態分析,利用模擬落座力的方式全面評估沖擊磨損情況和微動磨損參數,以保證能減少環境因素對整個結構運行質量產生的影響。

1.2.4 軸承處理

發動機軸承的耐熱性、耐磨損性都是直接影響船舶發動機運行效果和性能的關鍵因素,因此,要結合設計標準,積極推動軸承材料的新型設計進程。利用不同軸承荷載參數進行軸瓦材料的匹配處理,確保氣體機爆震、軸瓦微動磨損等都能在滿足環保要求的同時,提高船舶發動機軸承結構的整體應用質量。例如,近幾年興起的無鉛軸瓦材料,能有效創設良好且清潔度高的應用環境[5]。

2? 船舶發動機檢驗方法

為了保證對應檢驗工作的合理性和規范性,要秉持全壽命周期監管機制,發揮檢驗檢測工序的價值,確保能提升細節檢測的整體效果。

2.1 漏水檢測

第一,要對缸套的安裝情況予以判斷。若是阻水圈質量或者是安裝細節不到位,都會造成漏水現象,因此,要結合實際情況進行密封性檢測,了解具體情況后進行密封處理[6]。

第二,缸套的裂紋問題是造成漏水的重要原因,在發動機出現振動情況后,受到強烈的敲擊作用就會伴有超負荷運行的情況,使得缸套出現裂縫。

第三,氣缸蓋會受到熱面影響出現裂紋,主要是因為燃燒室本身就是較為復雜惡劣的環境,若是長期受到高溫、高壓等熱應力和機械力的作用,就會出現疲勞裂紋,沒有按照標準化流程完成處理工序,必然會增加其安全隱患。

第四,發動機增壓器裂紋也是影響發動機應用質量的關鍵因素,會造成漏水現象。究其原因,主要是因為增壓器中的冷卻水水壓要高于滑油油壓,冷卻水此時就會滲入增壓器潤滑油中,對整個設備的應用質量產生影響。

2.2 漏水處理措施

為了避免漏水問題對整個發動機應用質量產生影響,要結合實際情況落實對應的管控機制,并且按照標準要求完善日常維護工作。

首先,要定期進行維護保養和零部件的更換處理,因為設備長期處于運轉狀態,必要的日常維護管控工作非常關鍵。其次,要確保操作人員能明確參數調整的應用要求,并且結合不同的燃料、不同位置的情況落實針對性較好的處理方案,全面提高應用效果。結合性能應用標準檢查發動機運行的情況,發揮實時性測試的可控效果[7]。

3? 結束語

總而言之,船舶發動機設計工序要結合實際應用標準和要求有序開展,進一步推動新型材料的應用進程,維持發動機綜合應用效果,在提高可靠性和抗磨損效果的基礎上,滿足節能降耗的應用標準,并匹配相應的檢測檢驗機制,共同推動船舶發動機可持續健康進步。

參考文獻:

[1]陳聲坦.柴油發動機用高溫蝶閥的設計與制造[J].機電信息,2021(3):54-57.

[2]湯義虎,尤越,張延亭,等.船舶發動機結構設計發展趨勢[J].柴油機,2020,42(1):12-17.

[3]張海濤.基于在線油液監測的船舶發動機故障分析[J].機械設計與制造工程,2020,49(3):113-116.

[4]蔡尚峰.基于雙燃料發動機排放算法的MATLABGUI界面設計[J].內燃機與配件,2020(20):30-31.

[5]郭宇,臧睿,周璐莎,等.基于模型的系統工程在航空發動機控制設計中的應用[J].科技導報,2019,37(7):96-101.

[6]蔣暉.接口可配置的船用發動機通用監控系統設計與實現[D].江蘇:南京航空航天大學,2018.

[7]楊柏楓,劉川,黃加亮.基于正交設計雙燃料發動機的運行參數匹配[J].泉州師范學院學報,2018,36(6):46-51,80.