預處理對棉織物免燙整理效果的影響

程 佩,傅佳佳,2,王 蕾,2,張建祥,2,張 凱,2,高衛東

(1.生態紡織教育部重點實驗室(江南大學),江蘇 無錫 214122;2.魯泰紡織股份有限公司,山東 淄博 255100)

純棉織物具有穿著舒適、吸濕透氣、手感自然、對人體無刺激、可降解等優點,一直深受消費者推崇,但純棉織物也存在著彈性差、易起皺、縮水率大、洗后需熨燙等缺陷,影響其服用性能。為了改善純棉織物的易護理性,提高棉織物的保形效果,需要對其進行免燙整理。現有免燙整理主要是通過軋車將免燙整理劑(如樹脂整理劑等)浸軋在織物表面,借助交聯反應附著在織物上,但整理后織物的強力受到較大的損傷[1-3],且免燙效果在穿著過程中,經反復洗滌可能減弱甚至喪失[3-4]。

針對上述問題,為提升免燙整理效果,提高整理后織物的強力保留率,需在織物免燙整理前進行預處理,如絲光、液氨處理等。已有研究表明:液氨處理可提高棉織物的耐磨性、拉伸強度、折皺回復性和尺寸穩定性;絲光處理后棉織物的光澤、光滑度或手感、染料吸收、力學性能都得到改善[5]。此外也有研究指出,與未經液氨處理的棉織物相比,液氨處理有利于改善織物交聯后的部分物理力學性能[6]。本文課題組前期研究也證實了液氨處理、樹脂整理均能提高純棉織物的折皺回復性能和洗后外觀平整度,尤其在液氨處理的基礎上進行潮交聯整理能使純棉織物的抗皺性達到最佳[7],但沒有系統性地研究不同預處理的聯合作用及其處理順序對棉織物本身性能及其免燙整理效果的影響。此外現有免燙整理保形效果良好,折皺回復角可達到255.00°以上時,往往強力損傷較大,使用纖維保護劑后,強力保留率也僅為53.47%左右[8]。

為了達到更好的免燙整理效果,同時實現高強力保留率,本文研究了不同預處理方法對棉織物本身性能和棉織物免燙效果的影響,探討了應用較廣的漂白、絲光、液氨等處理方法及其聯合作用對潮交聯整理前后棉織物折皺回復角和斷裂強力的影響,以期建立保形效果好且強力損傷低的免燙整理工藝路線。

1 實驗部分

1.1 實驗材料

試劑:退漿酶(上海Sigma公司);滲透劑、燒堿、精練劑、螯合劑、燒堿、雙氧水、穩定劑、樹脂、催化劑、纖維保護劑(工業級,浙江傳化化學有限公司)。

織物:純棉白色平紋織物(經緯紗線密度均為7.29 tex×2,經、緯密分別為472、276 根/(10 cm),面密度為110 g/m2,魯泰紡織股份有限公司),是分別經過退漿+煮練、退漿+煮練+漂白、退漿+煮練+漂白+液氨、退漿+煮練+漂白+絲光、退漿+煮練+漂白+絲光+液氨、退漿+煮練+漂白+液氨+絲光等處理和預處理聯合潮交聯整理的成品面料。成品面料加工采用的具體工藝流程和條件如下所示。

退漿工藝流程:織物浸入酶液→汽蒸(100 ℃堆置20 min)→水洗(95 ℃)→烘干。條件:退漿酶3 g/L,滲透劑4 g/L,螯合劑2 g/L,車速70 m/min。

煮練工藝流程:織物浸入堿液→煮練(100 ℃,2 h)→水洗(95 ℃)→烘干。條件:燒堿40 g/L,滲透劑4 g/L,精練劑4 g/L,螯合劑5 g/L,車速70 m/min。

漂白工藝流程:織物浸入漂白液(95 ℃,60 min)→水洗(室溫)→烘干。條件:燒堿3 g/L,雙氧水15 g/L,滲透劑6 g/L,穩定劑7 g/L,螯合劑10 g/L,車速70 m/min。

絲光工藝流程:織物浸入堿液(5 min)→水洗(有張力,95 ℃)→中和水洗槽pH值,調至中性。條件:濃堿239 g/L,車速70 m/min,中和水洗槽pH值4.5~5.0;落布幅寬140~142 cm。

液氨工藝流程:進布→預烘→冷卻→液氨處理(浸軋液氨15 s→烘干)→汽蒸(95 ℃)→水洗(95 ℃)→烘干→落布。條件:車速50 m/min,處理室溫度80 ℃,落布pH=6。

潮交聯工藝流程:浸軋樹脂整理劑(二浸二軋,含濕率6.5%)→烘干(80 ℃)→堆置(38 ℃,24 h)。條件:樹脂160 g/L,催化劑80 g/L,纖維保護劑30 g/L,車速40 m/min。

1.2 實驗儀器

Shirley彈性回復儀(美國SDL Atlas公司);BXS-150恒溫恒濕培養箱(上海博迅實業有限公司);HD026NS電子織物強力儀(南通宏大實驗儀器有限公司)。

1.3 性能測試

1.3.1 織物折皺回復性能測試

按照AATCC 66—2008《機織物折皺回復性:回復角法》測定織物折皺回復角。

折皺回復提升率W按下式計算:

式中:W0為未經處理織物的折皺回復角,(°);WS為處理后織物的折皺回復角,(°)。

1.3.2 織物斷裂強力測試

按照ASTM D5034—2009《織物斷裂強力 布條法》測定織物經向斷裂強力。

斷裂強力保留率TSR按下式計算:

斷裂強力變化率TSC按下式計算:

式中:TS0為未經處理織物的斷裂強力,N;TS為處理后織物的斷裂強力,N。

2 結果與討論

2.1 預處理對棉織物折皺回復性能的影響

對不同工藝預處理后棉織物的折皺回復性能進行測試,結果如表1所示。

表1 不同工藝預處理棉織物的折皺回復性能

由表1可見,退漿布經漂白處理,其折皺回復角有一定程度降低。常規的預處理工序一般基于退漿、煮練、漂白工序后織物(即漂白布)進行。單一絲光處理使織物折皺回復性能變差,折皺回復角較漂白布下降21.12%;液氨預處理后織物的折皺回復性能最好,折皺回復角較漂白布提高28.54%。考慮絲光、液氨處理后棉織物孔徑結構、晶胞結構、纖維取向的變化等導致上述結果。液氨和絲光堿劑(NaOH)都是纖維素溶脹劑,但溶脹機制不同,氨中的氮原子可將OH—O的氫鍵替換為OH—N鍵,形成溶脹復合物,當氨去除時,此復合物容易分解[9-11]。染料吸收和逆尺寸排阻色譜(ISEC)測量結果表明,絲光和液氨之間的主要區別在于纖維溶脹后孔徑的變化。棉纖維經絲光處理后大直徑的孔徑數量增加,但棉纖維表面發生快速溶脹,濃堿無法進一步滲透,導致纖維孔徑分布不均勻,而液氨處理后纖維內部大直徑的孔徑數量減少,其損失部分由小直徑的孔徑增加來平衡,使得孔徑分布趨于均勻[12-14]。“絲光—液氨”聯合處理時,絲光處理后增加1道液氨處理程序,織物的折皺回復性能得到顯著改善,折皺回復性能較單一絲光處理提高58.04%;而“液氨—絲光”聯合處理時,液氨處理后增加1道絲光處理程序,折皺回復性能較單一液氨處理下降15.50%。

液氨和絲光聯合處理的工藝順序變化對處理后棉織物折皺回復性能有明顯影響,這是因為“絲光—液氨”工序中,液氨處理可使絲光處理后的孔徑分布不均改善,纖維之間空隙的減少使纖維趨于緊密,形成橫向氫鍵,相當于一種天然的交聯形式,通過這種自然交聯可提高纖維的折皺回復性能。而“液氨—絲光”工序中,液氨處理后孔徑分布趨于均勻的織物,在絲光處理時因棉纖維只存在表面溶脹,濃堿無法繼續滲透,降低了纖維孔徑均勻度,故“絲光—液氨”處理比“液氨—絲光”處理后織物折皺回復角高15.83°。

2.2 預處理對棉織物強力的影響

對不同工藝預處理后棉織物的經向斷裂強力進行測試,結果如表2所示。

表2 不同工藝預處理棉織物的斷裂強力比較

由表2可見,漂白對織物的強力有一定的損傷,漂白后織物的斷裂強力由443.35 N降低至415.35 N。漂白布經液氨和絲光處理后,斷裂強力得到不同程度的提升。在強力測試要求試樣寬度范圍內,漂白布與未漂白布試樣包含紗線根數相同,而經絲光、液氨處理后布面紗線根數略有減少,平均減少1~2根。漂白過程中H2O2分解產生一些游離基HO、HO2等破壞色素的結構,也會造成纖維損傷,使織物強力下降,這種破壞是不可逆的。而經絲光(液氨)處理后纖維發生溶脹作用,可消除纖維內部一些弱的結合點,使纖維受力均勻,減少因應力集中而造成的纖維斷裂,提高纖維強度,故經絲光(液氨)處理后強力增加。經液氨、絲光處理后發生的溶脹作用可消除纖維的內應力,提升織物的拉伸斷裂強力。而絲光對棉的溶脹作用大于液氨[15],棉纖維內部的應變釋放更多,纖維元素排列更好。故絲光處理后棉織物強力大于液氨處理后棉織物強力[14-16]。

從表2看出,經“絲光—液氨”聯合處理強力保留率最高,為113.71%,較單一絲光處理提高8.26%。經“液氨—絲光”聯合處理與單獨液氨處理的織物斷裂強力相當,表明絲光工序對液氨處理后織物的強力提升作用不大。絲光(NaOH)處理棉織物時,棉纖維快速溶脹,NaOH被鎖定在棉織物表面,阻礙其進一步滲透,故液氨處理后的棉織物再經絲光處理與單獨液氨的處理對棉織物強力的影響基本無差別。而相對分子質量小的氨表面張力是堿的三分之一,可完全滲透到棉織物的每根纖維,使每根纖維從芯部開始膨脹、消除纖維的內應力,且膨脹效果均勻,經絲光處理后的棉織物再經液氨處理對織物強力的提升具有協同作用[9-11]。液氨和絲光聯合處理的工藝順序顯著影響處理后織物的強力,經“絲光—液氨”和“液氨—絲光”處理后織物較漂白布的強力變化率分別為13.70%和1.87%,前者較后者強力保留率提高11.83%。

2.3 潮交聯整理棉織物折皺回復性

將不同工藝預處理的棉織物進行潮交聯整理,對整理后織物的折皺回復性能進行測試,結果如表3所示。

表3 潮交聯整理后棉織物的折皺回復性能

由表3可見:漂白布經潮交聯整理后,其折皺回復角達到259.64°;預處理布經潮交聯整理后,折皺回復角也均在255.00°以上。其中,經“液氨—潮交聯”整理后織物折皺回復性能最好,折皺回復角由漂白布的98.67°提高至270.67°,折皺回復提升率達174.32%。在“絲光—潮交聯”整理過程中,棉織物折皺回復角因絲光作用降低至77.83°,經潮交聯整理后可將折皺回復角顯著提升至257.17°。經“液氨—絲光”和“絲光—液氨”聯合潮交聯整理后織物折皺回復性差異不大,可見絲光與液氨聯合工藝順序的改變對最終潮交聯整理效果影響較小。經4種預處理聯合潮交聯工藝整理后的織物均體現較好的折皺回復性能。

2.4 潮交聯整理棉織物強力分析

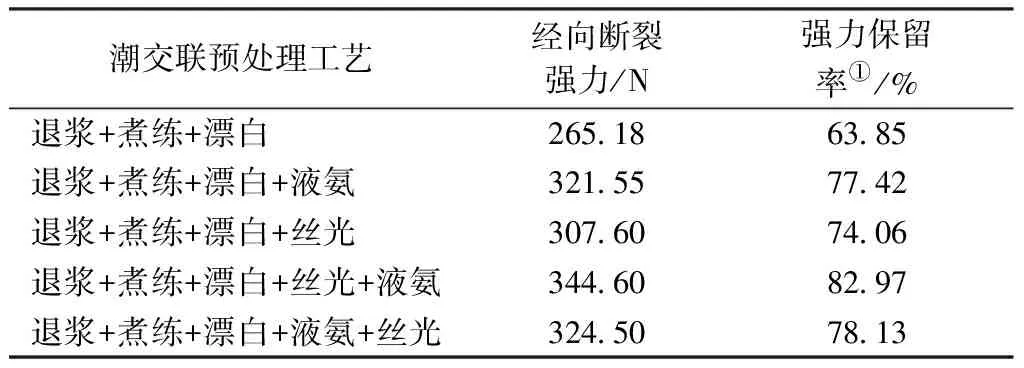

將不同預處理的棉織物進行潮交聯整理,對整理后織物的斷裂強力進行測試,分析強力保留率,結果如表4所示。

表4 潮交聯整理后棉織物的斷裂強力

由表4可見,液氨、絲光及其聯合處理有利于緩解棉織物免燙整理后的嚴重強力損傷問題。漂白布經潮交聯整理后,織物強力保留率僅為63.85%。通過不同預處理有利于改善棉織物免燙整理后的強力損傷,強力保留率均可達74.00%以上。在4種預處理工藝中,經“絲光—液氨—潮交聯”整理后織物強力保留率最高,達82.97%,經“絲光—潮交聯”整理后織物強力保留率最低,為74.06%,此外單獨液氨處理聯合潮交聯整理織物后強力保留率也可達77.42%。潮交聯整理減少了“絲光—液氨”和“液氨—絲光”預處理織物的強力差異,潮交聯整理后二者間的差距由整理前的11.83%縮小至4.84%。

3 結 論

1)漂白、絲光處理使棉織物折皺回復性能降低,而液氨處理對其具有提升作用。單獨液氨處理織物折皺回復性能最優,折皺回復角相對于漂白布提高28.54%。液氨和絲光聯合處理的工藝順序變化會影響處理后棉織物折皺回復性能,“絲光—液氨”處理后織物折皺回復角更高。

2)棉織物漂白后斷裂強力受到損傷,經絲光、液氨處理斷裂強力可明顯提高。液氨和絲光聯合處理的工藝順序變化對棉織物強力有較大影響,“絲光—液氨”較“液氨—絲光”處理的強力保留率高,且“絲光—液氨”工藝中二者具有協同增強效果。

3)本文所涉及的4種預處理聯合潮交聯整理工藝均有助于提升整理后織物強力保留率,強力保留率達74.00%以上,同時達到較好免燙效果,織物折皺回復角在255.00°以上。其中,“液氨—潮交聯”整理折皺回復性能最優,折皺回復角可達270.67°,強力保留率為77.42%。液氨是提升潮交聯整理效果和品質的有效預處理方式。

FZXB