淺析機械自動化控制設備的維護技術

安偉崗

(陜西涌鑫礦業有限責任公司,陜西 榆林 719407)

自動化是生產過程中的一個重要工具。機器自動化使生產效率和質量大大提高。自動裝置的運行直接影響著自動裝置的穩定運行。工業化生產中有兩種自動化設備,即數控和自動控制。機器自動化是一個技術密集型和知識密集型的領域,自動化設備的維修保養工作十分復雜。

1 機械自動化控制設備概述

1.1 煤礦運輸機

煤炭生產不僅限制了運輸效率,也限制了開采效率。與西方發達國家相比,我國的煤炭生產在運輸系統上還存在著一定的不足,并且無法有效滿足日益增長的煤炭需求。目前,我國應廣泛、合理地利用國外的先進技術,吸收和消化這些技術,以提高煤炭的生產能力。皮帶輸送機、整體提升機等技術體系較為成熟,可實現長時間、大運量運輸,不僅可以實現自動化控制,而且還具有高效、安全等特點,進一步簡化結構,確保系統穩定運行,一旦發生故障,便于及時維修,并且可以采用一定的自動化技術進行自動診斷和保護。

1.2 采煤機慣導系統

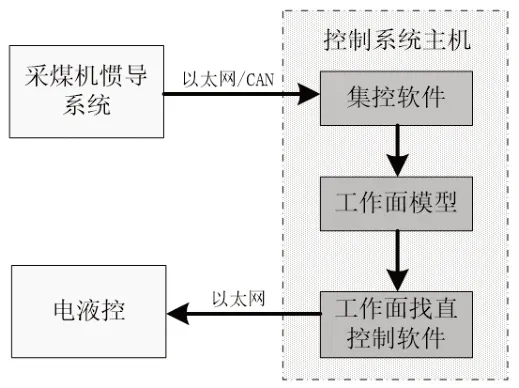

采煤機慣導系統采用高精度慣性導航系統(航保精度0.01度/小時)進行采煤機位置、姿態精確測量,從而精準描繪工作面運輸機的實際曲線。集控中心控制系統主機根據慣導系統測量得到曲線,對每個液壓支架推移行程單獨閉環控制來實現工作面的直線度控制目標。系統在運行過程中一方面通過與采煤機通信獲取里程計位置,另一方面電液控系統通信,實現工作面直線度狀態及支架找直控制行程目標。系統結構如圖1所示。

圖1 慣導工作原理框圖

系統開機工作時,控制系統主機通過與采煤機慣導系統通信,獲得初始空間位置。當采煤機行走時,慣導系統檢測采煤機的運行軌跡;當一刀煤完成時,慣導系統生成采煤機運行軌跡曲線,并發送至控制系統主機。主機軟件收到數據后,下發控制軟件模塊,控制軟件根據決策模型生成相應的補償控制參數。在下一刀采煤時,將補償控制參數發送到電液控制器,作用在成組移架中,從而實現工作面的找直功能。

1.3 煤礦安全生產監控系統

多種高靈敏度傳感器的應用,實現了安全生產監控管理系統。該傳感器既可用于巷道支護機械,又可用于掘進、運輸機械。這樣可以實現對隧道和傳輸過程的實時檢測。支護設備檢測任務是根據各系統的實際運行狀態,確定是否進行調整。

2 機械自動化控制設備的維護技術

2.1 提高機械設備的穩定性

為了控制機械自動化裝置設計的安全性,設計人員應有效地分析和預測系統中的各種故障問題,并在此基礎上制定更科學、更合理的安全控制方案,減少設備故障的發生。有關負責人要有效地控制后續設備運行中出現的安全隱患,全面提高機械自動化設備的穩定性和安全性,保證整個工廠的穩定運行。相關設計者應有效地將機械故障與安全設備聯系起來,確保在最短的時間內準確地識別和處理故障,以增加隱藏的機械設備安全問題,避免事故的發生。在機械自動控制系統的系統設計工作完成后,設計人員應同時進行全面的安全檢查和局部不良缺陷的綜合優化,以保證所有設備的安全穩定運行,為機械自動控制系統的安全監控提供良好的基礎。

2.2 實現遠程操控

智能化技術中的遙控技術是對目前智能控制技術的運用,是未來科技發展的重要方向。利用計算機技術和人工智能,首先使機械設備自動化程度高,提高設備的運行性能。而且,在提高生產效率的同時,通過用戶的安全管理,通過系統的穩定構建,能夠以較低的成本減少自動化設備的故障。新建的工廠風險評估系統,使任何設計理念、設計聯系在一起,通過人機交互提高生產人員的操作能力。遠程遙感技術的運用對于自動化設備和煤礦開采自動化機械的要求相對比較低,對于發展區域中,沒有辦法對煤礦開采啟用自動化設備,這時就可以通過遙感設備對煤礦生產工作當中的重要信息數據給予收集,隨后,相關的煤礦開采工作人員可以通過遙感設備收集到的數據信息,進行對開采機械設備進行操控。遠程遙感系統在工作中,在使用無人機開采設備當中如一旦受到地質結構的嚴重影響,以及相關開采機械在開采工作當中出現故障時,還是需要相關的維修人員進入到開采工作現場中,對設備進行維修處理,從而使煤礦開采工作達到一定的穩定性,如圖2所示。

圖2 煤礦自動化系統

2.3 重視機械設計過程風險評估

為有效地提高機械自動化系統的安全穩定性,必須對其進行連續安全監測。為了使機械自動化裝置在設計和生產過程中達到安全、可靠、經濟的目的,有必要對整個設計過程進行一次低風險的評估。通過風險評估與安全設計的有效銜接,可大大提高機械自動化系統的運行效率,防范后續生產過程中的風險;同時,要記住,在實際生產中,風險評估工作需要有效地改進,特別是一些設計較為重要的連接設備,必須長期派駐有關人員進行安全保衛;另外,由于煤礦機械設備每次作業后都有可能發生故障,維修人員必須在煤礦機械設備發生故障前進行預防性功能評估,以保證機械系統背桿的正常運行。高級功能評估也意味著加強對機械系統的維護,但這種維護和檢查只能保證煤礦機械設備在短時間內不發生故障,故障的發生并不能完全杜絕設備一倒塌,必須根據設備出廠參數進行逐一檢查和修理,如圖3所示。

圖3 機械自動化系統

2.4 對現代化技術加以有效運用

加強機械功能和設計工作,有效地提高系統性能,是機械自動化系統設計的重要內容。對此,相關設計人員應切實貫徹系統內部的工作原則和安全安排,確保安全設計控制措施的實施;有效預防各種意外因素,這是設計者必須運用最先進的基本技術來進行設計工作;不斷提高系統的整體運行效率,并最終實現機械自動化設備的安全控制。

3 自動化控制設備的維護策略

3.1 根據設備的特點選擇維修控制方法

根據設備自身的特點,在實際的自動控制維修中,尋找一種有效的維修控制方法,通過不同部件的使用與維修,找出系統異常指標。從電路要求和工作環境兩個方面分析了器件的工作條件、質量水平和技術性能。本系統各部分在設計自動控制時,均能滿足相應的維修質量要求,并考慮到方便的長期維修。

3.2 制定完善的煤礦機械設備管理制度

伴隨著市場經濟的不斷發展與進步背景下,礦業在市場中的競爭壓力可見沉重,要想盡可能提高礦企的實際經營效率,降低礦物油機械設備發生故障的可能性是最好的道路。因此企業必須結合市場形勢和自身發展水平來制定完善的煤礦機械設備管理制度,其中應包括機械維修方法、時間、故障后的應急處理策略。

3.3 引進最新的煤礦機械設備管理技術

煤礦機械設備作為企業的資產,必須符合各項管理標準和要求。每臺煤礦機械設備出廠后都有固定的參數。在煤礦機械設備的管理過程中,除了監測機械設備表面是否有損壞或損壞外,還需要利用設備或技術及時對煤礦機械設備內部進行檢查,并對損壞問題進行修復。隨著時代的進步和發展,煤礦機械設備管理技術也在不斷發展。企業要不斷引進最新的煤礦機械設備管理技術,積極提高設備管理效率,在規范時間內對煤礦機械設備進行綜合維修與保養,盡可能解決設備存在的問題,提高煤礦機械設備的使用壽命。

3.4 聘請專業的設備維修人員

采礦機械和設備包括許多方面的知識。為了提高煤礦機械設備的維修質量,保證設備在使用過程中的正常運行,公司可以聘請專業的煤礦機械維修人員設備這種類型的技術人才,企業還必須增加勞動者的福利,提高勞動者的幸福感對待工人,這是我們保留才華和才華的唯一途徑。另外,對于原維修人員,我們可以提供內部的實踐技術培訓,通過實踐提高原員工的專業技術水平,實現公司的長遠發展。

3.5 加強機械保養

優化采礦機械和設備維護質量的方法包括機械裝置的日常檢查和維護。只有在使用過程中對設備進行有針對性的維護,才能顯著提高機械設備的生命周期,才能使實際生產效率得到提高。在此基礎上,企業的相關管理人員應全面認識投資管理的作用,從公司長遠發展的角度出發,加大投資和經營設施建設力度。首先,將煤礦機械設備的維修施工體系作為主要戰略目標,在公司內部形成整體的機修意識,使員工從自己的實際工作出發,對煤礦機械進行高效的維修工作。不斷進步和進一步發展現代科學技術不斷發展著煤礦機械設備的維修技術。為了大幅度提高技術水平,保證工廠維修的整體質量,有必要引進更先進的維護和記錄技術,實施多種應用,確保為采礦業提供最佳的服務技術和質量保證。

4 結語

總而言之,自動化控制是目前機械設備發展的方向。自動控制的實際應用是個設備損耗問題。我們將繼續積累經驗,完善自動化診斷和維護技術及手段。