超低溫管系MIG焊接工藝技術研究

吳妍

中國焊接協會 黑龍江哈爾濱 150028

1 序言

LNG-FSRU船的主要特點之一是大量應用了超低溫液貨及控制管系。超低溫管系設計溫度為-196℃,材質為奧氏體不銹鋼(304L和316L),大部分管材為大口徑薄壁管(最大φ600~φ700mm),管子制作對接焊精度要求高、難度大,焊接過程的任何缺陷及焊接應力都很可能造成管系制作的質量問題,制作過程中必須通過100%射線檢測。超低溫管系傳統的焊接方法均采用手工TIG焊,效率低、質量難保證。為適應當前的造船形勢,應用高效率的MIG焊接方法及焊接材料,開展相關的焊接試驗及力學性能、化學成分分析,以滿足超低溫管系焊接技術要求,對于LNGFSRU船的建造十分關鍵。

2 MIG焊接工藝研究

(1)MIG焊接設備及工藝特點

1)焊接設備:選用瑞典ESAB的MIG焊接設備,型號為MIG 4004i pulse(見圖1),焊接設備由焊接電源、送絲機構、供氣系統和焊槍構成。

圖1 MIG焊接設備

2)工藝特點:熔化極惰性氣體保護焊熔敷效率高,熔深較大,焊縫成形較好,焊接電弧穩定、飛濺小、速度快、變形小,是一種高效的焊接方法,可應用于全位置焊接。

(2)焊接材料的選擇 由于超低溫不銹鋼管在低溫條件下工作,具有耐低溫等特點,因此在焊接材料的選擇匹配上要保證焊接接頭的低溫沖擊韌度(試驗溫度為-196℃)。

(3)保護氣體的選用 MIG焊焊接不銹鋼管時,采用不銹鋼實芯焊絲,常規以惰性氣體保護或富氬氣體保護的弧焊方法。而CO2保護焊卻具有強烈的氧化性。如果采用純氬氣體保護,熔池表面張力大,焊縫成形不良。如果采用弱活性混合氣體(富氬),則有如下焊接特點:①穩定陰極斑點,提高焊接電弧穩定性,減小飛濺。②提高熔滴過渡均勻性和穩定性,改善焊縫熔深形狀及焊縫成形。③控制焊縫的冶金質量,減少焊接缺陷。④大大提高了焊接工藝性和焊接效率。因此,通常選用弱氧化性氣體保護,如Ar+(1%~2%)O2或Ar+(2%~5%)CO2。

(4)焊接參數及層間溫度 焊接參數主要包括焊接電流、電弧電壓、焊接速度等[1]。奧氏體不銹鋼的突出特點是對過熱敏感,為防止碳化物析出及晶間腐蝕,提高力學性能,應控制焊接熱輸入,故采用小電流、快焊速,多層多道焊接時嚴格控制層間溫度。正常情況下層間溫度控制在120℃以下為宜。

3 焊接工藝試驗

根據不同焊接參數進行模擬試驗(包括力學性能、化學成分分析等),優化確定合適的參數,依據ABS船級社規范的要求,進行了工藝評定試驗。

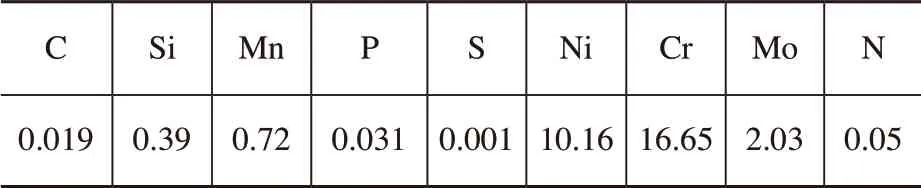

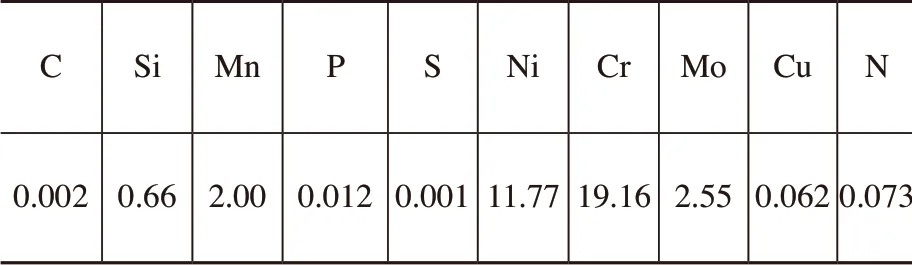

(1)母材的化學成分及力學性能 試驗管材料為A312 TP316L,其化學成分和力學性能分別見表1、表2。

表1 超低溫管的化學成分(質量分數) (%)

表2 超低溫管的力學性能

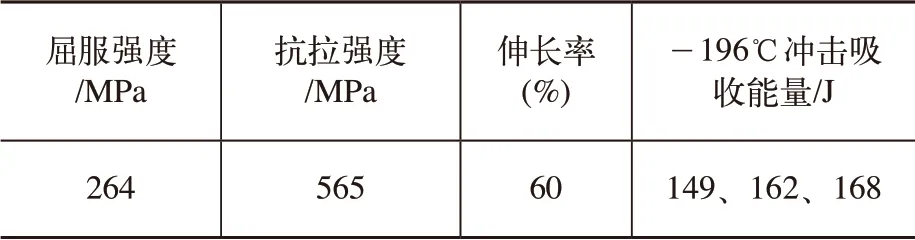

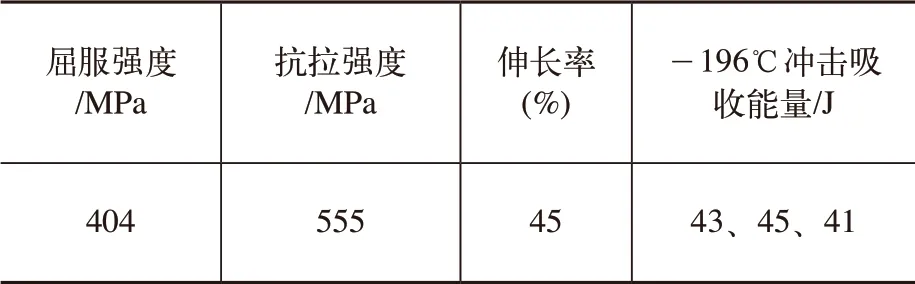

(2)焊接材料選配 根據母材與焊材選配原則,焊接材料選用ESAB公司Weld M 316LSi焊絲,φ1.2mm,其化學成分和力學性能分別見表3和表4。

表3 焊材的化學成分(質量分數) (%)

表4 焊材的力學性能

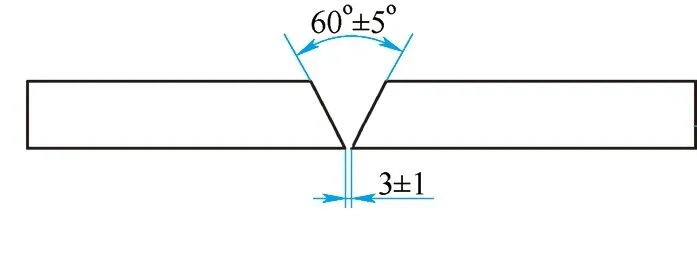

(3)坡口形式 坡口形式如圖2所示。

圖2 坡口形式

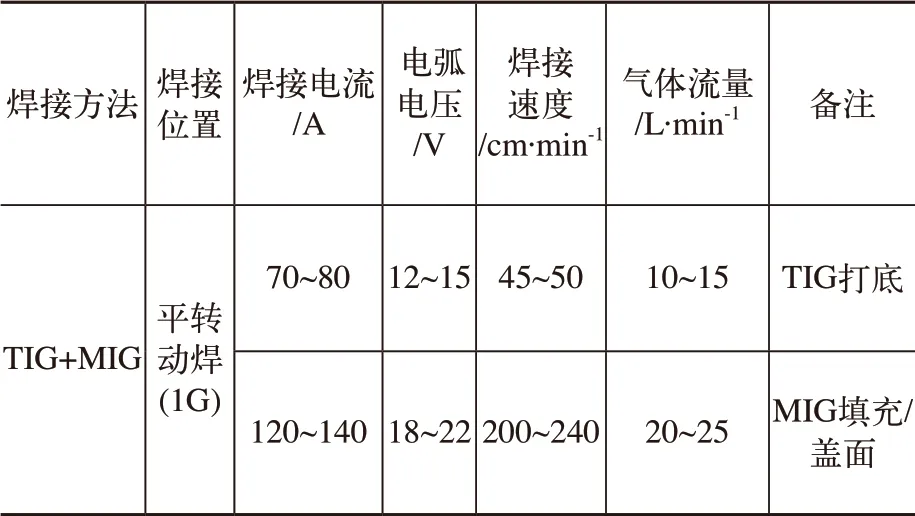

(4)焊接參數 焊接參數見表5。

表5 焊接參數

(5)焊后無損檢測結果

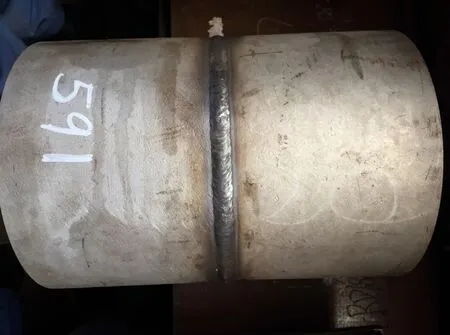

1)焊縫外觀檢測:正反面焊縫邊緣整齊,表面光順,背面成形良好,無任何表面缺陷,如圖3、圖4所示。

圖3 MIG焊縫外觀檢測

圖4 管內焊縫外觀檢測

2)射線檢測:所有焊縫經X射線檢測全部合格(滿足ISO 5817—2014 B級)。

3)著色檢測:正面焊縫著色檢測后,無表面焊接缺陷。

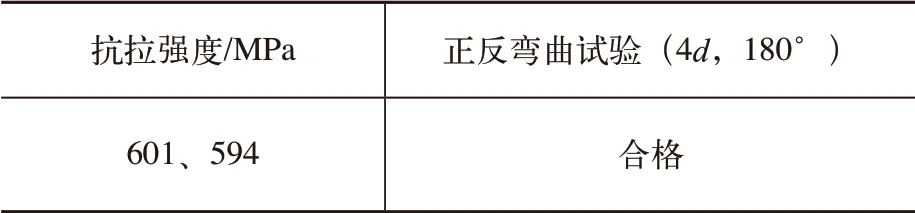

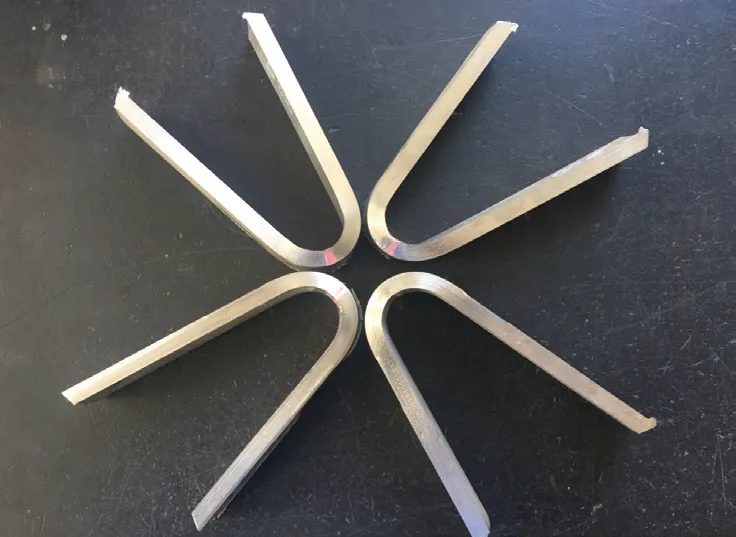

(6)焊接接頭力學性能試驗結果 按照標準要求對試驗板進行焊接接頭力學性能試驗,結果見表6、表7。拉力、彎曲及宏觀典型試樣如圖5~圖7所示。

表6 焊接接頭的拉伸、彎曲試驗結果

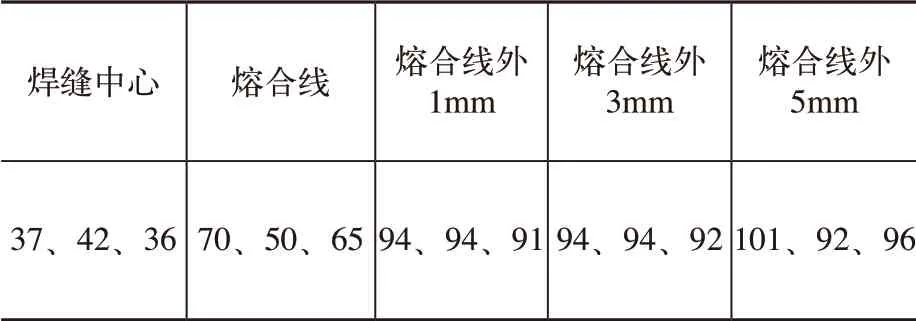

表7 -196°C沖擊吸收能量試驗結果(V型缺口)(J)

圖5 拉伸試驗

圖6 彎曲試驗

圖7 宏金相試驗

4 結束語

通過焊接工藝分析,掌握了超低溫不銹鋼管MIG焊接工藝關鍵技術,解決了超低溫不銹鋼管焊接技術難、焊接效率底的問題(通常情況下,MIG焊接效率是手工TIG焊的5倍),并有力地保證了焊接質量的穩定,促進了焊接技術創新和進步。