隔熱防護涂層在低散熱內燃機中的應用

王志堅,白柳揚,馬飛*,易戈文,郭靈燕,萬善宏*,趙敬偉

1.濰柴動力內燃機可靠性國家重點實驗室 山東濰坊 261061

2.中國科學院蘭州化學物理研究所固體潤滑國家重點實驗室 甘肅蘭州 730000

3.中國科學院大學材料科學與光電技術學院 北京 100049

4.太原理工大學機械與運載工程學院 山西太原 030024

5.太原理工大學先進金屬復合材料成形技術與裝備教育部工程研究中心 山西太原 030024

1 序言

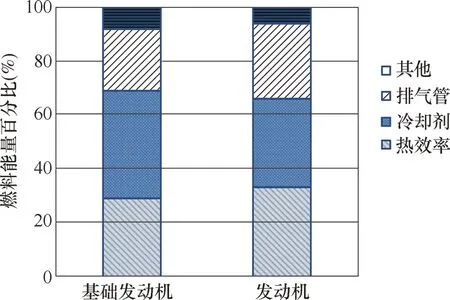

當前,內燃機效率一般在38%~45%,其余大部分能量以散熱和摩擦造成的熱損失[1]。燃燒室中約20%的能量由于加熱冷卻劑而損失,30%的能量伴隨廢氣而耗散,如圖1所示。熱損失越低,燃料室溫度和壓力越高,能量效率就越大。為降低熱損失,提高發動機能量效率,目前提升發動機熱效率優化管理的主要技術路徑為改善燃燒方式、優化進氣效率、降低熱量損耗和減少摩擦。如渦輪增壓、電控高壓共軌等先進技術,以及廢氣再循環、選擇性催化還原等發動機技術,確實在排氣、泵氣、摩擦及燃燒等方面不同程度地降低了熱損失。但是,據統計,仍有15%~20%的能量損失在熱傳遞過程中,有效管理熱傳遞過程中的熱效率則是提升發動機燃油經濟性的另一技術途徑和車輛制造業重點技術攻關的方向之一。特別是在無法改變發動機組件及整體系統情況下,如何提升發動機關鍵部件服役適應性,實現發動機整體熱效率的高效管理,則更受當前發動機汽配企業及發動機零部件商關注。為了提高在“均質壓燃,低溫燃燒”理論下內燃機的熱效率,采用隔熱防護涂層減少內燃機關鍵部件表面傳向冷卻系統的熱量,則是進一步提升增壓內燃機熱效率及燃油經濟性的可行途徑之一。

圖1 有無TBCs的內燃機燃燒室能量分布[1]

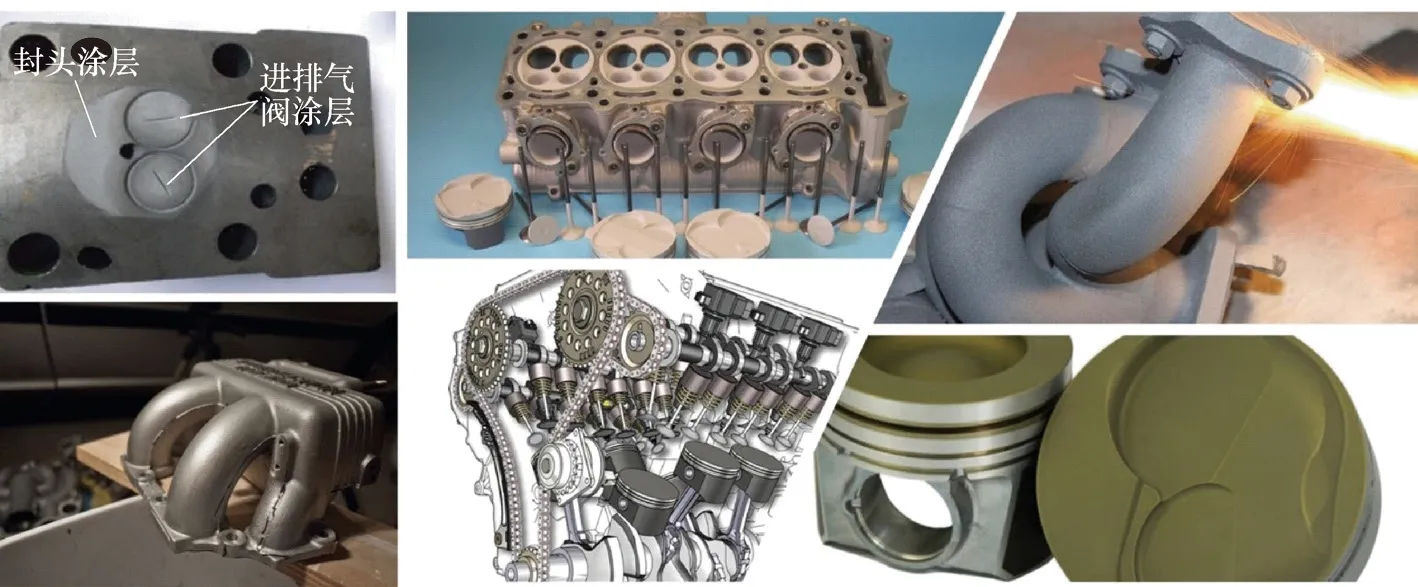

隔熱防護涂層也就是熱障涂層(Thermal Barrier Coatings, TBCs),多用于燃氣輪機和航空發動機的熱端部件,如燃燒室固定導葉、旋轉葉片、葉冠(約100μm厚[2]);在民用內燃機方面,陶瓷涂層可用于柴油或汽油發動機的活塞、氣缸蓋、缸套、排氣管及進排氣門(約1mm厚[2])等主要部件,如圖2所示[3]。內燃機關鍵部件涂覆隔熱防護陶瓷涂層,可以降低熱損失,減少熱疲勞,使得在壓縮行程后的溫度更高,點火延遲縮短,因而發動機能以較低的壓縮比工作,提高發動機效率[1],同時降低油耗[4]。有報道顯示,在活塞頂部涂覆Y2O3穩定的ZrO2陶瓷層,發動機省油6%[5];在常規發動機活塞頂部等離子噴涂100μmTiO2涂層,與無涂層的發動機相比,有效熱效率提高約3%,機械效率增加約2%,排氣溫度升高約40℃。通過在內燃機關鍵部件表面涂覆隔熱防護涂層,有望實現內燃機燃燒室溫度從現如今350~500℃向850~900℃的跨越[6]。

圖2 內燃機關鍵部件隔熱防護涂層[3]

2 隔熱防損傷涂層材料組成及結構設計

隔熱防損傷涂層一般是在高溫金屬基底上制備具有一定厚度的陶瓷面層和金屬黏結層的復合涂層[7],利用復合涂層材料較高的耐熱性、良好的抗腐蝕性和較低的導熱性,以保護基底合金材料[8]。因此,隔熱防護涂層應當滿足以下幾個要求[9,10]:①高熔點(>1727℃)。②熱導率較低(<2.5W·m-1K-1)。③具有良好的化學穩定性,抗腐蝕,使用壽命長。④高熱穩定性,在服役溫度區間內不發生相變。⑤與基底合金的熱膨脹系數相匹配(熱膨脹系數>10×10-6K-1)。⑥與金屬基底結合強度大。⑦良好的抗燒結性能。⑧與金屬黏結層有良好的相容性。

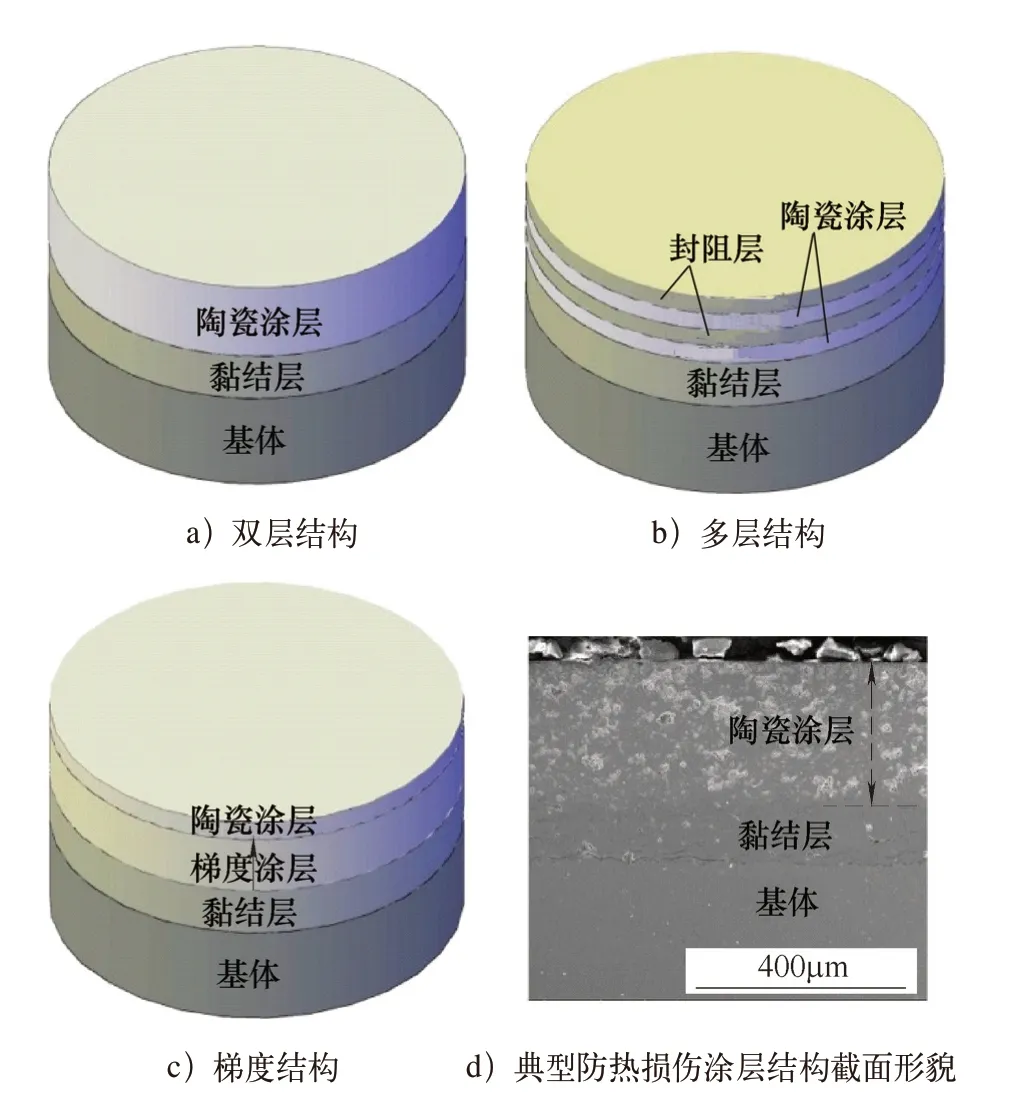

2.1 防熱損傷涂層結構

從防熱損傷涂層結構上來講,主要有三種形式:雙層結構、多層結構和梯度結構,如圖3a~c所示。目前,最常用的雙層結構主要由金屬黏結層和陶瓷面層組成[11],其截面形貌如圖3d所示。陶瓷面層作為主要隔熱層,使陶瓷面層以上的區域與高溫金屬基底有一定的溫度差;金屬黏結層緩解陶瓷面層和金屬基底間的熱膨脹不匹配,并為TGO層提供鋁源,防止基底氧化等。雙層結構工藝相對成熟、結構簡單,但是陶瓷面層與金屬黏結層的熱膨脹系數以及彈性模量并不完全匹配,在冷熱交替循環服役過程中將會剝落[12]。

圖3 隔熱防護涂層三種典型結構

為緩解雙層結構涂層內部的應力集中,可以將隔熱防損傷涂層設計為多層結構,主要由金屬黏結層、擴散阻擋層、多層陶瓷隔熱層和封阻層等構成[13]。擴散阻擋層可選擇性阻擋某些元素透過金屬黏結層滲透到高溫金屬基底[14],如硅酸鹽層作為阻氧層,可以改善黏結層的抗氧化性能。在高溫工作環境下,封阻層也可以降低透過陶瓷面層的氧擴散速率,防止黏結層氧化,同時阻止外界腐蝕性介質的侵蝕。其中,常用的封阻層材料有水玻璃、NiCrBSi涂層以及有機硅樹脂等[13]。

梯度結構復合涂層是在黏結層和陶瓷面層間,由黏結層材料和陶瓷面層材料組成、化學成分沿涂層厚度呈梯度變化、具有熱應力緩沖的過渡涂層[15]。與以上兩種結構涂層相比,該結構涂層的組織結構與力學性能沿著涂層厚度逐漸變化,以達到陶瓷面層與黏結層的最佳性能,進而減小涂層內熱應力[16],但是多組分匹配增加了整體涂層可靠性服役的風險[17]。

2.2 隔熱防損傷涂層材料

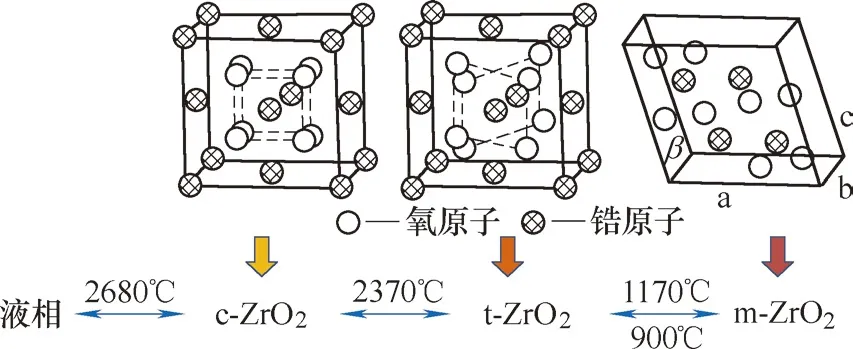

(1)陶瓷面層材料 ZrO2具有熔點高(2680℃)、熱導率低(約1.2W·m-1·K-1)[18],與鋼或鑄鐵的熱膨脹系數相近(約10.7×10-6K-1),以及化學穩定性較好等性能優勢,被廣泛應用于陶瓷面層。圖4所示為ZrO2的三種晶型結構隨溫度演變過程,室溫到1100℃為單斜相(m),1100~2300℃為四方相(t),2370~2715℃為立方相(c)[19]。純ZrO2在降溫時從四方相(t)變為單斜相(m),會有3%~5%體積膨脹[20],即在熱循環測試中發生相變并伴隨著體積變化,導致涂層開裂或剝落。早期采用MgO[21]或CaO[22]穩定劑提高ZrO2高溫穩定性,但在使用過程中會部分析出MgO和CaO,減弱了該類穩定劑對ZrO2相的穩定作用,導致涂層熱循環壽命降低;隨后發現Y2O3在保證ZrO2高溫穩定性的同時提高涂層熱循環壽命。YSZ涂層中Y2O3質量分數通常控制在6%~8%,因為Y2O3含量較低時不能抑制ZrO2四方相向單斜相相轉變;Y2O3含量較高時,ZrO2四方相含量高,其強度和韌性有所降低。

圖4 ZrO2晶型轉變示意[19]

在YSZ涂層中,異價摻雜的Y3+占據Zr4+位點,并形成氧空位,Zr4+和Y3+的原子質量相近,因此熱導率的降低主要是由氧空位引起的[23]。Anders等[1]對APS法制備的YSZ涂層進行了排氣管服役工況模擬測試,結果表明當溫度高于1200℃時,t'亞穩相將分解為Y2O3含量較低的t相和Y2O3含量較高的立方相(c)[24],但在冷卻過程中t相轉變為m相并伴隨體積膨脹,致使涂層內部產生裂紋進而導致涂層失效[25]。為進一步改善ZrO2涂層性能,一些學者嘗試其他的穩定劑,如CeO2、Eu2O3、Sm2O3、Gd2O3、La2O3、Ta2O5、Yb2O3、Nd2O3,改善涂層的高溫性能[23,26,27]。Eu2O3、 Sm2O3、Gd2O3穩定的ZrO2可以降低熱導率,但它們涂層中相穩定性不如YSZ。CeO2-ZrO2的性能較好,其熱膨脹系數高、熱導率低[28],但CeO2在高溫下會發生+4價(CeO2)和+3價(Ce2O3)的循環轉變,影響CeO2-ZrO2涂層的力學性能和高溫熱穩定性[29]。此外,CeO2-ZrO2抗燒結性能較差,使得高溫工況下的使用壽命受到影響。另一些學著則嘗試在YSZ涂層基礎上加入其他穩定劑,如在YSZ涂層中加入CeO2制備CeO2-Y2O3-ZrO2(CYSZ),可以有效地提高涂層熱循環壽命[30];在YSZ涂層中加入Ta2O5,可以提高涂層高溫相穩定性[29];在YSZ涂層中加入La2O3可以降低涂層熱導率,但引入La2O3使La2O3-Y2O3-ZrO2體系的熱膨脹系數降低,不利于提高涂層熱循環壽命[31]。除了以上ZrO2基陶瓷面層外,還有許多材料也可用于隔熱防護涂層,見表1。

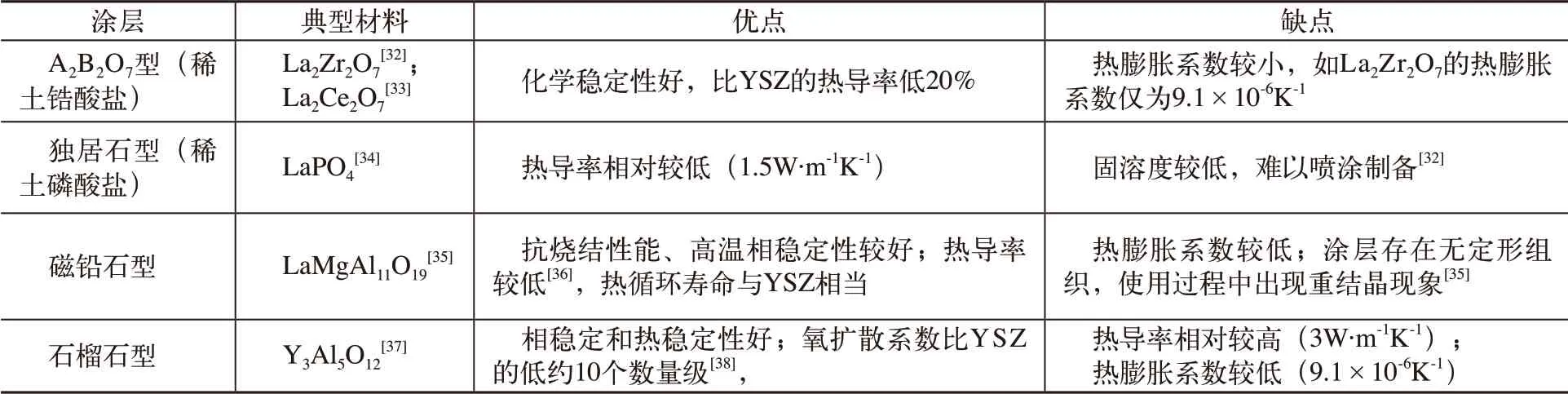

表1 用于隔熱防護涂層的其他陶瓷面層材料及其優缺點

有報道顯示,在YSZ涂層表面噴涂約10μm的Y3Al5O12涂層,可以降低黏結層氧化速率,提高界面附近的YSZ涂層相穩定性[39]。根據這個思路,可以制備出具有多層結構的涂層,如在加入CeO2的YSZ涂層表面依次噴涂一層較薄的Y3Al5O12層和LaMgAl11O19層:在YSZ涂層中摻雜一定量CeO2以提高涂層熱循環壽命,而Y3Al5O12層可以減緩黏結層的氧化,將LaMgAl11O19噴涂在最外層,以利用其良好的抗燒結性能延長高溫服役壽命。

(2)金屬黏結層材料 金屬黏結層是陶瓷面層和金屬基底間的過渡層,通常具有與基底相近的物理化學性質;可以增強陶瓷與金屬基底的機械結合,同時不與陶瓷面層發生反應;可以阻隔已經滲透過陶瓷面層的氧元素,避免基底氧化;協調陶瓷面層與高溫合金基底熱膨脹系數,避免涂層在寬溫域范圍內過早的分離、剝落等。根據加工方法和使用時間的不同而變化,黏結層厚度通常為75~150μm[11]。

金屬黏結層材料可以為MCrAlY(M為Fe、Co、Ni或Co+Ni)、NiPtAl、β-NiAl等。早期的黏結層成分為NiAl,它的熱膨脹系數與絕大多數的鋼材相近且與金屬基底的熱物理性能匹配性較好。NiAl材料熔點高(約1638℃),密度僅為5.9g/cm3,高溫服役壽命長,在1200℃以上還能形成具有保護作用的Al2O3膜。在NiAl中加入稀土元素RE(如Y、Hf、Th、Ce、La、Ru等),可以顯著提高Al2O3膜黏附性,促使氧化膜由等軸晶變為柱狀晶結構,進而改善NiAl合金和涂層的抗高溫氧化性能,即表現出活性元素效應(REE)。但RE的添加量不能過高,也不能過低,一般為0.1%~1%(質量分數),添加量過低起不到增強黏附作用,高于此含量反而會加速氧化膜的剝落。GUO等[40]在NiAl中加入稀土元素Dy,發現Dy主要分布于相界處,它可以改變不同相的分布狀態,使晶粒細化,同時提高氧化膜的抗熱循環氧化能力。此外,Dy比之前提到的Zr、Hf的活性高,更容易與有害元素S和O反應,因此可以保護NiAl不受污染,提高氧化膜的黏附性。在NiAl中加入Pt制得的NiPtAl涂層,顯著提高了TBCs的抗氧化性能,但該涂層成分不易調控,且易發生褶皺,導致涂層失效[41]。總之,NiAl材料由于脆性大、易開裂、抗硫化性能較差,不僅高溫下形成的氧化膜與基底的黏結強度小,而且Ni、Al原子向基底擴散較快等原因而被舍棄。

現如今,MCrAlY(M為Fe、Co、Ni或Co+Ni)作為金屬黏結層的應用最為廣泛。MCrAlY黏結層組分可控,可通過調控它的組分來實現抗氧化型和抗熱腐蝕型的轉變[42],以滿足不同用途的內燃機。MCrAlY的相組成通常主要是γ(Co、Ni或Co+Ni)固溶體與β-NiAl金屬間化合物[43]。在高溫氧化過程中,MCrAlY黏結層中的Al、Cr等元素在靠近陶瓷面層的黏結層表面與透過陶瓷面層的O發生化學反應,同時生成致密的氧化物保護膜(主要為α-Al2O3,此外還有Cr2O3)阻止燃燒室中其他有害元素擴散進入金屬基底,進而延長涂層的使用壽命。在涂層零件熱循環過程中,具有保護作用的α-Al2O3和Cr2O3膜不斷被破壞,而黏結層中的Al、Cr會向黏結層/陶瓷面層界面擴散予以彌補。隨著黏結層中Al含量進一步降低,黏結層中β-NiAl相逐漸轉變為γ -Ni3Al相[43],與此同時Cr將會在金屬黏結層與α-Al2O3膜間生成Cr2O3,進一步屏蔽高溫合金基底,并促進α-Al2O3膜的形成[44]。當黏結層中β相的完全轉變時,Al元素含量已經降至最低,黏結層的抗氧化能力將大大減弱[43]。

金屬黏結層中的Al含量一般為8%~12%,因為較高的Al含量雖然可以延長涂層在高溫條件下的服役時間,但是這也會使涂層的脆性增加[45]。Cr可以提高金屬黏結層中的抗氧化性和抗硫化性、促進Al2O3膜的生成,減少Al的消耗。但是較高的Cr含量會降低涂層韌性,因此需要保證抗氧化性和抗腐蝕性的前提下,使Cr的含量盡可能低[14]。Ni可以改善合金的高溫抗氧化性能。Co元素不僅可以提高涂層耐腐蝕性能,而且Co比Ni具有更好的耐高溫軟化性能和良好的抗磨損性能。加入其他合金化元素如Hf、Ta、Zr、Si等,還可以改善涂層的力學性能和抗氧化性能,并提高熱疲勞壽命。

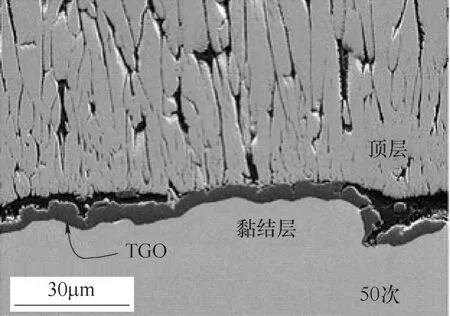

(3)TGO層 正如前面所述,在內燃機工作過程中,黏結層中的部分元素氧化后在金屬黏結層/陶瓷面層界間形成主要成分為α-Al2O3的TGO層,如圖5所示[46]。在早期,TGO可以減緩合金基底氧化,但隨著TGO層不斷增厚,陶瓷面層/粘結層間黏結強度降低。當TGO層達到臨界厚度,陶瓷面層開始剝落,失去隔熱防護能力。因此,TGO層的增長速率對涂層熱循環服役壽命影響極大。

圖5 經過50次熱循環后形成的TGO層[46]

由于內燃機常用的YSZ陶瓷面層是氧的良導體,這將加速TGO層的增厚,不利于涂層使用壽命的提高。為延緩黏結層的氧化,延長TGO生長到臨界厚度的所用的時間,其中一個方法是降低TGO層氧離子的擴散系數[47]。在MCrAlY黏結層中加入氧活性元素,如Y、Zr和Hf,這些離子半徑較大,傾向于分散在TGO晶界處,他們可以阻礙Al元素的擴散,改變α-Al2O3膜的生長狀態,影響TGO的生長機制,減緩TGO的生長速度,提高涂層的壽命。但是氧活性元素提高涂層壽命的程度很有限,而且當其含量>1%時還會出現負面影響。

3 TBCs制備技術

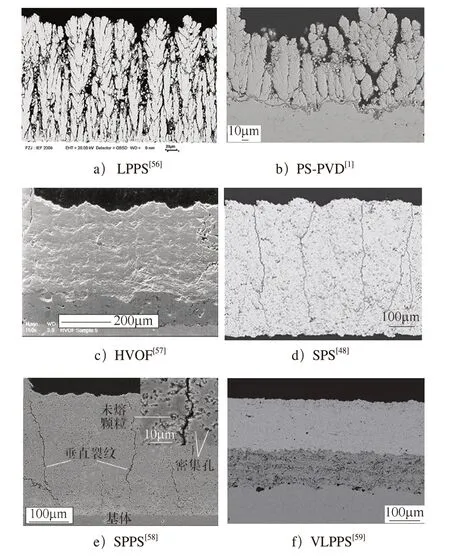

TBCs主要由大氣等離子噴涂法(APS)和電子束-物理氣相沉積法(EB-PVD)制備而成[48],此外還有它們衍生的方法,如低壓等離子噴涂(LPPS)、超音速火焰噴涂(HVOF)、懸浮液等離子體噴涂(SPS)、液相等離子噴涂(SPPS)、極低壓等離子噴涂(VLPPS)以及等離子噴涂-物理氣相沉積(PS-PVD)等。

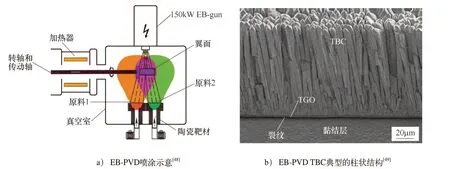

EB-PVD屬于濺射鍍,在真空腔室中,以電子束作為蒸發源,將高能電子束照射TBC材料,使之熔融并蒸發或升華到預熱過的高溫合金基底表面,如圖6a所示[48],隨著時間的延長逐漸沉積為一定厚度的涂層,其沉積速率一般為4~10μm/min[49]。該法的沉積溫度約1000℃[50],相對較高,不適用于部分柴油發動機熔點較低或存在相轉變的合金部件,因而EBPVD TBCs常用于飛機發動機的熱端旋轉渦輪葉片。EB-PVD TBCs通常呈φ2~φ10μm的柱狀或垂直分隔的羽毛狀微觀結構[11],如圖6b所示[49],柱狀晶體之間相互依靠在一起但又彼此分離,而且每個晶體牢固地黏結在金屬黏結層上,在柱晶與柱晶間存在細微孔隙。在熱循環過程中,涂層可以在基體上完全膨脹或收縮而不產生裂紋,即該結構具有良好的應變容限特性[51],從而顯著提高涂層的熱循環壽命。但該涂層也有以下不足[14,48,52]。

圖6 EB-PVD噴涂制備技術

1)由于垂直裂紋與熱流方向平行,因此熱導率略高。

2)噴涂速度慢,涂層沉積速率較低。

3)涂層塑性較差。

4)重復率低。

5)原材料的利用率低,而且要求真空環境而導致成本高。

6)當涂層組分較復雜且涂料中各組成元素的蒸發壓力不同,制得的涂層成分不易控制。

7)受工件形狀限制。

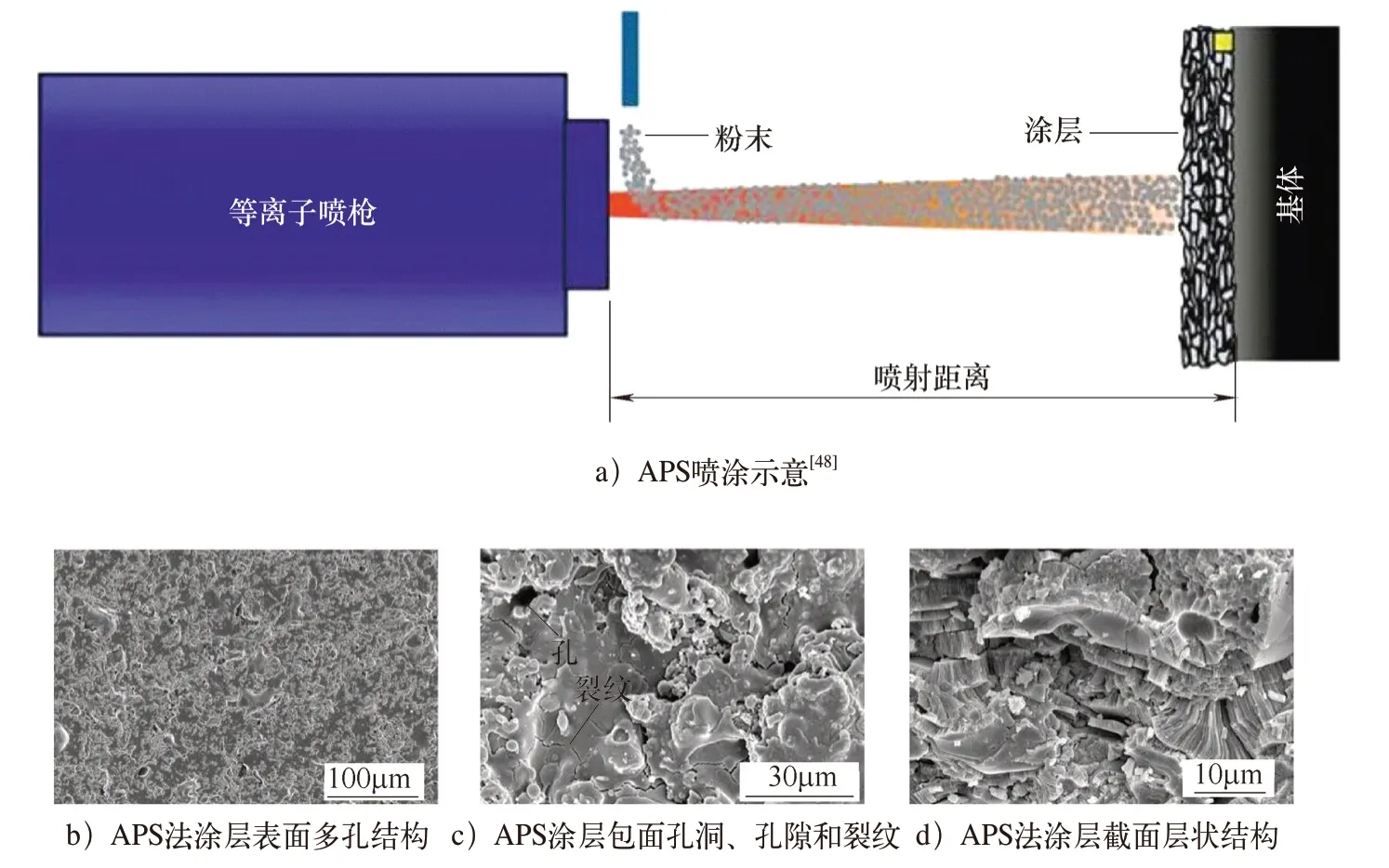

APS法是利用氮氣和氬氣等離子體提供4400~5500℃的加熱溫度,將金屬和陶瓷顆粒以粉末的形式加熱到熔融或半熔融狀態,以30~500m/s的速度撞擊并快速堆積變形、凝固在高溫合金基底上形成涂層[14],如圖7a所示[48]。它是制備TBCs使用最早、最廣泛也是目前最常用的方法。APS法制備的涂層不可避免地存在孔洞、孔隙和裂紋,如圖7b~c所示。雖然在一定程度上降低顆粒粉末粒度,減少噴涂距離,可以有效降低涂層孔隙率,但其孔隙率仍較高,通常為10%~20%[53]。熔融或半熔融狀態的球形粉末,加熱并熔融后撞擊并黏附在零件表面時發生塑性變形,呈厚度為2~5μm、直徑為100~150μm的扁平粒子狀,不同顆粒間通過塑性變形機械咬合在一起,因而涂層組織一般為典型的片層結構。由于熔融的扁平粒子冷卻時,其速率超過105K/s,因而在單個扁平粒子中發生垂直基體方向的定向凝固和晶粒生長[54],如圖7d所示。APS法噴涂中,原料粉末的顆粒大小和形態決定了粉末能否噴涂成功,通常情況下,粉末顆粒尺寸約40μm[55],粉末形態為球形。但由于粉末粒度的限制,APS法難以制得精細結構,如納米結構的涂層或者<10μm的薄涂層。需要指出的是,APS TBCs可用于汽車發動機部件如燃燒室、活塞等,也可以用于大型陸基發電動機的旋轉和固定部件。

圖7 APS法噴涂技術

在使用APS法噴涂金屬粉末的過程中,由于粉末顆粒被加熱后從等離子槍噴向基底的飛行途中或黏附在涂層上凝固期間會發生氧化,因而又開發出了其他的噴涂方法。

低壓等離子噴涂(LPPS)[56]法是采用Ar等離子體加熱融化合金粉末,并將其快速輸送到基底表面進行凝固,從而可以制備成分復雜、多層結構的涂層,如圖8a所示。這種方法是在低于大氣壓的密閉空間中進行等離子噴涂,其等離子束徑粗且長,而且基底溫度較高,因而致密度有所提高;在合理調控參數后可以有效抑制噴涂過程中黏結層粉末顆粒的氧化以及氮污染,減少孔隙率,降低表面粗糙度值,延長熱涂層的使用壽命。但該法需要較大的真空環境,制備成本較高,所制得的涂層結合力差,且需要進行后處理。

基于低壓等離子噴涂法開發出等離子噴涂-物理氣相沉積法(PS-PVD)[1],此法既具有APS法的高沉積率、低熱導率,又具備EB-PVD的高熱循環壽命的特點,可以實現固、液、氣多相沉積,也可以在幾何結構復雜的基底表面進行沉積得到柱狀、層狀、混柱狀等結構的涂層,如圖8b所示[1]。

超音速火焰噴涂(HVOF)法是將軟化或部分熔化的粉末顆粒高速噴射在基底表面上,該法與APS法相似,其制得的YSZ涂層如圖8c所示[57]。由于噴涂的原料并非完全處于熔化狀態、噴射速度較高,因此涂層的氧化程度較低。此外,該法還具有以下優點:操作簡單、成本較低、效率較高、氧化物雜質少;可獲得形貌規則的黏結層表面。但是,制得的涂層表面粗糙度較差,無法抑制或緩解黏結層與陶瓷面層間界面裂紋的快速擴展,致使TBCs的使用壽命相應縮短。

懸浮液等離子體噴涂(SPS)[48]:將固體分數為5%~30%的氧化物粉末分散在溶劑中(如乙醇),粉末在液體懸浮液中團聚為亞微米顆粒,然后可通過直接注入或霧化液滴而注入高壓等離子體流中,由于等離子體流的剪切作用,液體將細化為更小的懸浮液滴[60]。此后,溶劑蒸發,每個微小液滴中的粉末顆粒在等離子體中加速、熔化為熔融液滴,撞擊基底表面凝固形成直徑為0.2~6μm、厚度為20~300nm的扁平粒子,并壓實為涂層[61]。SPS TBCs具有呈周期性的垂直裂紋,如圖8d所示。與傳統的APS法相比,SPS TBCs中扁平粒子層與層間的界面增多,具有更精細的微觀結構,因而涂層的熱導率低。此外,該法制備的涂層強度高、晶粒與孔隙尺寸小、抗熱震性能強[62],但是噴涂時沉積速度慢、難以制備較厚涂層。

液相等離子噴涂(SPPS)[58]是將分子混合溶液,如釔鹽和鋯鹽的混合水溶液,經過霧化注入噴槍,在等離子火焰的作用下,液體蒸發、液滴細化、凝膠化、熱解,并在粉末液滴燒結前沉積在基底表面。SPPS TBCs是由細小的團聚體堆積起來的,界面較多,因而熱導率較低。該涂層沒有層片邊界與裂紋,不過沉積溫度較高時,將會出現垂直裂紋,如圖8e所示。目前,該技術還不太成熟,所制備的涂層疏松、強度低、孔隙率較高[63]。

極低壓等離子噴涂(VLPPS)[59]類似于PVD,在真空壓力為50~200Pa的腔室中,熱等離子體流將材料蒸發后沉積在熱基底表面,其截面如圖8f所示。該法制得的薄且致密的陶瓷涂層具有柱狀結構,應變容限較好,熱導率低。

圖8 不同制備方法制得的YSZ涂層截面

4 隔熱防護涂層的失效演變研究

隨著隔熱防損傷涂層服役時間的延長,防損傷涂層隔熱效果逐漸減弱甚至完全失效,其主要失效機制如下[55]。

1)冷熱交替循環過程中熱失配導致涂層失效。

2)黏結層與金屬基底的氧化造成涂層剝落。

3)燃油中有害元素燃燒后形成的熔融鹽與涂層發生化學反應導致涂層分解失效。

4.1 熱失配致失效

內燃機在冷熱交替循環過程中,陶瓷面層溫度瞬間變化,不匹配的TBCs層間熱膨脹系數導致涂層內產生應力。一般情況下,陶瓷面層的熱膨脹系數低于金屬黏結層,因而在高溫時陶瓷面層受到拉應力。此時蠕變和應力馳豫雖然在一定程度上降低了拉應力,但這又導致在降溫過程中陶瓷面層受壓應力,并隨著循環次數的增加而增大[64]。熱失配應力將導致TGO層與黏結層界面附近形成裂紋[65],致使涂層剝落。

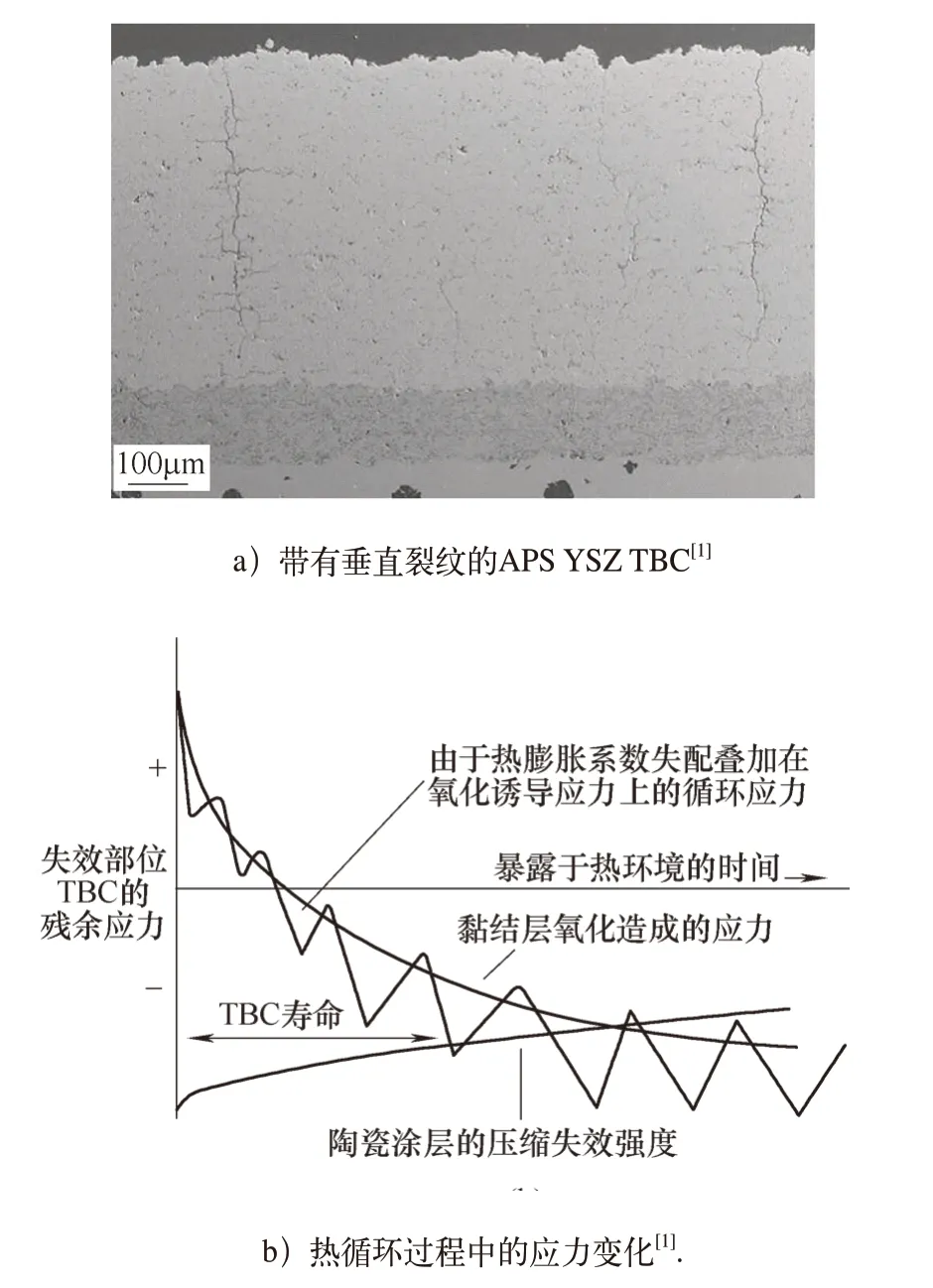

隔熱防損傷涂層機械失效機理是TGO層厚度不均、界面起伏造成的。黏結層/TGO層界面具有一定波動起伏,在峰頂處為拉應力,在谷底處為壓應力[66]。此外,TGO的生長會導致體積膨脹受限,進而導致在整個溫度下都存在壓縮應力,在冷卻時,TGO層與黏結層的熱膨脹系數的不同導致TGO層中壓縮殘余應力比較高,約比陶瓷面層/金屬黏結層間熱膨脹系數失配導致的壓應力大一個數量級。陶瓷面層中含有許多裂紋和空隙,因此相對于TGO層,面層的應變容限更高。較高的應變容限可以使得涂層承受更大的應力,因而可以通過提高應變容限來延緩或阻止涂層的失效。增加陶瓷面層中垂直于金屬/陶瓷面層界面方向的裂紋數目,以及在工作溫度下抑制陶瓷面層的燒給可以提高TBC的應變容限。有報道顯示[54],垂直涂層方向的龜裂紋(見圖9a[1])會降低高溫時表面的拉應力,這意味著涂層在接下來的降溫階段的壓應力也會降低,因而涂層的循環壽命提高5~10倍。隨著熱循環次數的增加,涂層最終導致斷裂,其中TGO生長和陶瓷面層/金屬黏結層間熱膨脹系數導致的應力變化如圖9b所示[1]。

圖9 垂直涂層

隔熱防損傷涂層化學失效機理是形成了富Ni氧化物,如尖晶石。α-Al2O3TGO層的形成與生長將消耗黏結層中的Al含量,多次熱循環后,當Al消耗殆盡時,TGO層中就會形成其他氧化物,如Ni、Cr氧化物相互反應形成尖晶石結構的NiCr2O4,Y3Al5O12以及Y2O3[67,68]。尖晶石類氧化物等的熱膨脹系數與其他相差較大,它們的形成不僅削弱了陶瓷面層與黏結層間的韌性,還使得TCO層發生體積膨脹,損害TGO層的結構完整性,同時它們還提供快速氧擴散途徑加速局部的氧化。TGO層厚度增大和尖晶石的大量形成都將導致涂層內殘余應力增大,進而導致涂層失效。

4.2 涂層氧化致失效

在TBCs中,通常希望黏結層與空氣中的氧氣或含氧分子,如H2O、CO2、CO等發生反應生成黏附性較好、穩定、生長緩慢的氧化層,如Al2O3、Cr2O3、SiO2,以保護金屬基底。在TBCs的金屬與氧化物體系中,由于金屬所占的體積與金屬被氧化后所占的體積不同、金屬與氧化物間熱膨脹系數的不同,所以在金屬與氧化物界面會產生應力。對于在金屬/氧化物界面的氧化物,壓縮應力降低了陰離子(氧離子)的通量,因此氧離子向該界面的擴散減慢[69]。當較多的氧進入基底引起應力造成膨脹,最終導致氧化物拉伸斷裂。當金屬黏結層成分為MCrAlY時,由于黏結層中多相的特點,即在早期粘結層中含有γ-Ni和β-NiAl相。隨著溫度的升高和熱循環時間的延長,黏結層中出現γ'-Ni3Al、α-Cr、Ni-Y和σ-CoCr相。在熱處理、涂層制備和使用過程中,每種相都會形成不同的氧化物,如α-Al2O3、θ/γ-Al2O3、Cr2O3、NiO、(Ni,Co)(Cr,Al)3O4等,因而TGO層在氧化過程的不同時期具有不同的成分與晶體形態,且這些氧化物在向α-Al2O3轉化的過程中,將產生應力并導致裂紋萌生,如圖10所示[70]。

4.3 熱腐蝕致失效

燃燒動力系統在工作過程中不可避免地受到熱腐蝕作用,它是一種加速氧化的形式。雜質間發生反應,在高溫受熱金屬部件表面生成并沉積一層混合熔融鹽。這些熔融鹽可以通過陶瓷面層中的孔隙進入陶瓷面層與金屬黏結層發生反應或者進行機械作用,破壞陶瓷涂層的結構完整性,導致TBCs失效。

熱腐蝕物質成分通常有NaCl、V2O5、堿金屬或堿土金屬硫酸鹽以及CMAS熔融鹽。通常實際工況熱腐蝕成分是由多種物質混合而成的,其成分受具體的工藝流程、空氣,以及燃料中的雜質和冷卻劑成分的影響,如燃氣輪機、鍋爐等使用的低品質燃料中含有Na、S、V等雜質,他們在高溫下形成具有強腐蝕的硫酸鈉和釩酸鈉[71];空氣中的灰塵、火山灰、砂石等一些微小的硅酸鹽礦物顆粒雜質吸附在涂層表面[72],在工作溫度下熔化形成鈣鎂鋁硅氧化物。

(1)硫酸鹽、釩酸鹽等腐蝕 燃油中的硫在燃燒室生成SO2,進而被部分氧化為SO3,它與空氣或燃油中的雜質以及水蒸汽在燃燒室的工作溫度下發生反應生成熔融態硫酸鹽,并沉積在金屬或合金表面[73]。熱腐蝕以Na2SO4單質熔點884℃為界限分為兩種[74],即:884℃以上的高溫熱腐蝕和<884℃的低溫熱腐蝕。高溫熱腐蝕與Na和K等堿金屬雜質密切相關,在燃燒過程中,反應生成的Na2SO4和K2SO4等在涂層表面凝結成液體時,將會破壞并抑制具有保護作用氧化膜的形成。當這些熔融堿金屬鹽透過陶瓷面層和金屬黏結層滲入金屬基底,造成硫化[75],使金屬快速腐蝕。低溫熱腐蝕是由Na2SO4和一些合金成分如Ni、Co組成的混合物形成的低熔點的共晶體引起的,尤其是SO3含量較高時容易發生,其破壞速率比其他腐蝕形式大,表現為不均勻的點狀腐蝕。

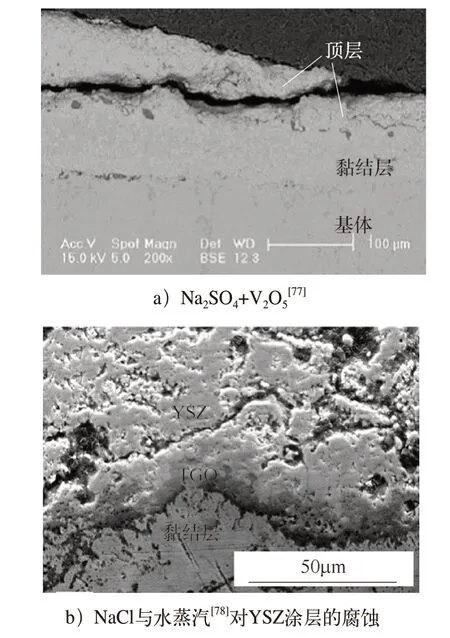

對于YSZ涂層,有研究顯示,單純硫化腐蝕不能使涂層失效[76],而是與劣質燃油中少量的釩在高溫下氧化生成的V2O5共同作用,導致YSZ涂層失效,其失效機理為YSZ在Na2SO4+V2O5熔融鹽中溶解,轉化生成并析出YVO4和Y貧化后形成的ZrO2的單斜相,其熱腐蝕過程如下[76]。

1)生成熔點為610℃的NaVO3,Na2SO4+V2O5→2(NaVO3)+SO3。

2)NaVO3與YSZ中的穩定相Y2O3反應生成YVO4,ZrO2(Y2O3)+2(NaVO3)→ZrO2+2(YVO4)+Na2O。

3)Na2O又可以與V2O5反應生成NaVO3,Na2O+V2O5→2NaVO3,即熔融態的NaVO3提高Y3+離子遷移率,加速YSZ中Y元素的消耗,并促進YVO4晶體的生長[20]。2)和3)猶如惡性循環,相互促進,直至Y2O3消耗殆盡,ZrO2發生相變并最終導致陶瓷面層分層、剝落,如圖11a所示[77]。

除了釩酸鹽、硫酸鹽及其混合物,其他固相或氣相鹽類也具有腐蝕性,如氯化物。NaCl及水等蒸汽滲透到YSZ層的孔隙,使得TGO快速增厚,如圖11b所示[78],進而加速陶瓷面層的剝落。為提高涂層的抗熱腐蝕性能,可以在涂層中加入緩蝕劑,如MgO[79]、Ta2O5、TiO2等。MgO通過與V2O5形成具有耐火性質的熱穩定化合物(熔點高,約1150℃)Mg3V2O8[80],顯著降低金屬表面腐蝕性熔融鹽的濃度,減緩YSZ涂層的相變。不過MgO緩蝕劑可以與SO3形成MgSO4等硫酸鹽,消耗部分MgO,致使一部分的V2O5與Y2O3發生反應(穩定劑Y2O3減少),引起涂層發生相轉變[80]。

圖11 YSZ涂層熱腐蝕過程

緩蝕劑Ta2O5的加入可以降低在冷卻過程中ZrO2相轉變趨勢。由于ZrO2、Y2O3和Ta2O5按照堿性強度依次為:Y2O3>Ta2O5>ZrO2,Ta2O5更不易與熔融的NaVO3反應,從而提高涂層的抗熱腐蝕性能[81],當Ta2O5含量較低時,鋯鉭氧化物失穩、轉變為單斜相;當涂層中Y2O3和Ta2O5含量相等時,涂層為單一的ZrO2四方相體系[82],抗Na2SO4+V2O5熔融鹽腐蝕性能提高兩倍以上;而當Ta2O5含量較高時(Ta2O5質量分數達50%以上),鋯鉭氧化物將不再發生相轉變,即隨著Ta2O5含量的增加,涂層的抗熱腐蝕性增加[55]。在YSZ涂層中加入TiO2后,較小尺寸(約為5μm)的帶狀TiVO4的形成降低YVO4的生成量,因此抗熱腐蝕性得以提高。

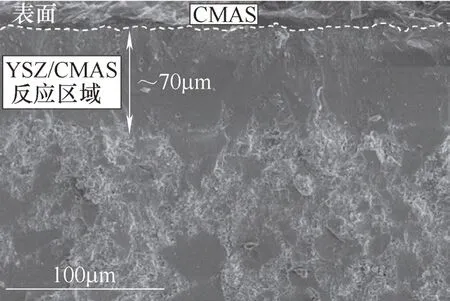

(2)CMAS熔融鹽腐蝕 CMAS可以潤濕涂層材料,并沿著陶瓷面層的微裂紋和孔隙等逐漸滲透進入涂層內部并發生反應,如圖12所示[83],降低陶瓷面層的斷裂韌性,同時在循環氧化過程中誘發裂紋。CMAS中CaO的含量影響著YSZ的腐蝕機理[84]。當熔體中CaO含量較低時,ZrO2和Y2O3都從YSZ中析出,且穩定劑Y2O3析出的量較多,YSZ中部分ZrO2四方相轉變為單斜相。當CaO含量較高時,Y2O3析出的量較少,同時,CaO擴散到ZrO2基質中,即YSZ中ZrO2傾向于以四方相結構存在。

圖12 CMAS對YSZ涂層的腐蝕[83]

為提高涂層抗CMAS腐蝕性能,可以在涂層中加入稀土氧化物,使其與熔融態的CMAS發生化學反應生成密封層,如磷灰石結構的Ca2Ln8(SiO4)6O2(Ln主要為La、Sm、Yb、Gd等元素)和鈣長石CaAl2Si2O8層,阻止熔融態的CMAS向涂層內部滲透[85-88],進而起到保護黏結層的作用,提高抗熱腐蝕性能。此外還可以在TBC表面噴涂致密且為層狀結構的(Y0.8Gd0.2)3Al5O12(GYAG)層[89],因為該GYAG涂層與CMAS間的化學反應微弱,而且噴涂過程中由于GYAG成分偏析而生成的(Y,Gd)AlO3與熔融的CMAS發生化學反應生成具有耐火性的Ca4Y6(SiO4)6O和CaAl2Si2O8相,阻止熔融CMAS向TBCs滲透。

5 總結與展望

熱障涂層的研究背景大多局限于燃氣輪機和航空發動機,關于車用內燃機熱障涂層的環境服役研究及其應用較少,但也有報道,如美國Cummins公司、Caterpillar公司、Detrooit柴油機公司,日本Yanmar公司等。例如,汽油發動機的排氣溫度(1000℃)要遠高于柴油發動機(約400℃),VGT可變截面渦輪增壓技術所使用的硬件材質很難承受如此高溫的環境,保時捷的Variable Turbine Geometry可變渦輪葉片技術就是使用了耐高溫的航空材料技術(隔熱控溫涂層),從而成功開發出了首款搭載可變截面渦輪增壓器的汽油發動機。大眾EA211 TSI evo1.5L渦輪增壓發動機中關鍵部件氣缸套采用了等離子噴涂涂層來提升燃油熱效率。再比如,德國馬勒公司(MAHLE)及美國輝門公司(Federal-Mogul)目前均致力于研發新型活塞隔熱控溫涂層,來提升內燃機效率,最大程度地降低排放,使汽車更易符合當前和未來的排放法規。相對來講,我國在發動機熱效率管理方面研究相對較緩慢,特別是關于發動機關鍵部件控溫抗損傷表面工程化處理技術仍停留在實驗室階段,缺乏性能服役和可靠性關鍵數據。

隨著人們對內燃機性能和節能減排的要求日益重視,尤其是2030年“碳達峰”、2060年“碳中和”目標的提出,以及“國六”標準的實施,將不斷促使隔熱防護涂層和相關技術領域的創新。越來越嚴格的排放標準,在進一步降低碳排放的同時,全面推動內燃機熱效率向50%甚至更高的方向邁進。今后一段時間里,在進一步拓展隔熱防護涂層在發動機關鍵部件的應用范圍,延長涂層使用壽命,隔熱防護涂層內燃機環境服役可靠性,以及復雜幾何形狀內燃機部件隔熱防護涂層技術等方面,內燃機用隔熱防損傷涂層還有很長的路要走。

以大氣等離子體噴涂氧化鋯(APS-YSZ涂層)為代表的隔熱控溫涂層已在航空發動機燃燒室和葉片上得到廣泛高效的應用。目前,內燃機服役溫度普遍<1000℃,氧化鋯基隔熱控溫陶瓷基涂層則是發動機高溫工作部件隔熱防損傷表面工程技術的主流材料之一。根據目前等離子噴涂技術在汽車發動機行業的發展情況,等離子噴涂ZrO2隔熱控溫涂層正在汽車發動機上的應用朝著規模化和實用化方向發展。然而,考慮到發動機關鍵部件基底材料承受溫度有限,為達到理想地隔熱效果,可以嘗試其他熱導率更小的陶瓷材料,以降低涂層厚度,節省燃燒室有限的空間,如莫來石、BaO Al2O3SiO2(ABS)、YSZ空心球等。

在氧化鋯基陶瓷隔熱防損傷涂層制備規模化生產及其服役可靠性及其規模化生產方面,可以利用數控智能和精確噴涂優勢提高等離子噴涂能力,制備出可靠性強、體積大的復合/連續梯度功能熱障涂層,可以容納更大跨度的溫差。因此,以下幾個基礎研究工作亟需解決。

1)在復雜的發動機服役環境下,隔熱防損傷涂層材料的高溫穩定性、隔熱控溫效果及抗熱震性能,尤其是環境沉積物CMAS作用下導致的涂層壽命和隔熱性能下降等問題,需要積累系統深入的基礎數據。特別是涂層可靠性評價,是否能夠滿足臺架動態評價性能指標要求,如熱導率、熱容、熱沖擊、熱疲勞及強韌度等。

2)隔熱控溫涂層性能退化是燒結和熱失配應力、機械沖擊等交替綜合作用,研究單一方面很難清楚揭示隔熱控溫涂層跨尺度服役機理,需揭示涂層在多因素影響下的高溫服役機理。

3)側重考慮宏觀結構變化對涂層燒結和熱失配應力對涂層組分和結構的影響,缺乏深入細致的涂層化學成分遷移和微觀結構演變分析,隔熱控溫陶瓷層跨尺度服役機理研究及其化學組成和本征結構特征之間構效關聯性研究仍需加強。

氧化鋯基陶瓷隔熱涂層的應用,可以提高內燃機燃燒室溫度,一定程度上減少了碳氫化合物(HC)、CO的排放量,但陶瓷面層的孔隙直接影響未燃燒或部分燃燒的碳氫化合物的粒徑和在孔徑中的殘留物。同時氣缸中溫度的升高使得NOx排放量也增加,這些顯然與更加強調節能減排的當今主流相悖。氧化鋯基陶瓷隔熱涂層應用于發動機中,與燃氣輪機和航空發動機用熱障涂層工況環境不同。如何兼顧氧化鋯陶瓷涂層的隔熱、控溫及防化學腐蝕及沖蝕,最大程度地減少有毒物質(CO、碳氫化合物、煙氣顆粒物及NOx)的排放,可以從下述兩個方面進行考慮:一是開發具有催化降解有毒物質功效的隔熱防損傷新材料;二是采用納米銅[90]等催化劑填充隔熱防損傷涂層表面層固有孔隙。