厭氧發酵在線監控技術研究進展

焦靜, 鄭勇, 李尊香, 黃小紅, 杜嵇華, 鄭金

(1.中國熱帶農業科學院農業機械研究所, 廣東 湛江 524091; 2.中國熱帶農業科學院南亞熱帶作物研究所, 廣東 湛江 524091;3.中國熱帶農業科學院橡膠研究所, 海口 571101)

隨著國民經濟的快速發展和人民生活水平的不斷提高,能源需求壓力巨大,開發利用可再生能源已成為落實科學發展觀、建設資源節約型社會、實現可持續發展的基本要求,也是我國推動能源轉型的重要措施[1-2]。沼氣主要是利用畜禽糞便、農業秸稈和工業有機廢水等進行厭氧發酵或者利用城市生活垃圾填埋得到的一種可再生能源,是生物質能利用的一個重要途徑[3]。厭氧發酵是一種成熟的能源化技術,將有機物轉化成沼氣后,便于輸送和儲存,熱值高,燃燒污染小,用途廣泛[4]。利用沼氣厭氧發酵技術處理大批量廢棄物仍是我國可再生能源利用和環境保護切實有效的措施。

近年來,黨中央、國務院高度重視發展沼氣事業,不斷優化投資結構,先后發布了《可再生能源發展“十三五”規劃》《全國農村沼氣發展“十三五”規劃》等系列文件,重點支持規模化大型沼氣工程項目建設[5]。但厭氧發酵是一個復雜、多變的微生物學過程。相對于實驗室研究,規模化沼氣發酵的干擾因素更多,調控更加困難[6]。因此,發酵數據的在線采集和精準調控成為沼氣工程穩定運行的關鍵。如果能夠及時準確地掌握和調節發酵關鍵參數,則可以有效提升沼氣工程運行效率和穩定性。

厭氧發酵在線監控是對發酵參數進行實時采集、統計、分析以及科學決策,并反饋到監控平臺,以保證發酵工藝的正確性和精準性[7-8]。德國、瑞典等歐洲發達國家在沼氣發酵在線檢測及控制方面處于世界第一水平[9-10]。與國外相比,我國厭氧發酵技術無論是發酵工藝,還是在線監控技術,仍然處于一個較低的水平,沼氣工程整體運行效率不高,因此,有必要通過加強在線監控技術研究,促進沼氣工程高效運行。本文重點論述了當前厭氧發酵在線監測的主要參數、監控系統結構及應用情況、分析了厭氧發酵存在的問題及未來發展方向等,詳細梳理了厭氧發酵在線監控技術研究進展,旨在為下一步精準化研究和提升我國厭氧發酵在線監控技術水平提供參考。

1 厭氧發酵工藝概述

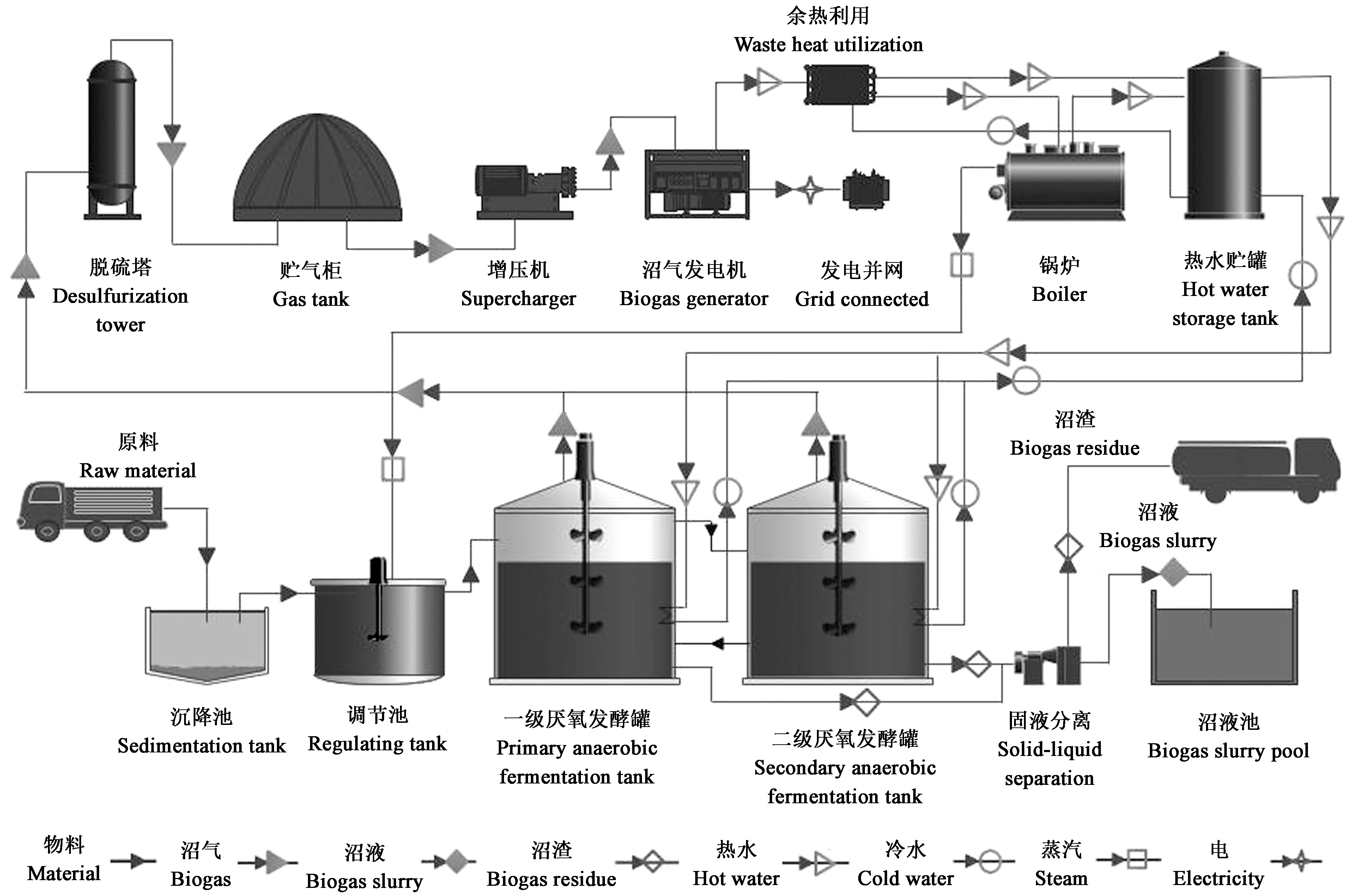

厭氧發酵工藝是一種既產能又環保的工藝,已經廣泛應用于畜禽糞污、農業秸稈、廢水、有機固體垃圾處理等領域[11]。厭氧發酵工藝主要可以分為以下幾類:根據發酵溫度不同,可以分為常溫、中溫和高溫發酵[12];根據發酵物料中固含量的不同,可以分為濕式和干式發酵[2];按照進出料方式不同,可以分為連續式和序批式發酵[13];按照發酵過程是否在同一反應器中完成,可以分為單相和兩相發酵[14];按照厭氧發酵反應器類型可分為全混式反應器(continuous stirred tank reactor,CSTR)、塞流式反應器(plug flow reactor,PFR)、升流式厭氧污泥床反應器(up-flow anaerobic sludge bed,UASB)、升流式固體反應器(up-flow anaerobic solid reactor,UASR)、豎向推流式厭氧反應器(vertical push-flow anaerobic reactor,VPF)、橫推流式連續干發酵等多種類型[15]。目前,我國普遍應用的是CSTR發酵工藝,其工藝技術更為成熟。典型厭氧發酵工藝流程如圖1所示。

圖1 典型厭氧發酵工藝流程Fig.1 Typical anaerobic fermentation process flow

2 厭氧發酵在線監測主要參數

厭氧發酵過程是在多種微生物的協同作用下,多步驟、有序的、分階段的代謝過程,影響厭氧發酵過程中各種代謝因子對其穩定性影響的主要參數包括液相參數、氣相參數和固相參數[16-17]。由于固相參數測定方法較為復雜,故多為離線人工測定,在線監測的參數主要為液相參數和氣相參數。

2.1 液相參數監測

2.1.1溫度 溫度是影響厭氧發酵最重要的因素之一,適宜的溫度可以保證厭氧微生物的生存及代謝,是保證沼氣工程高效、穩定運行的關鍵。研究表明,厭氧發酵的適宜溫度為35 ℃(中溫)和55 ℃(高溫)[18]。溫度過低或者過高都會抑制微生物的增長,破壞發酵系統的平衡,最終導致產氣量和甲烷含量降低。溫度檢測中最常用的測溫元件包括熱電偶和熱電阻2種。與熱電偶相比,熱電阻的主要特點是測量精度高、機械強度高、性能可靠穩定,其中鉑熱電阻的測量精確度最高,能達到AA級,允許誤差最大為±0.1 ℃。熱電阻不僅廣泛應用于工業測溫,而且被制成標準的基準儀,可用于厭氧發酵溫度在線監測[19-20]。

2.1.2pH 發酵液的 pH 是反映產酸相是否酸化成功的標志,對厭氧發酵的穩定高效運行有重要作用。厭氧發酵包括水解、產酸和產甲烷3個階段,如果產酸與產甲烷的速度失調就會引起揮發酸的積累,導致pH下降,造成厭氧發酵啟動失敗或終止[21]。一般來說,反應器的pH范圍在6.8~7.2之間最好,當 pH<6.5或>8.2時,產甲烷菌會受到嚴重抑制。通常采用電化學法進行pH測量,檢測電極由低阻抗玻璃敏感膜制成,具有操作簡單、響應快、熱穩定性好和應用范圍廣的特點[22-23]。

2.1.3氧化還原電位 氧化還原電位(oxidation-reduction potentiometer,ORP)用于表征厭氧發酵系統所處的厭氧狀態。氧化還原電位的高低對產甲烷菌的影響極其明顯[24]。在厭氧發酵過程中,發酵料液應具有較低的氧化還原電位并保持在一定濃度范圍內。厭氧消化初期,中溫體系ORP值為-500 mV以下,隨著負荷量的增大,ORP值逐漸升高,ORP值越大,說明發酵系統的氧化水平越高,會影響發酵過程的正常進行[25]。ORP通常用鉑電極直接測定,它同時受發酵溫度、pH等因素的影響。

2.1.4液位 對于發酵控制系統來說,液位監測主要用于沉降池、調節池、發酵罐等多種裝備,是為了保證沼氣發酵生產的平穩運行,防止溢流問題[26]。發酵物料特性、高度、罐體大小等都會對液位產生影響,沼氣工程上常用的液位傳感器可分為浮子式、磁致伸縮式、電容式、壓力式、超聲波式以及雷達式幾大類[27]。通常厭氧發酵的物料濃度在5%左右,最高可達30%,干物質會在一定程度上干擾液位傳感器,一般應選取靈敏度較高的紅外線液位傳感器,它無機械運動部件,可以實現±0.5 mm高精度液位控制,可靠性更高。

2.1.5揮發性脂肪酸 揮發性脂肪酸(volatile fatty acid,VFA)是厭氧發酵過程的重要中間產物,能反映出甲烷菌的不活躍狀態或反應器操作條件的惡化,較高的VFA濃度對產甲烷菌有抑制作用[28]。因此,長期以來,系統中VFA濃度都是準確控制厭氧發酵系統的重要參數之一。有研究表明,當厭氧發酵運行狀態不好時,丙酸和丁酸的濃度會上升,比pH變化反應更快[29]。VFA指標的時效性非常重要,采樣后應立即測定,并根據測定結果采取相應措施。因此,在線監測獲得實時數據十分必要,但目前沼氣工程中VFA的監測還是以人工取樣離線檢測為主,未能實現在線監測。

2.1.6氨氮濃度 適宜的氨氮濃度可以保證厭氧發酵系統的穩定運行,高氨氮濃度是厭氧發酵中常遇到的難題,氨氮濃度過高會對發酵系統中的微生物菌落結構和活性產生影響,從而破壞整個發酵系統的平衡[30]。由于產甲烷菌比水解產酸菌對氨氮濃度更加敏感,因此高氨氮濃度對產甲烷菌的影響更為顯著[31]。氨氮濃度在線監測的方法主要有納氏試劑分光光度法、水楊酸分光光度法和氨氣敏電極法3種[32],多用于水質監測,其監測量程較小,沼氣工程中氨氮濃度的在線監測還未得到很好解決。

2.2 氣相參數監測

2.2.1CH4和CO2厭氧發酵所產沼氣的主要組成成分是CH4和CO2,CH4和CO2二者的比值也常常作為診斷發酵罐內穩定性的方式之一[16]。相對于沼氣產量而言,沼氣的組成成分更能解釋和反映系統內發酵狀態,因為它更能反映厭氧發酵過程中產甲烷菌的活性大小。正常厭氧發酵過程中,CH4和CO2的比值常常在 2∶1~3∶1之間,系統失穩后,反應器內產酸菌大量繁殖,同時也伴隨著大量有毒有害及VFA副產物的積累,產甲烷菌受到明顯抑制,發酵系統內的CH4含量會低至50%以下[24,33]。

CH4氣體的檢測方法有很多,包括催化燃燒、熱傳導、光干涉、紅外吸收等方法,每種方法因其檢測機制不同有著各自的優缺點與應用范圍。目前應用最多的在線監測方法是紅外吸收法,但是由于光纖傳感技術特別適合于在易燃、易爆等惡劣環境下使用,受到了越來越多研究者的關注[34]。

目前較成熟的CO2濃度測量方法是非分散性紅外吸收光譜法(non-dispersive infrared,NDIR)。NDIR是利用不同氣體吸收不同波長的紅外光譜的特性,通過分析被吸收的紅外光譜的波長和吸收程度來確定被測氣體的組分和濃度。NDIR具有技術成熟、造價低、體積小和譜線干擾大等特點[35]。

2.2.2H2S和O2對于H2S和O2的測量,通常采用電化學方法。電化學傳感器由傳感電極和反電極組成,通過選擇適當的電壓、電解液和電極材料,被檢測的氣體在測量電極上會發生化學反應并產生微電流,此電流與檢測氣體濃度成正比。傳感器輸出的電流經過放大、溫度補償和參數修正就能得到特定氣體的濃度[36]。電化學傳感器耗電量低,但卻表現出極佳的線性和重復性,且使用壽命長。通常測量H2S和O2的量程分別為:H2S:0~1%,O2:0~25%,測量精度可以達到2%。

3 厭氧發酵在線監測控制系統

德國、瑞典等發達國家在沼氣工程的自動控制和智能化上都走在世界前沿,并將各類現代化的工業控制方法應用其中。例如,PID(proportion-integral-derivative)控制系統和模糊控制系統,以此實現沼氣工程的精確控制和智能監控。我國沼氣工程的智能化、自動化還處于發展時期,在線監測技術大部分采用上位機與下位機相結合的方式,上位機負責分析數據和發出指令,下位機負責數據采集和執行指令[37]。

3.1 上位機系統

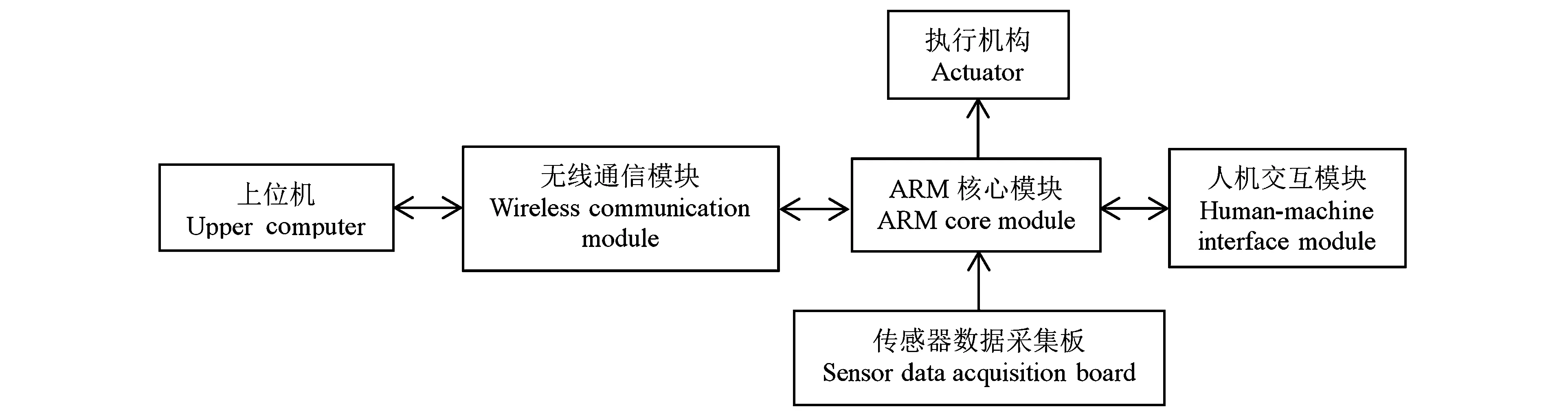

上位機可以對沼氣工程運行現場的狀況進行實時監控和顯示,一般采用工控機或者觸摸屏來顯示結果界面[38-39]。基于LabVIEW的上位機監控系統是一種利用傳感器技術、儀器技術和計算機技術相結合的虛擬儀器技術,系統硬件組成[40]如圖2所示。通過LabVIEW及數據采集卡設計完成的沼氣監控系統平臺,能夠實時顯示系統各工況,且具有很好的可擴性[41],該系統可精確地監測沼氣發酵各參數,基本實現自動化控制。但由于LabVIEW的價格過高,在沼氣工程中并未得到廣泛應用。

圖2 基于LabVIEW的上位機監控系統結構[40]Fig.2 Structure of upper computer monitoring system based on LabVIEW[40]

3.2 下位機系統

下位機監控技術主要有基于PLC(programmable logic controller)和基于單片機2種監控系統。

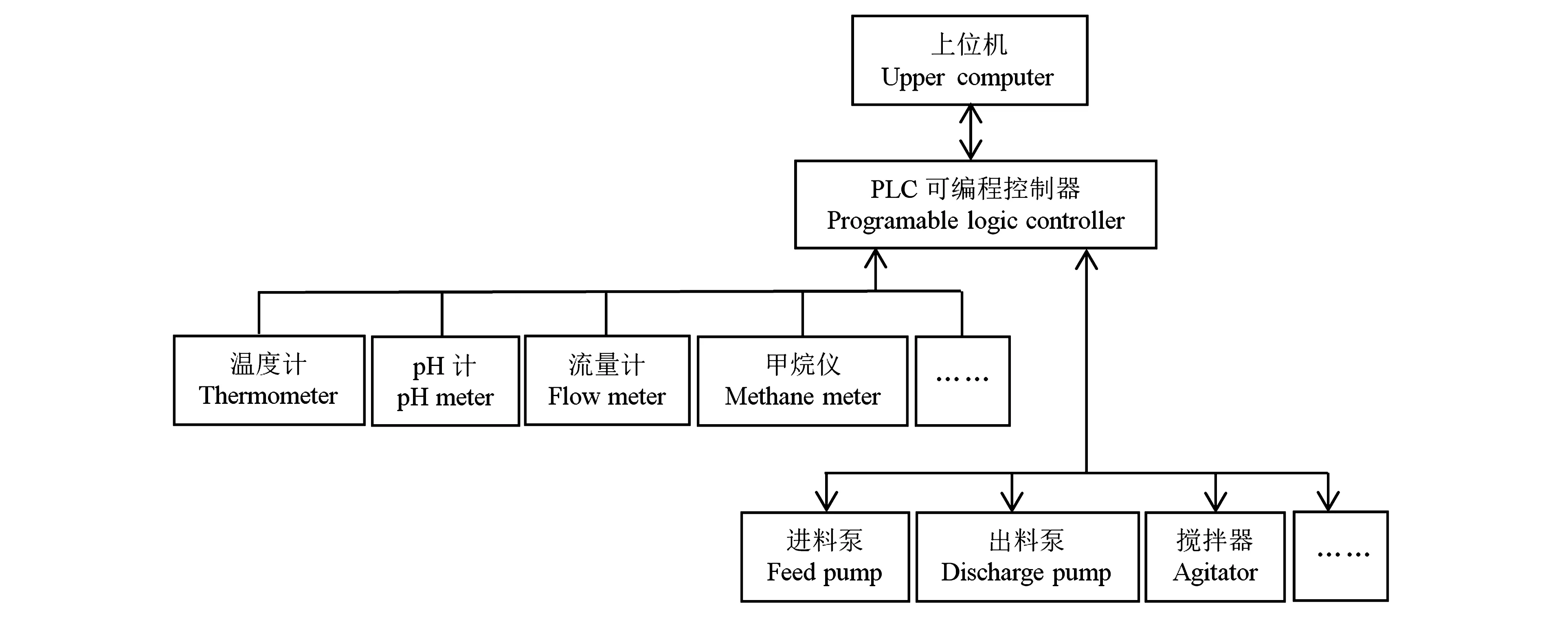

3.2.1基于PLC的厭氧發酵監控系統 PLC是一種適用于工業生產過程控制的工業控制器,具有性價比高、編程簡單等優點,廣泛應用于沼氣工程監控[42-43],系統結構如圖3所示。PLC將計算機技術和通信工程技術相結合,并集二者優點于一身,使用更加方便、環境適應性好、易于編程且功能更強[44]。在厭氧發酵系統中,通常用PLC采集和調控模擬信號,在下位機中處理各種數據,并保持與上位機的信號傳輸。

圖3 基于 PLC 的沼氣監控系統結構Fig.3 Structure of methane monitoring system based on PLC

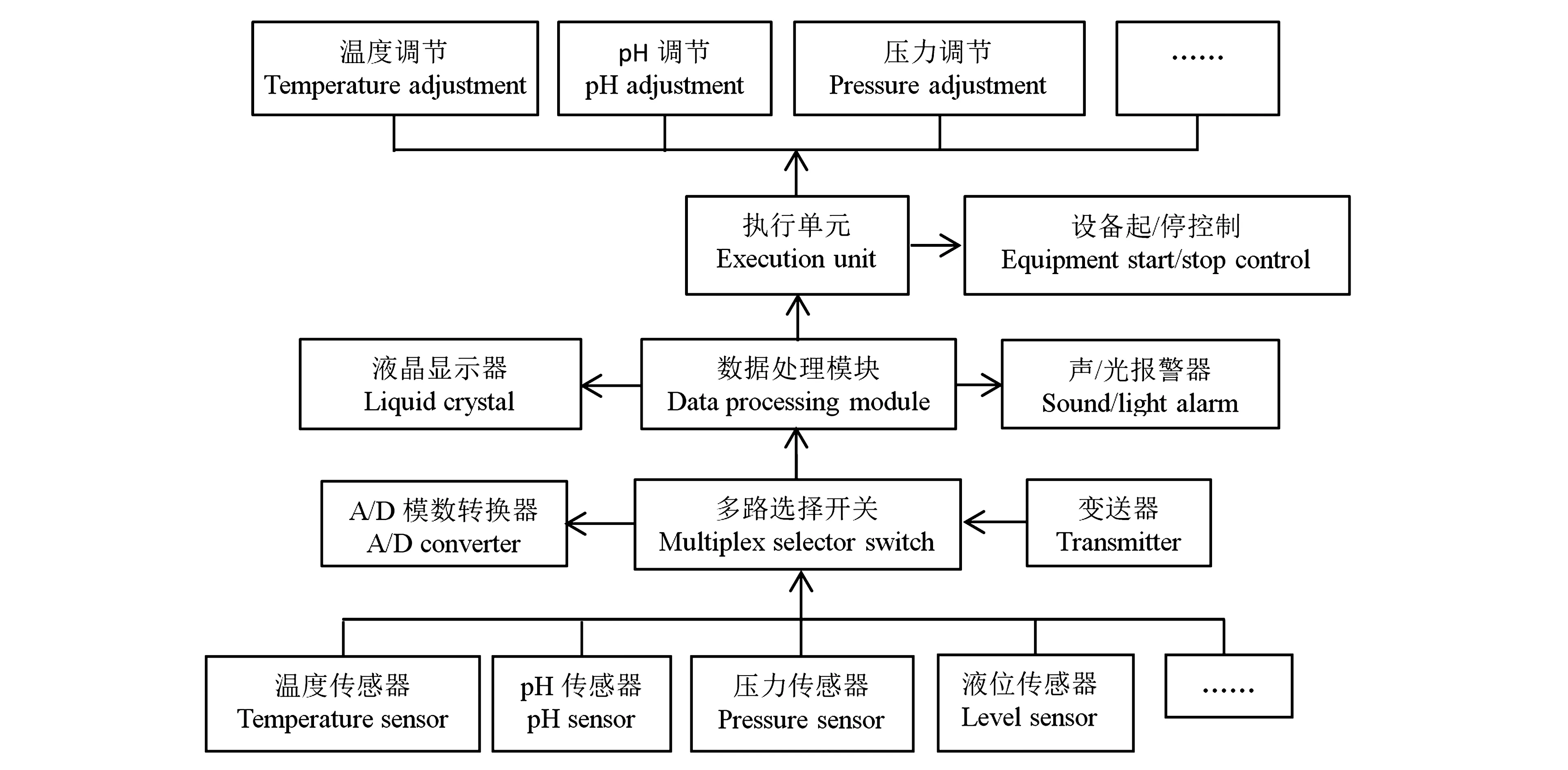

3.2.2基于單片機的厭氧發酵監控系統 基于單片機的厭氧發酵監控系統由數據采集模塊、轉換模塊、處理模塊和執行模塊組成,具有開發周期短、開發效率高、可靠性高等優點[45-46]。數據采集模塊由溫度、pH、壓力及液位等各類傳感器組成,并將檢測到的信息傳遞給數據轉換模塊;轉換模塊將采集來的物理量轉變為電信號,通過模數轉換器將模擬信息轉換為數字信息,并將結果傳遞給數據處理模塊;處理模塊對數據進行處理,并將處理結果傳遞給執行模塊,最后由執行模塊進行相應的操作,其結構如圖4所示。

圖4 基于單片機的沼氣監控系統結構[47]Fig.4 Structure of methane monitoring system based on single-chip[47]

3.3 系統應用

厭氧發酵過程參數控制相對于一般化學反應過程更為復雜,同時由于受傳感器準確性、靈敏性、使用環境條件等因素的影響,在線監控技術應用效果有所差異。對沼氣工程進行自動控制,首先需要針對厭氧發酵特性及運行需求,利用數模轉換器、傳感器、電磁閥、繼電器等實現對參數的監控,將發酵過程中的溫度、pH、流量、氣體成分等指標和閥門、電機的運行狀態輸入下位機,下位機通過編程預先設定控制算法,實現生產過程的實時控制。由于沼氣發酵具有高濕、高腐蝕性的特點,易對傳感器和其他電子元件造成損傷或產生短路等影響,應選擇外表面進行防腐處理,抗腐蝕性能好且密閉性好的元器件,確保設備在惡劣環境下可靠、穩定地運行。同時,沼氣易燃、易爆,必須選用防爆傳感器,不僅要考慮其密閉性,還要考慮其防爆強度,確保安全使用。

4 現存問題及發展建議

4.1 現存問題

沼氣是一種重要的可再生能源,既可替代秸稈、薪柴等生物質能源,也可替代煤炭等商品能源。近年來,對于沼氣工程運行管理的監控已經成為沼氣行業中一個重要問題。在線監控系統的應用,既能及時準確地掌握沼氣工程運行狀態,又能為沼氣工程故障的處理提供可靠數據依據,促進我國沼氣行業向國際領先水平發展[48]。目前相關技術研究很多,但實際應用較少,主要原因如下。

①厭氧發酵過程穩定控制技術有待提升。厭氧發酵過程極易失穩,規模化的厭氧發酵通常在低負荷下運行,影響厭氧發酵穩定性的關鍵指標及其抑制作用尚不明確。何清明[16]建立了餐廚垃圾厭氧消化過程穩定性檢測體系,提出了穩定化指數及其閾值;李蕾[49]研究了厭氧發酵過程失穩的動力學特征和微生物機理,提出了潛在的與厭氧發酵過程穩定性相關的微生物預警因子。這些研究成果為開發厭氧發酵穩定性調控技術提供了基礎數據,但具體調控方法、微生物預警因子的普適性,以及相應的生物傳感器的開發都需要進一步深入研究。

②可在線監測的指標不完善。除了溫度、壓力、pH、氣體成分等基礎指標外,其他一些關鍵指標,尤其是乙酸、丙酸等中間代謝產物指標,以及化學需氧量、堿度等仍然需要人工取樣檢測,無法實時記錄和統計,時效性差。Morel等[50]采用多波長熒光法在線監測厭氧發酵過程并建立含量預測模型,該系統能夠準確地預測揮發性脂肪酸含量和化學需氧量,適用于實驗室發酵監測;Molina等[51]研發了在線滴定傳感器用于污水厭氧發酵過程中堿度測定。但由于厭氧發酵環境復雜,傳感器易受環境影響,預測偏差大,該方法尚未應用到實際工程中。

③在線監測傳感器穩定性、耐用性差,使用壽命短。數據采集作為厭氧發酵工藝在線監控系統的前端輸入量,在整個控制系統中起著至關重要的作用。不同的檢測原理和材質對傳感器的穩定性和耐用性都有一定影響。以沼氣成分監測為例,監測可燃性氣體甲烷時,采用催化燃燒原理傳感器可以使用2年左右,而紅外傳感器可以使用5年;監測有毒有害氣體如硫化氫時,傳感器的使用壽命只有2年左右,在使用過程中,還需要定期對傳感器進行校準,否則會影響整個控制系統的控制精度。目前大部分沼氣工程都重建設、輕管理,維護保養不及時,傳感器的穩定性和使用壽命大打折扣。

④沼氣工程的預警手段不健全。目前對于厭氧發酵失穩預警指標的研究主要有中間代謝產物、關鍵代謝調控物以及厭氧系統內生物體的變化3方面[29],但還沒有一種公認的厭氧消化系統失穩預警指標。由于沼氣發酵原料的多樣性、發酵工藝的差別,影響發酵過程的關鍵參數和失穩閾值也有所不同。現有的監控技術無法在系統出現酸化趨勢、系統內部穩定性被破壞的初始階段提供有效的預警指示,指示性相對遲緩,導致發現系統失穩時已難以快速恢復正常。

4.2 發展建議

隨著人工智能技術的提升和規模化生產的需要,厭氧發酵在線監控技術顯得越來越重要,大中型沼氣工程中在線監測技術的配套應用也越來越多,為了促進沼氣工程向智能化、精準化、標準化方向發展,建議重點開展以下研究。

①厭氧發酵關鍵參數在線監測傳感器研發。揮發性脂肪酸、堿度等相比于pH、氧化還原電位等常規參數可以更快地對厭氧發酵系統的穩定性做出反應,但由于受厭氧發酵系統內部環境條件限制、傳感器靈敏度、量程和使用條件等因素限制,這些關鍵性調控參數往往需要離線人工測定,其中部分指標檢測時間往往需要數天,造成一定的延滯性,不能及時地對發酵系統進行預警調控。因此,需要結合我國沼氣工程高水分、高H2S的使用環境特點,從檢測方法入手,結合現代生物技術、電子技術和集成技術,開發高精度、高穩定性的在線監測傳感器,以便及時獲取發酵動態參數并進行分析預判。除此之外,滴定法、生物傳感器法等一些新檢測方法的開發,以及利用容易獲取的變量建立模型實現被測變量估計的間接測量的思路[22],都會有效推動在線監控技術在我國沼氣工程上的普及應用。

②基于厭氧發酵關鍵參數交互作用的失穩預警系統研發。厭氧發酵是一個復雜的微生物生化過程,各種因素交互作用。目前的在線監控技術只是針對某一個參數的獨立監測,如pH、CH4、CO2等,這些指標無法及時反映出系統波動,有一定的滯后性[52-53]。但CH4/CO2、VFA/ BA(儲備碳酸氫鹽堿度)、BA/TA(總堿度)等可以較好地反映厭氧發酵系統承受酸化的能力,比pH至少提早5 d出現預警[24],因此要真正實現厭氧發酵的精準可控及失穩預警,需要深入分析各關鍵參數的交互作用以及基于耦合指標變化的失穩預警系統,才能真正達到失穩預判的目的。

③物聯網技術在沼氣工程中的應用。物聯網是一種新興的信息技術,可以基于傳感技術、傳感網絡實時獲取運行現場的各類數據,在沼氣工程運行監控中可以發揮重要的作用。然而,近年來的研究和實踐中,用于實際運行的沼氣工程物聯網監控技術仍是少數,由于缺乏有效的信息化監控手段,沼氣工程運行中許多問題都無法及時發現和干預,造成沼氣工程管理不到位、運行效率不高、經濟效益差等難題。基于物聯網技術和云平臺的智能化沼氣工程監控系統研發將是今后重要的研究方向[54],結合專家系統構建,通過數據分析研判,實現沼氣工程智能化管理、遠程故障診斷及調控,將大大節省運行成本和人力資源成本、提高運行效率,從而提高我國沼氣工程自動化監控水平,推動信息化和工業化深度融合。