脫硫廢液和硫膏制酸過程的稀酸量控制及利用

吳恒奎,李金鳳,叢巍

(1.建龍西林鋼鐵有限公司,黑龍江 伊春 153000;2.北京博匯特環保科技有限公司,北京 100000)

0 引言

焦化領域和化工領域專業人士經過多年探索和研究,隨著脫硫生產過程中的副產物固態化入爐焚燒技術的成功開發和應用,以氨為堿源的PDS和HPF焦爐煤氣濕法脫硫工藝的富含雜質硫膏和富含硫代硫酸銨、硫酸銨和硫氰酸銨脫硫廢液得到了徹底處理方案。焦爐煤氣脫硫系統來的脫硫廢液和硫膏,經過過濾和干燥等處理后,輸送至焚硫爐內在富氧條件下,制得富含SO2的煙氣,其后經過凈化和轉化等生產單元后生產符合GB/T 534—2014《工業硫酸》一級品標準的優質硫酸產品,其產品輸送至焦爐煤氣凈化氨工段生產硫酸銨產品,從而做到了脫硫副產物的資源化循環再利用,既解決了焦爐煤氣脫硫廢物污染的環保問題,又解決了焦化廠硫酸原料需求問題。以硫代硫酸銨、硫氰酸銨和硫酸銨等為原料制硫酸生產過程,其冬季生產硫酸產品濃度控制在92.5%~94.0%,夏季硫酸產品濃度為92%~98%之間,但是其過程中產生1%~3%濃度為5%~20%稀硫酸。在此對制酸工藝和焦化生產系統工藝需求和特點,對副產稀硫酸的原理及控制及綜合資源化利用進行了介紹。

1 脫硫廢液制酸工藝流程

以氨為堿源的HPF和PDS焦爐煤氣濕法脫硫系統產生的脫硫廢液和硫泡沫,通過泵輸送至脫硫廢液及硫膏制硫酸工段,經過精細陶瓷過濾單元、減負蒸餾脫水裝置單元、兩級干燥單元、焚燒制SO2煙氣單元、余熱回收單元、凈化生產單元、轉化制SO3單元、吸收單元、尾氣洗滌及凈化單元。

從焦爐煤氣脫硫及硫回收工段通過泵輸送來的富含硫代硫酸銨、硫氰酸銨、硫酸銨的脫硫廢液和硫泡沫,進入專用過濾器濃縮后濃漿液,過濾器產生的清液(部分)經過蒸發濃縮得到濃縮液,濃漿液和濃縮液進入兩級干燥器含水≤4%粉末,用管鏈機送入到焚硫爐中,與空氣一起沸騰燃燒產生富含SO2爐氣,煙氣余熱回收后進入凈化單元。其后經過洗滌器、氣液分離、填料洗滌塔、電除霧器后進入干燥塔,干燥塔頂噴淋的93%(質量分數)濃硫酸吸收爐氣中水分,使出塔空氣中水分≤0.1 g/Nm3。經干燥塔干燥并經塔頂金屬絲網除霧器除霧后的冷氣體由SO2依次進入換熱器加熱溫度達到420 ℃進入轉化器進行轉化,用98%濃硫酸循環吸收氣體中的SO3,其后尾氣經過吸收塔凈化后空氣達到國家排放標準后對空排放。生產優質硫酸產品,送至化產作業區硫銨系統用于生產硫酸銨產品提供原料。尾氣通過專用脫硫劑吸附工藝吸收尾氣的二氧化硫,并催化轉化成5%~20%稀硫酸,稀硫酸進制酸干吸工段稀釋濃硫酸,剩余的稀硫酸吸收焦爐煤氣中氨和脫硫及硫回收系統再生尾氣回收氨工藝中使用。

2 副產稀硫酸的產量控制

2.1 稀硫酸的產生

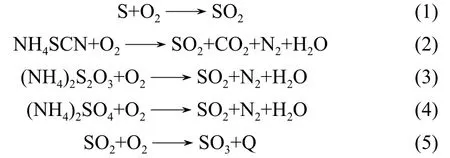

(1)焦爐煤氣脫硫系統來的含有硫代硫酸銨、硫酸銨、硫氰酸銨的脫硫廢液和硫膏,在焚硫爐內富氧燃燒后煙氣中硫元素主要反應產物是SO2的氣體,但是同時也有副反應生產少量的SO3生成,其生成量占煙氣總量的0.1%~1.0%;其后煙氣在凈化單元的濕法過程中,SO3與水汽結合生成H2SO4,其后在經過被水吸收生產稀硫酸副產物。

(2)經過轉化吸收后尾氣,在專用催化劑法脫除尾氣中的SO2,達到國家規定排放標準,煙氣在催化劑作用下的SO2與O2和H2O反應生成H2SO4并被吸附在催化劑床層中。在吸附一定時間后會接近飽和,采用再生沖洗的方式對催化劑進行再生,將催化劑吸附的H2SO4洗滌下來,形成5%~20%的稀硫酸。

2.2 稀硫酸的產生原理及控制

其中一種生成原理是:含硫鹽類和硫磺等含物質在含游離氧的高溫環境中進行氧化反應生產SO2,在含氧條件下反應生成SO3,在溶于水后生成稀硫酸;另一種生成原理是:含SO2尾氣在含有O2和H2O工況條件下反應生成H2SO4并被吸附在催化劑床層中,在接近飽和時采用再生沖洗方式將催化劑吸附的H2SO4洗滌下來生成稀硫酸。兩種生成原理如下所示。

通過上述化學反應方程式可知,生成SO2后,在有氧和高溫條件下,繼續反應生成SO3,從反應動力學和反應原理的角度研究。一是在焚硫過程中的溫度控制在1 050~1 150 ℃溫度范圍;二是控制生產SO2過程中的游離氧含量,控制游離氧過剩條件;三是穩定進料量和組成,為穩定硫氧比創造條件。從而使其制硫酸過程中SO3生成量減少,進而降低了SO3溶解于水中形成H2SO4的總量降低至98%硫酸產品總量的1.5%以下。

3 稀硫酸回收利用

生成的副產品稀硫酸,可以根據焦化廠生產工藝要求,分別進行濃硫酸濃度調節、送至焦化廠硫銨工段生產硫酸銨產品和送至脫硫及硫回收工段凈化脫硫再生尾氣中氨生產硫酸銨產品的三種工藝流程規劃,從而達到資源循環利用的目的。

3.1 稀硫酸在調節酸度方面的應用

脫硫廢液及硫膏制硫酸系統中,生產的硫酸產品是達到GB/T 534—2014一級品濃度為98%,其結晶溫度為+0.1 ℃,這個結晶溫度在北方地區接近半年時間,硫酸會凍結在輸送管道中,實際生產過程很難運行。根據硫酸物理性質中的不同硫酸濃度結晶溫度表可知,其濃度在92.5%~94%時的結晶溫度為-30~-37.85 ℃,從而能夠滿足北方地區冬季極寒溫度為-30 ℃要求。為此可將產生的5%~20%稀硫酸,將98%硫酸產品稀釋為92.5%~94.0%的硫酸產品,然后可以正常通過泵將此產品輸送給化產系統硫銨工段或外賣給用戶。

3.2 稀硫酸在焦爐煤氣脫氨系統中的應用

在焦化企業化產系統凈化焦爐煤氣工藝流程中,焦爐煤氣凈化氨工藝普遍使用飽和器法硫酸與焦爐煤氣中氨反應凈化法,通過法式噴淋飽和器吸收焦爐煤氣中的NH3,從而生產(NH4)2SO4產品。日常硫銨系統的循環母液酸度控制在2%~5%,制酸工藝副產物濃度為5%~20%的稀硫酸,可送入硫銨系統單元,在飽和器內作為回收焦爐煤氣中NH3的硫酸原料回收利用。硫銨飽和器系統正常生產操作時,需要每2天進行8%~12%中加酸操作,其后加入大量新水,將硫銨母液循環系統中的硫酸銨結晶全部溶解,對硫銨系統的管道沉積結晶、設備形成大塊結晶進行徹底沖洗,防止設備和管道堵塞,保證焦爐煤氣正常凈化和輸送,同時又保證硫銨系統結晶連續穩定生產硫酸銨產品[1]。

在保證硫銨生產穩定的條件下,其稀硫酸進入硫銨生產系統操作有兩種方式:一是在硫銨系統飽和器中加酸操作時,將稀硫酸直接輸送至飽和器前腔噴灑與焦爐煤氣接觸生成母液,其過程酸度不足部分由濃硫酸進行調整補充;二是在硫銨系統飽和器中加酸操作時,將稀硫酸均勻輸送至滿流槽中,作為中加酸的酸和水輔助原料供給;三時在硫銨系統正常生產時,少量且連續補充至循環母液中。根據為了保證飽和器后焦爐煤氣中的NH3含量≤30 mg/Nm3,飽和器循環母液溫度應該控制在50~55 ℃之間,根據實際經驗和理論計算,140萬噸焦化廠每天硫銨需要蒸發水量為55~98 t/d,需要消耗濃硫酸24~29 t/d,那么年產20 000 t/a的脫硫廢液制酸廠產生的稀硫酸,可以全部送入硫銨工段的飽和器內回收利用。

3.3 稀硫酸在焦爐煤氣脫硫系統再生尾氣凈化中的應用

以氨為堿源的HPF和PDS濕法焦爐煤氣脫硫及硫回收系統的再生尾氣中含有1~5 g/Nm3的NH3,傳統工藝將此尾氣直接高空排入大氣中,既浪費了資源又造成了環境的污染,為此研究了對此尾氣經過硫酸溶液洗滌—堿液洗滌—清水洗滌的凈化工藝,其中硫酸溶液洗滌過程中需要濃度為2%~10%的硫酸溶液。從而規劃設計了脫硫廢液及硫膏制硫酸工藝的副產物稀硫酸回收利用流程[2]。

從濕法脫硫副產物制硫酸項目來的含硫酸5%~20%的稀硫酸,經過酸度調節槽控制在濃度為2%~10%的硫酸溶液,通過加壓泵輸送進入再生尾氣洗滌塔上段。再生尾氣洗滌塔達到1~2 m液位,啟動尾氣循環洗滌液泵,從而建立起來尾氣洗滌塔底部—尾氣循環洗滌液泵—尾氣洗滌塔上部的裝置。在塔內經過與循環洗滌液充分吸收尾氣中NH3,達到NH3濃度≤60 mg/Nm3后,凈化后尾氣排入堿液洗滌塔和清水洗滌塔中去除夾帶的酸霧。

循環液中固態晶比穩定在0~5%,最多不能超過10%,控制循環液固態晶比含量措施是從尾氣循環洗滌液泵后分支管道,間歇或者連續向硫銨工段排放循環液,在硫銨工段生產硫酸銨產品。

4 結語

(1)在焦化生產系統中,稀硫酸可在濃硫酸調節濃度單元、焦爐煤氣凈化氨系統和焦爐煤氣脫硫再生尾氣凈化系統中進行回收利用。(2)上述三種稀硫酸回收利用過程中,既解決了環保問題,又為企業增加了產品產量。(3)在稀硫酸回收利用工藝流程規劃過程中,充分考慮了酸平衡、水平衡、熱平衡等因素。(4)稀硫酸以可以優化調節飽和器的操作溫度,保證其完全回收利用。(5)上述工藝流程是實現綠色循環利用,徹底解決焦爐煤氣濕法脫硫的發展方向,值得同行業借鑒。