基于分形理論的6061車用鋁合金階段性疲勞損傷研究

曹爽亮,陳浩,楊亞莉,楊書偉

(201620 上海市 上海工程技術大學 機械與汽車工程學院)

0 引言

金屬材料的損傷程度會隨著疲勞加載的次數增加而加深,通過對金屬材料進行階段性損傷分析,可以了解金屬在不同的疲勞加載階段的損傷程度,從而建立起疲勞加載次數與損傷程度的關系模型。

分形理論作為一種用來描述與研究客觀事物的新理論、新學科,通過使用分形分維的數學工具,從本質上理解事物的固有規律性,將未定量表征或難以量化的抽象事物用一種簡潔的定量方法進行表達[1-2]。作為一種新的概念和方法,分形理論主要用于研究非線性復雜系統或未進行簡化和抽象的事物的共同規律特征。此外,分形理論也在許多領域展開了應用探索。

本文通過分形手段,利用盒維數方法計算各個疲勞階段下試件的細觀孔洞缺陷的分形維數。再通過AVIZO 軟件對試件內部的孔洞缺陷進行重構分析,獲取各疲勞階段試件內部缺陷數目、最小孔洞體積及最大孔洞體積等信息。最后,通過研究各疲勞階段試件的缺陷信息及分析維數,得出合適的分形損傷變量。

1 缺陷信息的獲取

1.1 試件的制備

本文選用的試件為6060-T6 鋁合金,試件按照美國試驗材料學會ASTM E8/E8M-15a 標準及《金屬材料軸向等幅低循環疲勞試驗方法》(GB15248-2008)等國家標準的要求進行制備,為減小誤差,避免不必要的損傷,在制備過程中采取了同軸切削加工的方式。為確保試件表面光滑度和精確度,試件采用了拋光處理[3]。本文設計的試件如圖1 所示,其成分如表1 所示。

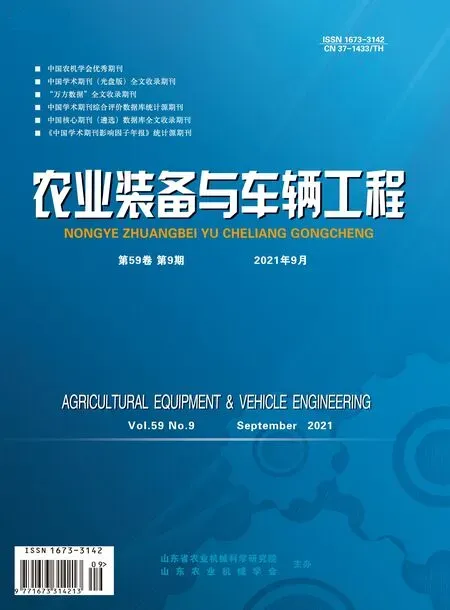

表1 6061-T6 鋁合金成分Tab.1 Composition of aluminum alloy 6061-T6

圖1 疲勞試樣Fig.1 Specimens

1.2 階段性損傷實驗

使用材料疲勞試驗機MTS 對試件進行階段性損傷實驗,該試驗機最大行程為600 mm,最大靜態加載力為±200 N,最大動態加載力為±160 kN,加載頻率為0.001~1 000 Hz。實驗條件見表2。

表2 階段性損傷實驗條件Tab.2 Staged damage test conditions

本次階段性損傷試驗將試件開始加載到疲勞斷裂設置了5 個循環階段,分別為2 萬次,4 萬次,6 萬次,8 萬次和10 萬次。階段性損傷試驗后,使用工業納米CT-Phoenix nanotom 設備對損傷試樣進行工業CT 掃描,獲取試樣內部損傷缺陷的斷層切片數據。再對斷層切片數據進行三維CT 圖像重建,從而獲得試件掃描區域的TIF 圖,如圖2 所示。

圖2 CT 掃描TIF 圖切片數據Fig.2 CT scan TIF slice data

1.3 缺陷重構

本文通過AVIZO 軟件進行缺陷重構。將獲取的TIF 圖導入AVIZO 中,通過AVIZO 將試件中存在的損傷缺陷進行分辨率設置,再對TIF 圖切片數據進行定位、顯示、濾波、缺陷分割識別、體素渲染、三維重構,最終獲得孔洞數量、孔洞體積、最大損傷面積等參數。圖3 為缺陷重構流程圖。

圖3 缺陷重構流程圖Fig.3 Defect reconstruction flowchart

將TIF 圖導入AVIZO 軟件之后,先確定切片掃描分辨率精度及掃描模型在x,y,z 三個方向上的尺寸信息,然后添加Ortho-Slice 模塊,定位顯示出TIF 圖,如圖4 所示。

圖4 CT 掃描數據顯示Fig.4 CT scan data explicit

使用非局部均值算法Non-Local means Filter對切片進行濾波去噪處理。圖5 為圖片去噪后的效果。

圖5 濾波后的CT 掃描數據Fig.5 CT scan data after filtering

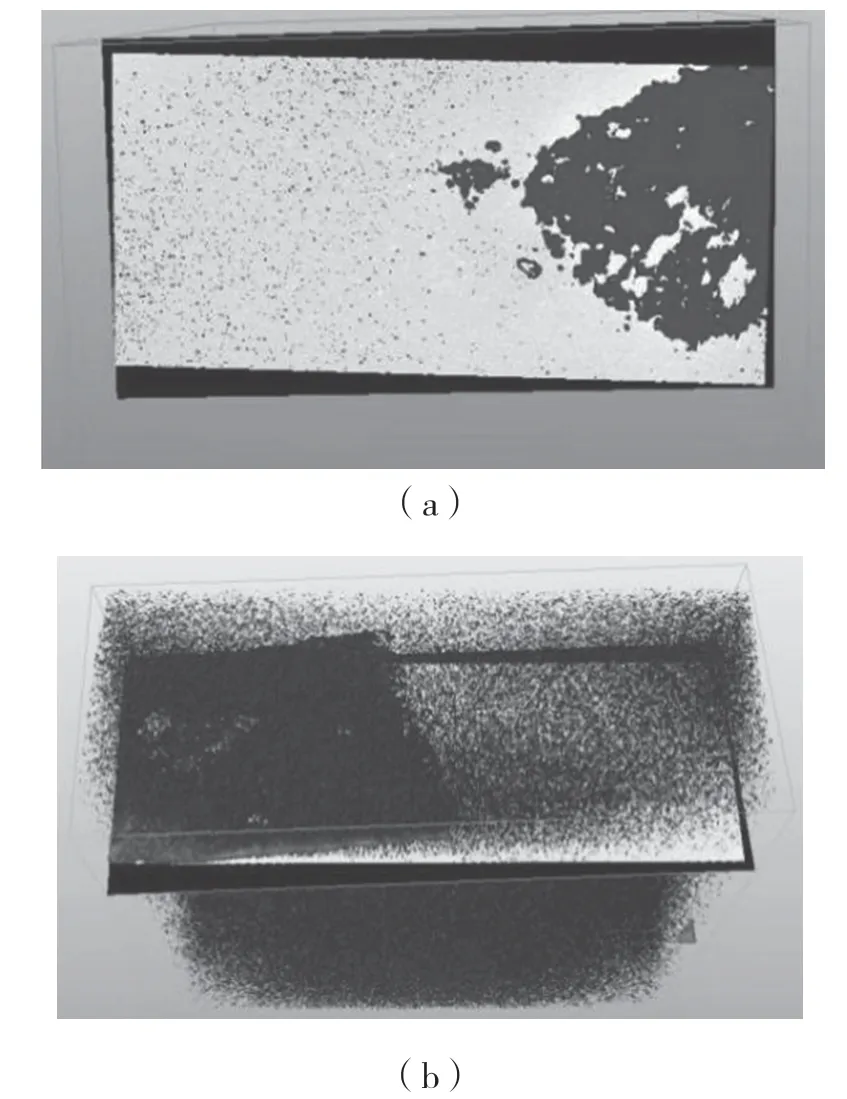

去噪完成之后,再對二維切片進行閾值分割處理,使用Interactive-Thresholding 模塊對基體材料與缺陷進行識別分割,如圖6 所示。

圖6 損傷試件孔洞分割識別Fig.6 Hole segmentation identification of damage specimen

通過Volume Rendering 模塊對缺陷進行體素渲染,以便內部損傷缺陷可視化顯示。在可視化方面,不僅可以通過二維成像觀察試件內部每層的損傷情況,也可以通過三維顯示模塊對損傷缺陷進行三維重構和成像,更直觀地觀察到損傷的位置和程度。如圖7 所示。

圖7 損傷缺陷重構Fig.7 Damage defect reconstruction

2 基于分形理論的損傷變量

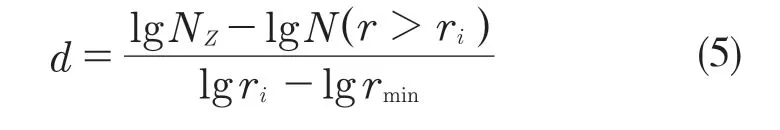

根據分形維數的計算理論[4-9],假設疲勞損傷內部細觀孔洞缺陷滿足分形特征,則根據分形定義可得:

式中:ri——孔洞半徑;N(r >ri)——孔洞半徑大于ri的孔洞數目;d——分形維數;k——常數。當細觀孔洞滿足分形時,則有

式中:rmin——最小孔洞的半徑;NZ——疲勞損傷處的孔洞總個數。

由式(2)與式(1)可得

由式(3)與式(1)可得

對式(4)兩邊取對數可得

當孔洞半徑r 最小時,孔洞體積v 也是最小的,則式(5)可轉換為

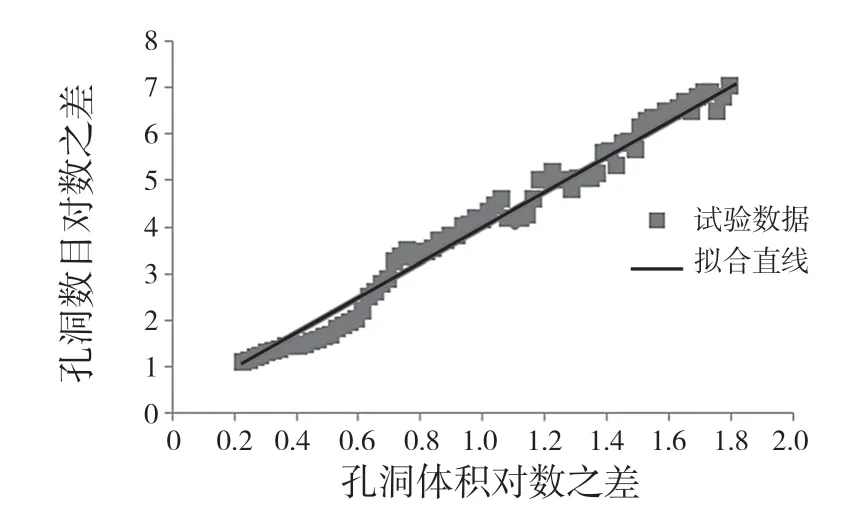

使用AVIZO 對循環周次為60 000 次的疲勞試件內部孔洞缺陷的大小和數量進行統計分析,結果如圖8 所示。

圖8 損傷試件孔洞分形維數計算Fig.8 Calculation of fractal dimension of damaged test piece

結果表明,試件內部孔洞體積對數之差和數目對數之差有很好的擬合效果,這表明疲勞損傷內部孔洞缺陷數目與孔洞體積大小之間具有統計分形特征。

3 細觀孔洞缺陷分形維數計算

試件在不同循環周次疲勞加載試驗后產生的細觀孔洞缺陷符合統計意義上的分形特征。本文通過盒維數方法計算試件內部細觀孔洞缺陷的分形維數。

通過AVIZO 獲取各個試件內部孔洞缺陷分布的二維圖,然后對圖像進行二值化處理,使得孔洞為黑色,材料基體為白色,如圖9 所示。

圖9 孔洞缺陷圖像二值化Fig.9 Hole defect image binarization

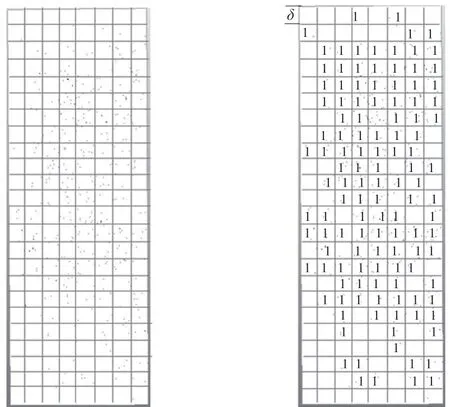

選取碼尺為A1(δ1,δ1)的正方體,覆蓋經過二值化處理的二維缺陷分布圖,將含有孔洞的方塊記為1,統計包含孔洞的小方格數目為Nδ1(A1)。然后將碼尺變為A2(δ2,δ2)的正方形,統計含孔洞缺陷的小方格數目為Nδ2(A2)。以此類推直至碼尺大小小于圖像像素的大小,如圖10所示。

圖10 盒維數計算分形維數示意圖Fig.10 Schematic diagram of fractal dimension calculation of box dimension

分別對δ與Nδ(A)取對數,再通過最小二乘法擬合-logδ與logNδ(A),得到兩者之間的斜率,即得到孔洞缺陷分形圖的分形維數d。

計算出的各個疲勞階段下的損傷試件的分形維數如表3 所示。

表3 各疲勞試件分形維數計算Tab.3 Calculation of fractal dimension of each fatigue test piece

4 疲勞損傷分形損傷變量表征

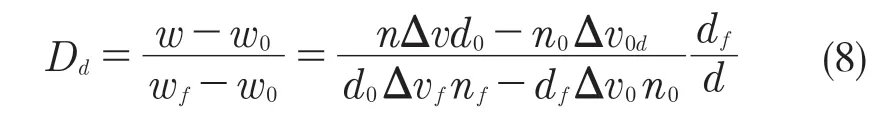

根據上文分析可知,試件內部缺陷數量與缺陷體積的分布符合統計意義上的分形特征。在缺陷體積與缺陷數量的變化幅值一定的前提下,分形維數越大,缺陷體積尺度級別越多,缺陷體積變化梯度越大。即相對于大體積孔洞,小體積缺陷的數量更多,但總體積較小,損傷程度較小。在分形維數已知的前提下,缺陷體積變化幅值越大,則缺陷數量越多,缺陷總體積越大,損傷程度也越大。綜上所述,表征疲勞破壞區域孔洞缺陷的損傷變量可表示為

式中:Δv——每個循環階段下缺陷體積變化幅值;n——缺陷個數;d——分形維數;v——損傷區基體材料體積。

在對材料損傷程度進行表征時,通常會從2個狀態來研究損傷狀況,包括研究初始狀態時承載面積A 與損傷后材料的有效承載面積之間的比值,以及研究材料初始狀態的彈性模量與損傷后彈性模量之間的比值,其均為將初始狀態的損傷值D 視為0。隨著損傷程度的不斷增加,損傷值D 也隨之增大,當材料破壞時,D 值接近于1。因此,為更好描述孔洞缺陷損傷演化規律,對式(7)進行無量綱化,表達式為

式中:Dd——表征疲勞損傷演化規律的損傷變量;w0——初始損傷度量;w——損傷演化過程中的損傷度量;wf——材料失效時損傷度量。

當材料處于未損傷的狀態時,w=w0,Dd=0,隨著循環周次的增加,材料開始受到損傷。在損傷初期,孔洞個數、孔洞體積幅值及分形維數增大,但分形維數的增量明顯小于孔洞個數與體積幅值的增量。而在損傷后期,孔洞的體積幅值繼續增加,分形維數則不斷減少。在整個損傷過程中,ω不斷增加,其范圍為ω0<ω<ωf,即0<Dd<1。理論上,在材料失效時,ω=ωf,Dd=1。

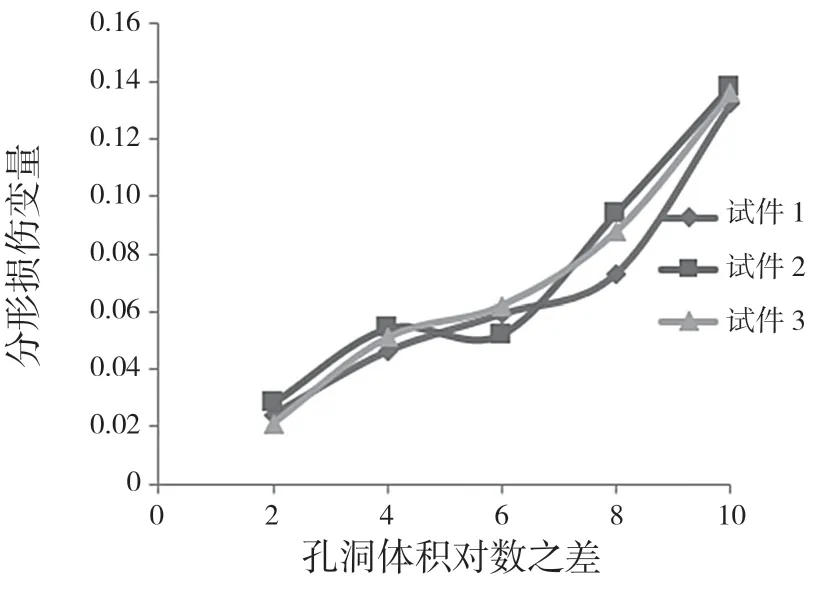

圖11 為試件分形損傷變量Dd與疲勞加載循環周次之間的關系圖。

從圖11 可以看出,隨著循環周次的增加,損傷變量呈上升趨勢。在疲勞加載初期,分形損傷變量增速較為緩慢。而在疲勞加載中期開始,分形損傷變量增速明顯加快。這是因為在加載初期,試件內部缺陷開始萌生并且緩慢增長,而當缺陷數量增長到一定數目后,缺陷之間開始貫穿形成更大的缺陷,損傷部分所占的體積迅速增大,從而導致試件機械性能迅速退化,最終失效破壞。而在疲勞加載末期,即材料即將失效時,3 組試件的分形損傷變量分別為0.132,0.138,0.135,數值基本一致,由此可得使用分形損傷變量來表征疲勞損傷的演化規律是可行的。

圖11 分形損傷變量Dd 隨循環周次的變化Fig.11 Variation of fractal damage variable Dd with the cycle

5 結論

為找出一種合適的損傷變量用以表征疲勞損傷程度,本文通過對各循環階段下試件內部缺陷的分形特性進行研究,結果表明:

(1)通過對試件內部損傷缺陷進行階段性損傷分析,結果表明試件內部缺陷體積大小與缺陷數量之間符合統計意義上的分形特征。

(2)可以通過盒維數法求出試件內部損傷缺陷的分形維數。

(3)提出了一種基于試件內部缺陷體積幅值、缺陷數目及分形維數建立分形損傷變量D_d的方法,結果表明,分形損傷變量完全可以用來表征疲勞損傷的演化規律。