超大型污泥干化焚燒工程自控系統(tǒng)設(shè)計(jì)要點(diǎn)與實(shí)現(xiàn)

李翊君

(上海市政工程設(shè)計(jì)研究總院(集團(tuán)) 有限公司,上海 200092)

0 引言

2015年國(guó)務(wù)院頒布實(shí)施《水污染防治行動(dòng)計(jì)劃》[1](即“水十條”)后,城鎮(zhèn)污水處理設(shè)施建設(shè)加速發(fā)展,城鎮(zhèn)污水處理廠污泥產(chǎn)量高速增長(zhǎng),污泥的安全處理問(wèn)題日益嚴(yán)峻[2]。“水十條”明確指出:“污水處理設(shè)施產(chǎn)生的污泥應(yīng)進(jìn)行穩(wěn)定化、無(wú)害化和資源化處理處置。”[1]污泥經(jīng)干化后單獨(dú)焚燒的處理工藝因其減量化、無(wú)害化和穩(wěn)定化較為徹底的優(yōu)點(diǎn)而逐漸被國(guó)內(nèi)接受和推廣[3],呈現(xiàn)出快速發(fā)展的勢(shì)頭。然而,從技術(shù)發(fā)展階段和成熟度方面來(lái)看,污泥干化焚燒技術(shù)在我國(guó)尚處于工程示范階段,國(guó)內(nèi)尚未形成成熟、可靠的設(shè)計(jì)和運(yùn)行依據(jù)[2]及標(biāo)準(zhǔn)。2018年3月開(kāi)工建設(shè)的上海市白龍港污泥處理二期工程(以下簡(jiǎn)稱“該工程”)位于浦東新區(qū)白龍港污水處理廠內(nèi),處理規(guī)模為2 430 t/d(含水率80%,折合486 tDS/d),規(guī)模之大在全球屈指可數(shù)。本文以該工程為實(shí)例,借鑒國(guó)外經(jīng)驗(yàn),結(jié)合國(guó)內(nèi)實(shí)際,圍繞工程特點(diǎn),分析了超大型污泥干化焚燒工程自控系統(tǒng)的設(shè)計(jì)要點(diǎn),闡述了具體的實(shí)現(xiàn)方案,總結(jié)了設(shè)計(jì)經(jīng)驗(yàn)。

1污泥干化焚燒工藝概況

1.1 總體工藝

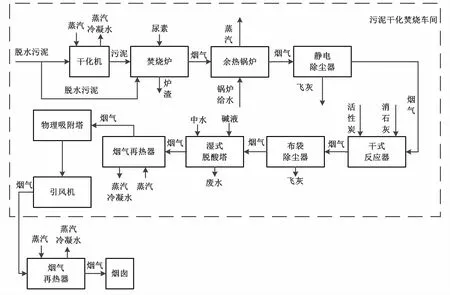

國(guó)內(nèi)外廣泛采用的污泥干化焚燒工藝流程主要包括污泥儲(chǔ)存與輸送、污泥預(yù)處理(脫水和干化)、污泥焚燒、余熱利用、煙氣凈化、飛灰收集和儲(chǔ)存、公共輔助(公輔)系統(tǒng)等。在上述組成單元的協(xié)同運(yùn)行下,污泥經(jīng)脫水和干化后進(jìn)入流化床焚燒爐。燃燒后的飛灰在焚燒煙氣的攜帶下從焚燒爐上部排出。高溫焚燒煙氣中的熱量經(jīng)余熱鍋爐回收,一部分用于前端的污泥預(yù)處理,經(jīng)換熱的煙氣進(jìn)入煙氣凈化系統(tǒng)[2],凈化后通過(guò)煙囪排放。

該工程污泥干化焚燒總體工藝流程如圖1所示。

圖1 污泥干化焚燒總體工藝流程圖

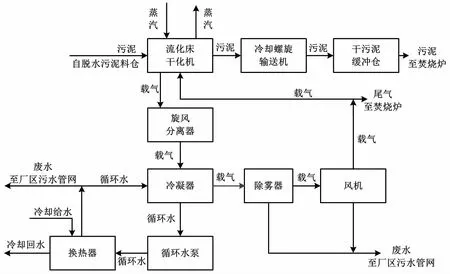

1.2 污泥干化系統(tǒng)工藝

該工程采用流化床干化工藝。其干化熱源為1.6 MPa、220 ℃左右的飽和蒸汽,單臺(tái)干化機(jī)蒸發(fā)水的能力為9 600 kg/h。設(shè)計(jì)進(jìn)泥含水率為80%,出泥含水率10%。流化床干化系統(tǒng)工藝流程如圖2所示[4]。

圖2 流化床干化系統(tǒng)工藝流程圖

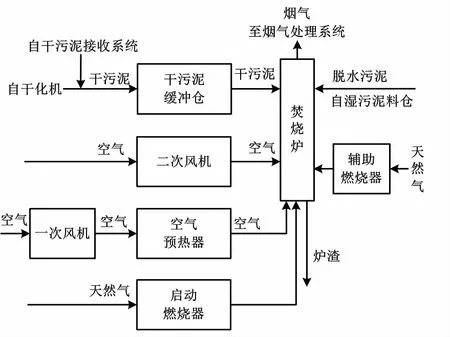

1.3 污泥焚燒系統(tǒng)工藝

該工程采用鼓泡流化床焚燒工藝。其單線處理量為75.2 tDS/d(一般工況下),污泥干基高位熱值為10.37~18.34 MJ/kg,焚燒爐設(shè)計(jì)運(yùn)行溫度大于等于850 ℃,爐內(nèi)煙氣有效停留時(shí)間大于2 s。鼓泡流化床焚燒系統(tǒng)工藝流程如圖3所示[4]。

圖3 鼓泡流化床焚燒系統(tǒng)工藝流程圖

2 自控系統(tǒng)設(shè)計(jì)要點(diǎn)

污泥干化焚燒工藝流程與市政污水處理工藝流程以及垃圾等固廢焚燒處理工藝流程有部分相似之處,也有諸多不同之處。因此,其自控系統(tǒng)的設(shè)計(jì)應(yīng)借鑒國(guó)外經(jīng)驗(yàn),并參考國(guó)內(nèi)近似工程設(shè)計(jì)標(biāo)準(zhǔn),重點(diǎn)圍繞這些方面進(jìn)行分析研究。污泥干化焚燒工程自控系統(tǒng)設(shè)計(jì)要點(diǎn)如下。

2.1 車間分散化選址、集約化布置

為實(shí)現(xiàn)“泥水協(xié)同”的整體同步處理,同時(shí)便于噪音、臭氣等的集中、有效處理,以最大程度地減少污泥處理對(duì)環(huán)境的負(fù)面影響,污泥干化焚燒工程的理想選址是在污水處理廠內(nèi),充分利用廠內(nèi)未建設(shè)用地。由于用地受限,各處理車間的分布往往相對(duì)分散且布置緊湊。該工程選址在白龍港污水處理廠內(nèi)的2個(gè)獨(dú)立地塊,采用高度集約化的車間設(shè)計(jì)方案,布置了3套干化焚燒處理單元。每套干化焚燒處理單元由3臺(tái)干化機(jī)、2條焚燒處理線以及1組公輔系統(tǒng)(包含熱蒸汽供應(yīng)、壓縮空氣和氮?dú)夤?yīng)、冷卻塔、廢水和熱蒸汽排放系統(tǒng)等)組成。其中,01地塊干化焚燒車間內(nèi)布置1套,02地塊干化焚燒車間內(nèi)布置2套。因此,自控系統(tǒng)設(shè)計(jì)需統(tǒng)籌考慮各車間的集中調(diào)度、協(xié)同監(jiān)控、車間內(nèi)各功能控制室的工作環(huán)境及巡視便利性等諸多因素。

2.2 “泥水協(xié)同”統(tǒng)一運(yùn)管、協(xié)同調(diào)度

“泥水協(xié)同”不僅體現(xiàn)在選址和平面布置上,更體現(xiàn)在污水處理和污泥處理的統(tǒng)一運(yùn)管和協(xié)同調(diào)度上。對(duì)于超大型污泥干化焚燒工程而言:對(duì)內(nèi)需調(diào)度優(yōu)化多條干化焚燒產(chǎn)線,某些情況還包括現(xiàn)狀泥處理設(shè)施;對(duì)外需協(xié)同滿足多個(gè)污水處理車間(甚至多個(gè)污水廠)的生產(chǎn)需求。因此,自控系統(tǒng)架構(gòu)設(shè)計(jì)需考慮設(shè)置相應(yīng)的調(diào)度層級(jí),確保車間生產(chǎn)運(yùn)行數(shù)據(jù)向調(diào)度層級(jí)的上傳及處理,以完成車間數(shù)據(jù)的匯聚處理及調(diào)度決策,實(shí)現(xiàn)高效的協(xié)同調(diào)度和統(tǒng)一運(yùn)維管理。

2.3 干化系統(tǒng)的調(diào)節(jié)控制

干化系統(tǒng)的處理產(chǎn)能需根據(jù)污水處理的生產(chǎn)情況不斷調(diào)整,并且需接收來(lái)自多個(gè)水處理車間的含水率不同且波動(dòng)的脫水污泥。在上述要求下,干化系統(tǒng)的調(diào)節(jié)控制要能夠保證出泥含水率合格且穩(wěn)定,并按需調(diào)節(jié)干化機(jī)的處理能力,同時(shí)兼顧干化機(jī)的效率。不同干化系統(tǒng)的調(diào)節(jié)控制需根據(jù)干化機(jī)工藝特性的不同,選擇可靠、穩(wěn)定且便于實(shí)現(xiàn)的方式。

2.4 干化系統(tǒng)的安全保護(hù)

在污泥干化過(guò)程中,需要輸入大量的熱量以完成污泥的烘干。干化污泥是一種固體燃料,其性質(zhì)與褐煤接近。干化機(jī)中產(chǎn)生的干化污泥可燃粉塵與空氣混合后有爆炸風(fēng)險(xiǎn)。因此,除了采取維持干化機(jī)低氧惰性環(huán)境、減少干化污泥粉塵的產(chǎn)生等措施外,還需設(shè)置相應(yīng)的安全檢測(cè)儀表和保護(hù)聯(lián)鎖控制,確保干化系統(tǒng)的安全。

2.5 干化污泥存儲(chǔ)中的安全保護(hù)

干化污泥作為一種固體燃料,在存儲(chǔ)過(guò)程中不僅有粉塵爆炸風(fēng)險(xiǎn),而且長(zhǎng)期與環(huán)境空氣接觸,存在自燃風(fēng)險(xiǎn)。除了從干化機(jī)引來(lái)貧氧氣體充盈存儲(chǔ)倉(cāng)、防止環(huán)境空氣進(jìn)入等措施外,還需設(shè)置相應(yīng)的安全檢測(cè)儀表和保護(hù)聯(lián)鎖控制,確保干化污泥在存儲(chǔ)過(guò)程中的安全。

2.6 焚燒系統(tǒng)的控制及保護(hù)

城鎮(zhèn)污水污泥焚燒的工藝流程與火力發(fā)電相似,應(yīng)用較廣泛的是流化床工藝,分為鼓泡流化床及循環(huán)流化床。循環(huán)流化床的優(yōu)勢(shì)僅在于50 MW以上的大型熱電廠或高熱值燃料,因此較少用于污泥焚燒。污泥焚燒爐的單機(jī)容量普遍較小,例如該工程的焚燒爐單機(jī)處理能力可達(dá)到100 tDS/d,為國(guó)內(nèi)最大,但其單機(jī)蒸發(fā)量也僅為20 t/h,熱功率相當(dāng)于15 MW。因此,污泥焚燒系統(tǒng)大多采用鼓泡流化床,其控制及保護(hù)設(shè)計(jì)可參考小型火力發(fā)電廠相關(guān)規(guī)范。結(jié)合鍋爐制造商關(guān)于此類小容量鍋爐的制造維護(hù)經(jīng)驗(yàn),采用安全、可靠且經(jīng)濟(jì)的控制及保護(hù)方案。

3 自控系統(tǒng)設(shè)計(jì)實(shí)現(xiàn)

3.1 自控系統(tǒng)總體架構(gòu)設(shè)計(jì)

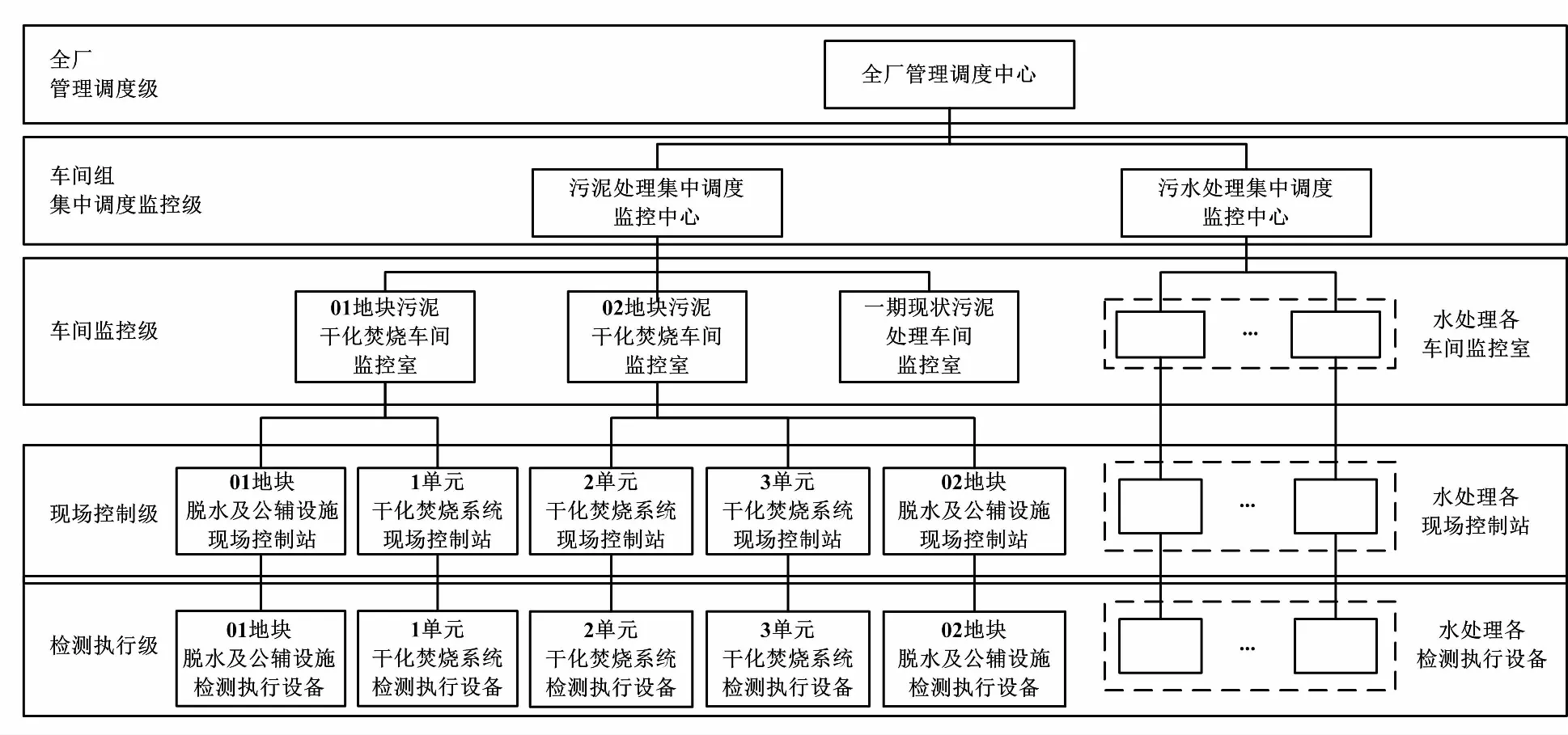

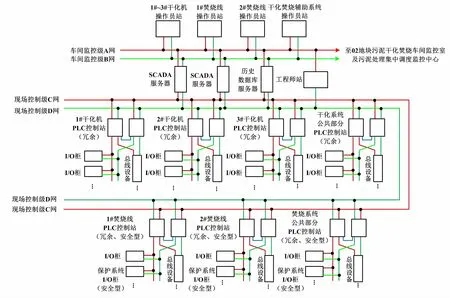

該工程位于白龍港污水廠內(nèi),污水處理能力為280×104t/d,由多條污水處理產(chǎn)線組成。該工程污泥處理系統(tǒng)建成后需與污水處理統(tǒng)一運(yùn)管、協(xié)同調(diào)度,即“泥水協(xié)同”。結(jié)合廠區(qū)現(xiàn)狀自控系統(tǒng)的情況,“泥水協(xié)同”的全廠自控系統(tǒng)架構(gòu)由5級(jí)組成,分別為:全廠管理調(diào)度級(jí)、車間組集中調(diào)度監(jiān)控級(jí)、車間監(jiān)控級(jí)、現(xiàn)場(chǎng)控制級(jí)、檢測(cè)執(zhí)行級(jí)。“泥水協(xié)同”的全廠自控系統(tǒng)架構(gòu)如圖4所示。

圖4 “泥水協(xié)同”的全廠自控系統(tǒng)架構(gòu)

污泥處理集中調(diào)度監(jiān)控中心負(fù)責(zé)對(duì)全廠污泥處理進(jìn)行統(tǒng)一調(diào)度及監(jiān)控,具體流程為:①對(duì)污泥區(qū)各干化焚燒車間以及一期現(xiàn)狀污泥處理車間的實(shí)時(shí)生產(chǎn)信息進(jìn)行集中采集,對(duì)數(shù)據(jù)處理后將其上傳至全廠管理調(diào)度中心,通過(guò)全廠管理調(diào)度中心與協(xié)同生產(chǎn)的污水處理產(chǎn)線或其他污水廠進(jìn)行信息交互;②接收全廠管理調(diào)度中心下達(dá)的調(diào)度指令,綜合各污泥車間生產(chǎn)信息進(jìn)行分析,形成污泥運(yùn)行調(diào)度方案并下達(dá),以實(shí)現(xiàn)“泥水協(xié)同”和各干化焚燒車間的集中調(diào)度。此外,污泥處理集中調(diào)度監(jiān)控中心還可以通過(guò)不同的操作權(quán)限,實(shí)現(xiàn)對(duì)各車間的實(shí)時(shí)集中監(jiān)控[5-7]。

3.2 處理單元自控系統(tǒng)拓?fù)湓O(shè)計(jì)

該工程承擔(dān)著上海市超過(guò)三分之一的污泥處理任務(wù),建成后如果不能穩(wěn)定、連續(xù)運(yùn)行,將對(duì)上海市的生態(tài)環(huán)境造成重大的危害。為了實(shí)現(xiàn)運(yùn)行的高可靠性及高可用性,該工程的3套處理單元之間設(shè)計(jì)為可以相互獨(dú)立運(yùn)行。因此,各處理單元的自控系統(tǒng)也是相互獨(dú)立且完全相同的。以下將以1單元為例進(jìn)行說(shuō)明。干化焚燒處理1單元自控系統(tǒng)拓?fù)淙鐖D5所示。

圖5 干化焚燒處理1單元自控系統(tǒng)拓?fù)鋱D

車間監(jiān)控級(jí)設(shè)置4臺(tái)操作員站,正常工作時(shí)被用于某特定工藝段的操作。實(shí)質(zhì)上這4臺(tái)操作員站是對(duì)等的、互為備用的。車間監(jiān)控級(jí)設(shè)置2臺(tái)互為備用的監(jiān)視控制與數(shù)據(jù)采集系統(tǒng)(supervisory control and data acquisition,SCADA)服務(wù)器和1臺(tái)歷史數(shù)據(jù)服務(wù)器。3套處理單元的車間監(jiān)控級(jí)A網(wǎng)、B網(wǎng)均通過(guò)光纜匯聚至污泥處理集中調(diào)度監(jiān)控中心。在調(diào)度監(jiān)控中心使用路由器完成A網(wǎng)、B網(wǎng)之間的互通。因此,該設(shè)計(jì)在保證安全的前提下,實(shí)現(xiàn)了3套處理單元的操作員站在車間監(jiān)控級(jí)均互為備用,極大地提升了日后運(yùn)維管理的靈活度和便利性。

現(xiàn)場(chǎng)控制級(jí)設(shè)置7套現(xiàn)場(chǎng)控制站,分別負(fù)責(zé)3臺(tái)干化機(jī)、2條焚燒線、1套干化公輔系統(tǒng)以及1套焚燒公輔系統(tǒng)。每套現(xiàn)場(chǎng)控制站均采用冗余架構(gòu)的SIMATIC S7 F/FH系列可編程邏輯控制器(programmable logic controller,PLC)。考慮到焚燒系統(tǒng)安全保護(hù)的特殊重要程度,焚燒系統(tǒng)相關(guān)的控制器選用安全型。現(xiàn)場(chǎng)控制級(jí)網(wǎng)絡(luò)采用雙網(wǎng)冗余,干化焚燒車間集約化程度高,各網(wǎng)絡(luò)節(jié)點(diǎn)相對(duì)集中,因此D網(wǎng)和C網(wǎng)物理拓?fù)渚鶠樾切谓Y(jié)構(gòu)。

在檢測(cè)執(zhí)行級(jí)根據(jù)設(shè)備的分布情況設(shè)置若干遠(yuǎn)程I/O柜,檢測(cè)執(zhí)行級(jí)現(xiàn)場(chǎng)總線網(wǎng)絡(luò)采用冗余的Profibus網(wǎng)絡(luò)[5-6,8]。

3.3 各級(jí)控制室設(shè)計(jì)

污泥處理集中調(diào)度監(jiān)控中心設(shè)置在交通便利的、位于兩個(gè)地塊中間的獨(dú)立管理辦公用房?jī)?nèi)。該中心除具有集中調(diào)度監(jiān)控功能外,也是該工程接待參觀學(xué)習(xí)和對(duì)外展示的窗口,工作環(huán)境友好。

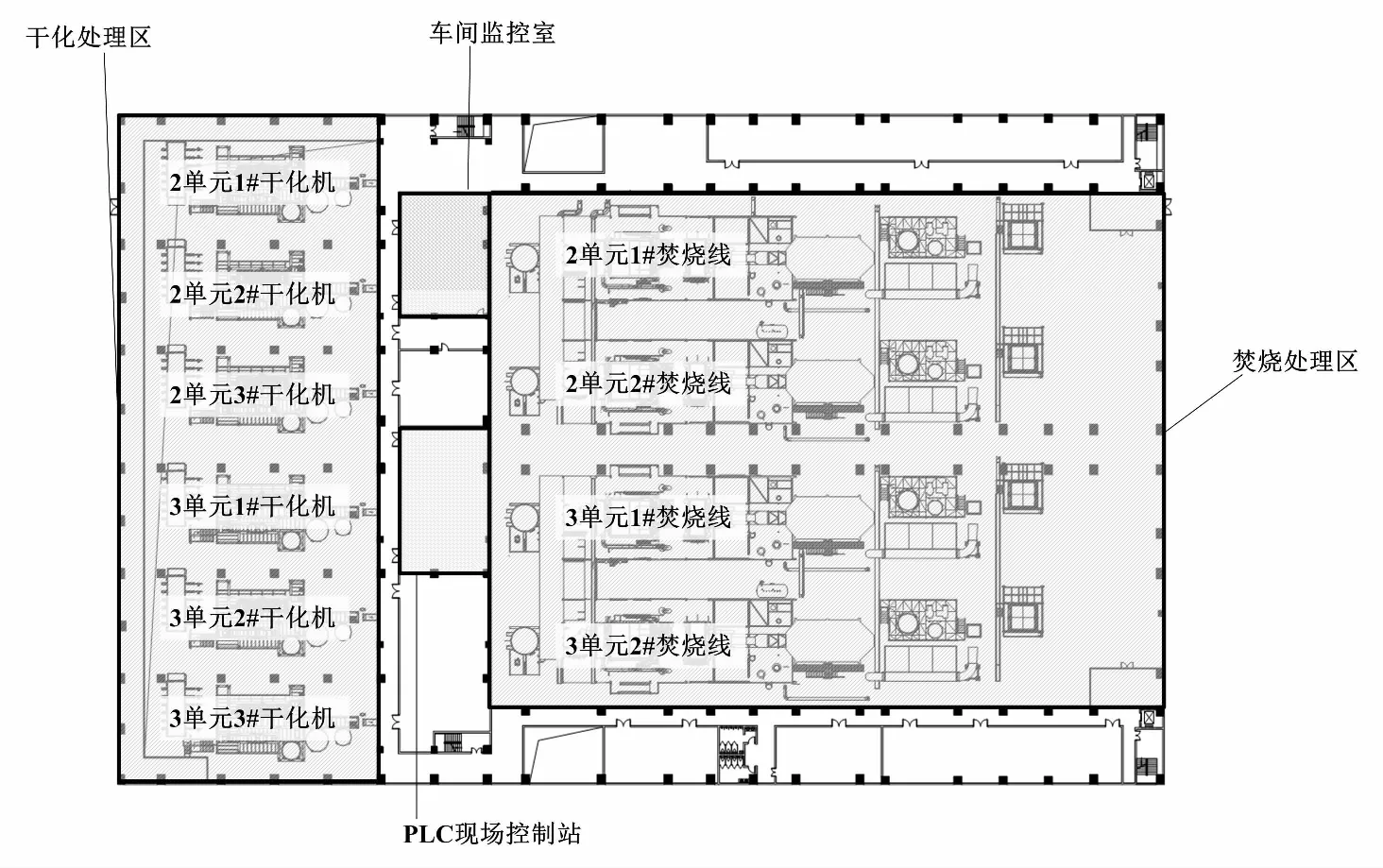

車間監(jiān)控室設(shè)置于干化段與焚燒段之間、標(biāo)高居中的區(qū)域。該位置具備以下優(yōu)點(diǎn)。

①遠(yuǎn)離干化段前部污泥臭氣較大的區(qū)域,以及焚燒段下部灰輸送裝置粉塵較大的區(qū)域。

②工作環(huán)境較好;位于車間居中的位置,便于運(yùn)維人員對(duì)整個(gè)車間的巡檢。

02地塊干化焚燒車間平面布置如圖6所示。

圖6 02地塊干化焚燒車間平面布置圖

PLC現(xiàn)場(chǎng)控制站是各種控制機(jī)柜的集中地,有大量與現(xiàn)場(chǎng)連接的電纜。為節(jié)省電纜、減少沿線干擾及方便安裝維護(hù),其位置應(yīng)盡量靠近設(shè)備集中區(qū)域。此外,鑒于干化焚燒車間環(huán)境較惡劣(臭氣、粉塵等),需設(shè)置較多通風(fēng)、除臭設(shè)施才能創(chuàng)造良好的局部環(huán)境,因此車間內(nèi)的PLC現(xiàn)場(chǎng)控制站宜集中布置。綜上可知,車間內(nèi)PLC現(xiàn)場(chǎng)控制站設(shè)置于干化處理區(qū)與焚燒處理區(qū)之間的集中區(qū)域。

隨著運(yùn)行經(jīng)驗(yàn)的積累、車間自動(dòng)化水平的進(jìn)步,未來(lái)干化焚燒車間的連續(xù)無(wú)故障運(yùn)行能力將逐步加強(qiáng)、運(yùn)維巡檢工作強(qiáng)度將逐步降低。可以預(yù)見(jiàn),在不久的將來(lái),只需極少量的就地運(yùn)維巡檢工作,就可實(shí)現(xiàn)長(zhǎng)期連續(xù)、穩(wěn)定的運(yùn)行。屆時(shí),污泥處理集中調(diào)度監(jiān)控中心將成為污泥處理區(qū)域唯一需有人員值守的控制室。

3.4 干化系統(tǒng)調(diào)節(jié)控制設(shè)計(jì)

該工程流化床干化機(jī)內(nèi)充滿干污泥顆粒且處于流化狀態(tài),進(jìn)入干化機(jī)的濕污泥和干污泥顆粒在流化狀態(tài)下充分混合。由于床內(nèi)一定的物料停留時(shí)間和足夠的熱容量,保證了干燥的均勻性,只要控制床溫保持在85 ℃,即可實(shí)現(xiàn)穩(wěn)定的干燥曲線,確保干化出泥含水率穩(wěn)定在10%。因此,出泥含水率的控制可以簡(jiǎn)單地通過(guò)控制床溫實(shí)現(xiàn),無(wú)需在干化機(jī)干污泥出口進(jìn)行污泥含水率測(cè)量[9]。

①干化出泥含水率調(diào)節(jié)(床溫調(diào)節(jié))。

當(dāng)蒸汽(干化熱量)輸入恒定時(shí),若濕污泥進(jìn)料速度或含水率發(fā)生波動(dòng),那么流化床溫將發(fā)生變化。因此,通過(guò)調(diào)節(jié)濕污泥進(jìn)料泵頻率來(lái)改變進(jìn)料速度,即可實(shí)現(xiàn)對(duì)床溫的調(diào)節(jié)。床內(nèi)的物料具有一定的停留時(shí)間和足夠的熱容量,直接測(cè)量到的床溫對(duì)進(jìn)料改變的響應(yīng)較慢,而干化機(jī)循環(huán)載氣出口的載氣溫度對(duì)改變的進(jìn)料條件響應(yīng)最快。因此,該工程將出口載氣溫度作為被控制量,對(duì)干化機(jī)的進(jìn)料泵速度進(jìn)行反饋調(diào)節(jié),使出口載氣溫度穩(wěn)定在82 ℃,即可將床溫控制在85 ℃。

②干化處理能力調(diào)節(jié)(蒸汽輸入量調(diào)節(jié))。

上述出泥含水率的穩(wěn)定調(diào)節(jié),是基于蒸汽(干化熱量)輸入恒定時(shí)對(duì)干化機(jī)的進(jìn)泥量進(jìn)行微調(diào)來(lái)實(shí)現(xiàn)的。因此,如果需主動(dòng)大幅度調(diào)節(jié)干化處理能力,則應(yīng)根據(jù)所需處理量計(jì)算干化機(jī)所需的蒸汽量,并據(jù)此調(diào)節(jié)以保持干化機(jī)輸入蒸汽量恒定,從而在調(diào)節(jié)干化處理能力的同時(shí),保持出泥含水率穩(wěn)定。該工程干化機(jī)所需蒸汽量與干化機(jī)處理能力的計(jì)算關(guān)系如下:

(1)

該工程在干化蒸汽進(jìn)氣調(diào)節(jié)閥門前裝設(shè)蒸汽流量計(jì),通過(guò)該蒸汽流量計(jì)的實(shí)時(shí)測(cè)量值與所需蒸汽量的差值,控制蒸汽進(jìn)氣調(diào)節(jié)閥門開(kāi)度,從而調(diào)節(jié)干化機(jī)輸入蒸汽量至所需蒸汽量(設(shè)定值)。

需特別說(shuō)明的是,當(dāng)干化機(jī)工作在額定負(fù)載時(shí),只需保證干化蒸汽入口壓力穩(wěn)定在額定值,即可滿足蒸汽輸入調(diào)節(jié)的需求。由于壓力測(cè)量比流量測(cè)量更為可靠,在此工況下,蒸汽進(jìn)氣調(diào)節(jié)閥門應(yīng)通過(guò)蒸汽入口壓力來(lái)控制,保證干化蒸汽入口壓力穩(wěn)定在額定值即可。此時(shí),干化機(jī)效率最高。基于上述原因,在生產(chǎn)調(diào)度時(shí),需合理分配各干化機(jī)負(fù)載,使得盡量多的干化機(jī)工作在高效的額定負(fù)載工況。

3.5 干化系統(tǒng)安全保護(hù)設(shè)計(jì)

維持干化機(jī)內(nèi)部貧氧惰性環(huán)境和避免流化床內(nèi)部過(guò)熱,是保障干化系統(tǒng)安全的主要方法。除了在工藝設(shè)計(jì)上需盡量保持干化機(jī)密封和防止產(chǎn)生局部高溫的物理措施外,該工程還設(shè)置了干化機(jī)循環(huán)載氣氧含量保護(hù)和流化床溫度保護(hù)。

①干化機(jī)循環(huán)載氣氧含量保護(hù)。

由于在干化機(jī)循環(huán)載氣入口處的載氣溫度最低,且能較好地指示干化機(jī)內(nèi)部的氧含量,該工程在干化機(jī)循環(huán)載氣的入口處管路設(shè)置1臺(tái)氧含量分析儀。當(dāng)監(jiān)測(cè)到氧含量超過(guò)4% VOL時(shí),聯(lián)動(dòng)打開(kāi)干化機(jī)充氮管路閥門,向干化機(jī)內(nèi)充入氮?dú)猓敝裂鹾拷抵?% VOL以下;當(dāng)監(jiān)測(cè)到氧含量超過(guò)6% VOL時(shí),則觸發(fā)安全停機(jī)保護(hù)。

②流化床溫度保護(hù)。

為了全面地檢測(cè)流化床的溫度,避免發(fā)生局部過(guò)熱的情況,在流化床換熱器的上方和下方各設(shè)置3臺(tái)溫度變送器測(cè)量流化床溫度,再加上1臺(tái)測(cè)量干化機(jī)循環(huán)載氣出口溫度的溫度變送器。這7臺(tái)溫度變送器均用于流化床溫度保護(hù),其中任何1臺(tái)變送器溫度檢測(cè)值超過(guò)110 ℃即觸發(fā)安全停機(jī)保護(hù)。

③其他保護(hù)。

除上述2個(gè)主保護(hù)措施外,上述1個(gè)氧含量分析儀和7個(gè)溫度變送器的故障信號(hào)也會(huì)觸發(fā)安全停機(jī)保護(hù)。此外,冷凝水泵故障、冷凝器及除霧器內(nèi)部液位高報(bào)警、風(fēng)機(jī)故障還會(huì)觸發(fā)意外停機(jī)保護(hù)。

3.6 干化污泥存儲(chǔ)安全保護(hù)設(shè)計(jì)

該工程在干化污泥存儲(chǔ)料倉(cāng)(簡(jiǎn)稱干泥料倉(cāng))設(shè)置以下安全保護(hù),以避免粉塵爆炸風(fēng)險(xiǎn)和自燃風(fēng)險(xiǎn)。

①?gòu)母苫瘷C(jī)引來(lái)的貧氧惰性氣體被不斷地充入干污泥料倉(cāng),并使得倉(cāng)內(nèi)壓力保持在略高于外界100 Pa以上。在這種情況下,環(huán)境空氣無(wú)法進(jìn)入料倉(cāng),保證了料倉(cāng)內(nèi)的貧氧惰性環(huán)境。為確保上述條件,每個(gè)料倉(cāng)設(shè)置1臺(tái)壓力變送器以檢測(cè)倉(cāng)內(nèi)壓力,當(dāng)壓力差小于100 Pa時(shí)觸發(fā)安全保護(hù)。

②倉(cāng)內(nèi)溫度和CO濃度的上升都是污泥自燃發(fā)生的早期特征。因此,在干化污泥料倉(cāng)3個(gè)不同高度上裝設(shè)溫度變送器,對(duì)存儲(chǔ)的干污泥溫度進(jìn)行連續(xù)監(jiān)測(cè);在料倉(cāng)設(shè)置CO濃度檢測(cè)儀,連續(xù)監(jiān)測(cè)料倉(cāng)內(nèi)的CO濃度。當(dāng)出現(xiàn)超溫或CO濃度超標(biāo)時(shí),觸發(fā)安全保護(hù)。

3.7 焚燒系統(tǒng)調(diào)節(jié)控制及安全保護(hù)設(shè)計(jì)

該工程焚燒系統(tǒng)調(diào)節(jié)控制包括爐膛溫度控制、爐膛壓力控制、床壓(床高)控制、床溫控制、煙氣氧含量控制、汽包水位控制、主蒸汽溫度控制、主蒸汽壓力控制等。

該工程焚燒系統(tǒng)的安全保護(hù)由鍋爐保護(hù)系統(tǒng)(boiler protection system,BPS)和燃燒器管理系統(tǒng)(burner management system,BMS)實(shí)現(xiàn)。鍋爐保護(hù)安全停機(jī)觸發(fā)條件包括汽包水位過(guò)高/過(guò)低、主蒸汽溫度過(guò)高、爐膛壓力過(guò)高/過(guò)低、爐膛溫度過(guò)高/過(guò)低、床溫過(guò)高/過(guò)低、引風(fēng)機(jī)跳閘、流化風(fēng)機(jī)跳閘、流化風(fēng)量過(guò)低、二次風(fēng)機(jī)跳閘、固體給料系統(tǒng)跳閘、儀表氣壓力過(guò)低、系統(tǒng)電源消失、急停按鈕按下等。除上述保護(hù)之外,BPS/BMS還包含鍋爐吹掃、火焰檢測(cè)及滅火保護(hù)、燃?xì)馊紵髀?lián)鎖保護(hù)等相關(guān)保護(hù)。

安全保護(hù)系統(tǒng)的控制器硬件一般會(huì)被建議獨(dú)立設(shè)置,即物理上采用完全獨(dú)立的硬件。但隨著技術(shù)的進(jìn)步,“獨(dú)立設(shè)置”的實(shí)現(xiàn)方案也在不斷多元化。該工程焚燒系統(tǒng)的控制器采用西門子的SIMATIC S7 F/FH系列過(guò)程安全系統(tǒng)。該系列控制器能夠在一個(gè)CPU內(nèi)并行處理標(biāo)準(zhǔn)應(yīng)用和安全應(yīng)用程序,且標(biāo)準(zhǔn)應(yīng)用和安全應(yīng)用的程序嚴(yán)格保持相互隔離,不會(huì)相互影響,其安全性也得到了相應(yīng)的國(guó)際安全認(rèn)證。因此,該工程焚燒系統(tǒng)的調(diào)節(jié)控制與安全保護(hù)共用一套冗余架構(gòu)的SIMATIC S7 F/FH系列控制器硬件,在保證系統(tǒng)安全的前提下,更加經(jīng)濟(jì)合理。然而,無(wú)論在安裝還是使用維護(hù)過(guò)程中,控制站的I/O卡件和信號(hào)接入裝置相互影響的可能性很大。因此,用于BPS/BMS系統(tǒng)的觸發(fā)安全停機(jī)的相關(guān)信號(hào)及控制命令均采用硬接線,直接接入物理設(shè)置完全獨(dú)立的安全I(xiàn)/O柜中,并且安全I(xiàn)/O柜中的卡件均采用故障安全型。此外,BPS/BMS系統(tǒng)中用于故障安全停機(jī)的儀表采用“三取二”原則進(jìn)行冗余設(shè)置。

4 結(jié)論

本文以上海市白龍港污泥處理二期工程為例,對(duì)超大型污泥干化焚燒工程自控系統(tǒng)的設(shè)計(jì)要點(diǎn)及實(shí)現(xiàn)方案進(jìn)行研究。該項(xiàng)目自2020年08月建成投運(yùn)以來(lái),目前日處理量已達(dá)到設(shè)計(jì)規(guī)模。經(jīng)過(guò)運(yùn)行驗(yàn)證,自控系統(tǒng)達(dá)到了設(shè)計(jì)預(yù)期。因此,本文對(duì)于超大型污泥干化焚燒工程自控系統(tǒng)設(shè)計(jì)的主要結(jié)論如下。

①“泥水協(xié)同”的5級(jí)自控系統(tǒng)架構(gòu)滿足大型處理廠“泥水協(xié)同”統(tǒng)一運(yùn)管、協(xié)同調(diào)度的需求,車間組集中調(diào)度監(jiān)控級(jí)為大型處理廠實(shí)現(xiàn)數(shù)字化轉(zhuǎn)型提供了良好的架構(gòu)基礎(chǔ)。

②污泥處理集中調(diào)度監(jiān)控中心和各車間控制室的選址及布局設(shè)計(jì)在滿足空間布置的基礎(chǔ)上,應(yīng)充分考慮人員工作環(huán)境、巡檢便利,以及對(duì)少人值守工廠的適用性,體現(xiàn)“以人為本”設(shè)計(jì)理念的人性化功能需求。

③處理單元現(xiàn)場(chǎng)控制站應(yīng)按照干化系統(tǒng)、焚燒系統(tǒng)、公輔系統(tǒng)分布式設(shè)置,控制器硬件均采用冗余架構(gòu),現(xiàn)場(chǎng)控制級(jí)網(wǎng)絡(luò)和檢測(cè)執(zhí)行級(jí)現(xiàn)場(chǎng)總線均采用雙網(wǎng)冗余拓?fù)浣Y(jié)構(gòu)。

④各處理單元車間監(jiān)控級(jí)之間對(duì)等互通,通過(guò)軟件操作權(quán)限設(shè)置確保安全管理,可實(shí)現(xiàn)各處理單元車間監(jiān)控級(jí)的相互操作和互為備用,極大地提升了車間分散化布局運(yùn)維管理的靈活度和便利性。

⑤干化機(jī)出泥含水率和處理能力的調(diào)節(jié)控制應(yīng)根據(jù)干化機(jī)工藝特點(diǎn),選擇簡(jiǎn)便、穩(wěn)定、可靠且高效的調(diào)節(jié)控制方式。

⑥干化機(jī)循環(huán)載氣氧含量保護(hù)、流化床溫度保護(hù),以及干污泥存儲(chǔ)過(guò)程中的溫度保護(hù)、CO保護(hù)等是保障干化系統(tǒng)安全的重要手段,但并非首選保障手段。干化系統(tǒng)的安全保障措施應(yīng)首先從保證干化系統(tǒng)內(nèi)部貧氧惰性環(huán)境、減少干化粉塵形成等工藝設(shè)計(jì)入手。

⑦焚燒系統(tǒng)調(diào)節(jié)及保護(hù)在滿足鍋爐制造廠的要求的基礎(chǔ)上,參考了國(guó)內(nèi)小型火力發(fā)電廠相關(guān)設(shè)計(jì)規(guī)范。

⑧焚燒系統(tǒng)保護(hù)控制器硬件應(yīng)選用安全型。在滿足安全認(rèn)證的前提下,BPS和BMS控制器硬件可以不獨(dú)立設(shè)置。焚燒保護(hù)用I/O卡件和信號(hào)接入裝置應(yīng)與其他非焚燒保護(hù)用物理設(shè)置相互獨(dú)立。應(yīng)采用硬接線直接接入信號(hào)及控制命令,用于故障安全停機(jī)的儀表宜采用“三取二”原則進(jìn)行冗余設(shè)置。

近年來(lái),國(guó)內(nèi)污泥干化焚燒工程實(shí)踐案例逐漸增多。隨著設(shè)計(jì)和運(yùn)行經(jīng)驗(yàn)的積累,污泥干化焚燒工程自控系統(tǒng)設(shè)計(jì)將不斷完善,為污泥干化焚燒工程安全、可靠、高效的運(yùn)行提供保障,同時(shí)也將向標(biāo)準(zhǔn)化、數(shù)字化、智能化方向加速發(fā)展[10-12]。