汽車前擺臂襯套疲勞耐久優化研究

吳云飛

(本特勒投資(中國)有限公司)

隨著汽車工業的不斷發展,環保、舒適性、可靠性等方面的要求成為人們購買汽車時越來越重要的性能要求。橡膠元件以其隔振性能好、具有彈性特征及衰減特性等優點,已成為汽車上不可或缺的重要元件。為了隔離因道路的不平整而引起的振動噪聲,在汽車的懸架系統中大量采用了橡膠襯套等彈性元件[1]。橡膠襯套在車輛行駛中承受來自懸架的沖擊力,處于交變的多軸應力狀態下,在較低載荷時就會發生疲勞破壞[2]。所以橡膠襯套零件的疲勞耐久是目前襯套開發中較常遇見的問題。橡膠襯套的疲勞壽命通常分為2 個階段,分別是裂紋萌生階段和裂紋擴展階段。裂紋萌生階段即裂紋成核階段,裂紋萌生壽命占橡膠疲勞總壽命的絕大部分[3,4],因此可以只考慮裂紋萌生壽命。預測橡膠件裂紋萌生壽命可以采用裂紋萌生法,也可以采用基于斷裂力學的裂紋擴展法[5,6]。裂紋擴展法需要合理地假設裂紋的位置、形狀等,預測計算相對困難,通常采用裂紋萌生法。如何可靠地確定材料疲勞參數,準確及經濟地計算多軸工況下的橡膠襯套疲勞損傷是目前一直致力研究的問題。本文研究的是一種麥弗遜式懸架的前下控制臂后襯套,該襯套為了兼顧舒適性和操穩性要求[7-9],Y 方向通常設計成空心結構,橡膠部分與外管之間留有一定的空隙。這樣的襯套設計在一些特定的工況下Y 向會受到比較大的沖擊力,主簧靠近空心區域往往容易出現疲勞開裂問題。本文首先對橡膠疲勞壽命失效機理進行了闡述,然后具體針對某車型擺臂襯套開裂問題進行了系統地分析,找到了根本原因,對襯套進行了詳細的設計優化,開展了相應的設計驗證,最終解決了開裂問題。

1 橡膠襯套疲勞失效機理和疲勞壽命預測

1.1 橡膠襯套疲勞失效機理

橡膠襯套的疲勞失效是由于橡膠材料在受到重復的拉壓載荷過程中,部件承受的局部變形應力超過了橡膠材料本身的延伸率或極限應力時出現破壞。根據分子運動理論,橡膠襯套的疲勞破壞的根本原因是由于橡膠分子鏈上的化學鍵發生斷裂。也就是所謂的部件在受到周期拉壓載荷作用過程中,載荷不斷地集中在化學鍵能比較薄弱的部位,從而產生微裂紋,繼而發展成肉眼可見的裂紋,并隨著時間的發展進一步擴展,因此橡膠部件的疲勞壽命通常分為2 個階段,分別為裂紋萌生階段和裂紋擴展階段。

裂紋萌生法又叫裂紋成核法,裂紋成核法是在受到周期性的應力應變時間歷程下預測成核壽命,可以定義裂紋達到一定尺寸所需的循環次數。裂紋萌生法是用應力和應變形式表示的,使用起來比較方便,也是常用的方法。裂紋擴展法是基于斷裂力學理論的基本原理,它是在給定裂紋的幾何形狀和能量釋放率歷程的條件下,來預測橡膠部件的特定裂紋的擴展壽命。

1.2 橡膠襯套的疲勞壽命預測

根據橡膠疲勞的失效本質對于橡膠襯套的疲勞壽命預測需要用到相應的CAE 疲勞計算軟件,疲勞壽命預測應根據部件3D 數模建立有限元模型,然后再用Abaqus 或者其它疲勞計算軟件加載部件受到的載荷從而計算橡膠襯套部件的損傷和壽命。

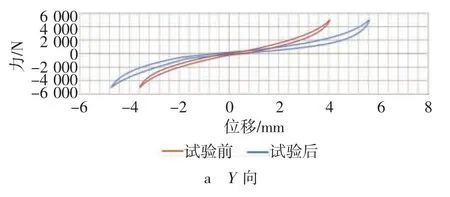

2 整車路試后襯套疲勞問題描述

本文研究的控制臂后襯套設計如圖1 所示,部件主要包含金屬外管、橡膠主簧和金屬內芯。由于剛度目標定義的要求,金屬內芯設計為內芯中部橢圓結構。此控制臂襯套在設計開發整車路試驗證過程中試驗循環至40%左右出現嚴重開裂,如圖1 所示,開裂深度達到了粘接面的30%左右,空心方向橡膠磨損也很嚴重,初步判斷此襯套開裂問題為橡膠疲勞破壞。對試驗零件進行剛度測試,測試試驗前后襯套的剛度損失曲線如圖2 所示,Y 向(空心方向)40%,Z 向剛度損失29%,均超過剛度損失目標值[10]。

圖1 后襯套開裂

圖2 后襯套疲勞前后Y 和Z 向剛度曲線

3 開裂原因分析

針對后襯套出現的疲勞問題,通過運用FTA 故障樹分析工具,經過從零件設計規范、試驗驗證及供應商制造工藝,到運輸、儲存,再到主機廠裝配、整車道路試驗和實際路試路況載荷等所有環節進行排查和分析,從而找出了問題的根本原因。

3.1 FTA 故障樹分析

運用FTA 針對后襯套疲勞開裂問題進行系統分析,最終發現根本原因是設計問題,分析結果如圖3 所示。首先針對零部件的質量問題進行排查,包括零件的尺寸、剛度、橡膠原材料的粘接性能等進行排查,確認零件并無質量問題。然后對客戶路試規范進行分析,確認客戶是否按照標準路試規范執行。最后分析零件的設計規范和設計輸入方面,通過對比整車試驗載荷與設計輸入路譜載荷,發現實際路試疲勞載荷路譜損傷大于設計載荷路譜損傷。再次通過CAE 對比計算實際路試路譜中襯套的疲勞性能,襯套疲勞耐久確實不滿足實際道路譜的損傷。從而分析出襯套在整車路試中疲勞開裂的根本原因為實際路試載荷損傷遠大于設計輸入載荷損傷。

圖3 后襯套疲勞問題FTA 故障樹分析

3.2 路譜損傷對比分析

控制臂襯套在前期設計輸入的路譜載荷疲勞計算下,疲勞壽命結果是滿足要求的,但實際路試中卻發生問題。分析發現實際路試試驗場地的路譜損傷與設計路譜損傷存在較大差異,實際路試的路譜疲勞載荷路譜損傷大于設計路譜。從表1 可知,實際路試路譜X 方向的載荷損傷是設計路譜的2 倍,實際路試路譜Y 方向的載荷損傷則是設計路譜的十幾倍,由此分析可知此襯套出現疲勞失效的原因可能是實際路試載荷譜損傷過大,與前期設計輸入不一致導致的。

表1 實際路試與實際路譜球頭銷點載荷對比

3.3 疲勞計算

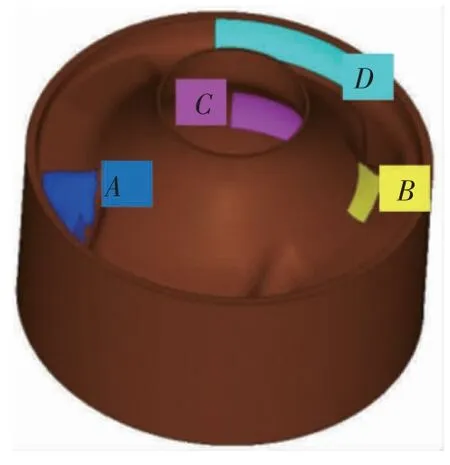

首先使用Hyperworks 11.0 導入此襯套3D 數據,使用軟件劃分網格模型如圖4 所示。疲勞計算運用Abaqus 軟件,疲勞計算約束邊界條件非常重要,如何使CAE 理論計算的邊界條件與實際在整車過程中狀態基本一致是CAE 計算的一個關鍵點。此襯套計算約束邊界條件為約束外徑表面6 個方向自由度,來模擬橡膠襯套固定在臺架上的效果。在襯套幾何中心點處建立1 個參考點,將橡膠襯套內管外表面與該參考點耦合到一起,在該參考點上施加疲勞載荷,模擬平動和扭轉在不同相位下的工況。根據損傷等效原則,對采集的實際路試路譜轉化成疲勞損傷等效的塊譜,轉化后的塊譜用于CAE 計算分析。圖5 為襯套熱點區域標識圖。

圖4 襯套有限元模型

圖5 襯套熱點區域標識

圖5 中顯示了襯套的A、B、C、D 共4 個關鍵區域,通過CAE 疲勞計算襯套熱點區域A、C、D 疲勞損傷都大于1,計算結果如表2 所示。計算結果可知,在實際的路試路試載荷譜下設計不滿足要求,需要進行優化。

表2 襯套典型位置疲勞損傷值

4 問題優化方案

針對此襯套疲勞開裂問題,已經排查明確了非質量問題,開裂的主要原因是由于實際路試的載荷比設計輸入載荷過大導致,基于此考慮對設計結構進行優化以提高襯套的疲勞壽命。

4.1 優化方案

對于疲勞開裂問題,對襯套結構進行相應的優化,減小內管球形直徑增加主簧部分橡膠的材料以降低同載荷下的應力水平,優化橡膠過渡圓角,增加縮徑比等來提高疲勞性能,新設計襯套結構如圖6 所示。對優化后的襯套結構重新進行CAE 分析,針對熱點區域A、B、C、D 的疲勞壽命進行比較,優化后的疲勞壽命如表3 所示。優化后的設計疲勞損傷均小于1,滿足設計要求。A 區域提升較多,此位置正是襯套開裂位置,但CAE 改善效果只能作為參考,建議零部件試驗或者整車試驗驗證優化效果[6]。

表3 原設計與優化設計疲勞損傷對比

圖6 設計優化襯套結構

4.2 新設計零件臺架和整車驗證

路譜中X 和Y 向載荷以及Rx對襯套的疲勞損傷在總損傷中占比是最大的,通過這3 個方向載荷與整體路譜損傷對比,確定了試驗驗證的載荷和路譜加載方向即是Fx、Fy載荷和Rx方向的扭轉載荷。新零件試驗臺架設計工裝如圖7 所示。

圖7 襯套臺架試驗工裝

新設計襯套零件在試驗運行到100%時,剛度損失低于20%。同時在試驗運行到100%時檢查襯套狀態,零件只在空心方向輕微磨損,主簧無開裂,臺架試驗結果滿足100%RLD 的要求。新零件重新搭載整車路試,路試完成100%時未出現明顯開裂問題,優化后的設計也通過了整車驗證。

5 總結

本文所研究的后襯套在路試至40%左右出現開裂問題,通過對整車路試的路譜進行分析和研究發現,后襯套疲勞開裂問題產生的原因是實際整車路試路譜損傷比原設計路譜損傷大,在實際路試情況下襯套受到大載荷的影響從而使襯套提前出現疲勞開裂的問題。本文結合實際的工程開發情況,通過FTA 故障樹分析找出根本原因,然后對襯套進行設計優化,最終提升了襯套的疲勞性能,對于襯套的疲勞優化設計有一定的參考意義。