基于分層模型的溶液除濕谷物就倉干燥系統性能及能耗

彭冬根,聶江濤,陳文華

(南昌大學建筑工程學院,南昌330031)

0 引 言

中國的主要糧食作物在其收獲后含水率普遍較高,每年因不能及時干燥而發芽或霉變等造成的損失占收獲糧食至少5%以上[1]。且隨著糧食產量逐年增長,對濕糧進行干燥并入庫儲存問題也日益突出[2]。在目前糧食干燥技術中[3-8],就倉干燥可實現將高含水率谷物在倉內干燥至安全水分并儲藏,具有可減少中轉、運輸等環節,一次性處理數量大,能較大限度地保持谷物品質等優點[1]。

根據入倉的空氣狀態,谷物就倉干燥方式主要為自然通風干燥和加熱通風干燥。自然通風干燥簡單且實用,但存在干燥周期長,受天氣影響大等問題[9];加熱通風干燥可較好地解決上述問題,但應合理控制空氣溫度以保證谷物的品質,空氣溫度較高時干燥稻谷會降低其相關品質[10-11]。相關稻谷干燥研究表明,干燥空氣含濕量比空氣溫度對干燥速率的影響要大[12];對干燥空氣除濕處理具有提高干燥速率的更大潛力,低溫、低相對濕度的干燥空氣對稻谷的色澤沒有不利影響[13]。溶液除濕技術[14-15]利用吸濕能力強的液體(如LiCl溶液[16])對潮濕室外空氣處理可獲得低溫、低濕干燥空氣,Ertas等[17]利用混合鹽溶液進行干燥試驗,結果表明液體干燥劑系統干燥花生和其他農產品具有良好的應用前景,Dorouzi等[18]研制了一種液體干燥劑輔助太陽能干燥裝置以干燥番茄片,但此技術對于谷物就倉干燥領域的應用較少。除濕鹽溶液可去除空氣中的部分霉菌、細菌[19],利于谷物干燥完成后的儲存。在溶液除濕系統中,再生器和除濕器分別需要熱源和冷源,而熱泵可較好地可以結合系統中除濕及再生兩個過程,且作為驅動熱源具有不受地域限制和天氣影響等特點[20],可知其應用于谷物干燥范圍廣,普遍性較高。畢文雅等[2]指出,針對中國當前糧食干燥存在的地域遼闊、各地氣候差異大等問題,要較好地解決濕糧的干燥問題需因地制宜采用多種干燥方式。合理的采用不同谷物就倉干燥方式是糧食干燥領域的有益嘗試,對發展谷物就倉干燥新技術具有較大意義。

本文為實現安全且高效的糧食干燥過程,提出一種基于分層模型的熱泵驅動溶液除濕谷物就倉干燥系統,模擬在不同天氣條件下的稻谷干燥情況,對干燥完成時間、系統單位能耗和總耗能、干燥后頂層稻谷干物質損失和色澤等方面進行研究,可為實現安全、高效且節能的谷物就倉干燥提供一種選擇。

1 系統結構組成

系統原理圖如圖1所示,系統由溶液除濕和就倉干燥兩個部分組成。溶液除濕部分對室外空氣進行除濕處理獲取低含濕量的干燥空氣,就倉干燥部分利用上述空氣換熱升溫后進行糧食干燥降水。系統包括以下三個循環過程:

溶液除濕循環。濃溶液進入除濕器與待處理空氣接觸進行熱質交換成為稀溶液后,經溶液泵送至溶液—溶液熱回收器中換熱升溫,又經過冷凝器再次升溫后進入溶液再生器中,被再生空氣處理再次成為濃溶液,然后再回至溶液—溶液熱回收器中與稀溶液進行熱交換降溫,之后在蒸發器中進一步降溫進入除濕器進行下一輪循環。在循環過程中,采用熱回收器有利于提高除濕效率。

制冷劑循環。制冷劑首先通過壓縮機從低壓變為高壓狀態,然后在冷凝器中放量將熱量傳遞給稀溶液,隨后通過膨脹閥后又變為低壓狀態,進入蒸發器吸收濃溶液的熱量,之后進入壓縮機完成一輪循環。

空氣循環。再生器側為再生空氣循環,環境空氣進入再生器中使溶液再生后進入空氣與空氣換熱器中與出除濕器的干燥空氣進行換熱,隨后進入環境空氣中。除濕器側為干燥空氣循環,經除濕器除濕處理后的干燥空氣進入空氣與空氣換熱器中與再生空氣進行換熱加熱后,采用上行式通風進入糧倉干燥。一般而言,干燥空氣中攜帶微量的溶液離子不會產生安全性問題[19]。將出倉空氣與室外空氣含濕量進行對比,采用含濕量低的空氣進入除濕器循環。若出倉空氣含濕量低于室外空氣則可直接進入除濕器中循環(開啟空氣閥2,關閉空氣閥1,3),否則采用室外環境空氣進行循環(開啟空氣閥1,3,關閉空氣閥2)。此過程可較好地提高除濕器的除濕效果以及利用再生空氣產生的熱量用于加熱入倉干燥的空氣,有效地提高系統的干燥效能。

2 模型的建立

2.1 除濕器/再生器模型

溶液除濕/再生系統采用叉流裝置,采用下列假設[21]來簡便分析其熱質交換過程:溶液與空氣進行的熱質交換為穩態過程,物性參數為常數;除濕/再生裝置填料與外界環境無熱質交換,裝置中為絕熱除濕或再生過程;溶液在填料上噴灑均勻,認為傳熱與傳質過程面積相等;將叉流除濕過程簡化為二維傳熱傳質過程,熱濕傳遞僅在溶液和空氣流動方向進行;忽略在溶液和空氣流動方向的導熱和質量擴散,只考慮對流傳熱傳質。叉流裝置除濕/再生過程的能量和質量守恒方程如下:

空氣側熱質交換

空氣與溶液熱質守恒

式中ma,ms分別為風量和溶液的質量流量,m3/(h·t),kg/s;ha,hs,heq分別為空氣、溶液及與溶液平衡的空氣焓值,kJ/kg;ωa,ωeq為空氣及與溶液平衡的空氣含濕量,kg/kg;ξ為溶液的質量分數,%;γ為水蒸發潛熱,kJ/kg;NTU為溶液和空氣傳熱單元數;Le為劉易斯數;L,H分別為裝置的長和高,m;x,y分別為沿空氣和溶液流向的局部坐標,m。

2.2 熱泵數學模型

2.2.1 冷凝器和蒸發器數學模型

冷凝器和蒸發器內制冷劑和冷卻(凍)水基于能量守恒傳熱數學模型為

式中Qc為熱泵冷凝器釋放熱量,kW;Qe為熱泵蒸發器吸收熱量,kW;mw,c,mw,e,mref分別為冷卻水、冷凍水、制冷劑的質量流量,kg/s;Cp,w,c、Cp,w,e為冷卻水和冷凍水的比熱,kJ/(kg·℃);tw,in,c、tw,out,c為冷卻水的入口及出口溫度,℃;tw,in,e、tw,out,e為冷凍水的入口及出口溫度,℃;hc,in、hc,out、he,in、he,out分別是冷凝器中制冷劑和蒸發器中制冷劑的入口和出口焓,kJ/kg。

2.2.2 壓縮機數學模型

壓縮機運行時是一個涉及傳熱、傳質較為復雜的多變壓縮過程,為了方便分析,采用下列假設[22]:

認為壓縮機氣缸內的氣體壓縮為理想絕熱壓縮過程;

在絕熱壓縮過程中,氣體的絕熱指數保持恒定;

認為壓縮機腔吸氣與排氣過程為等壓過程,壓力分別與蒸發壓力和冷凝壓力相等;

不考慮潤滑油對制冷劑熱工特性及壓縮機運行的影響。

經上述假設數學模型簡化為

式中Ti、To分別為壓縮機進出口溫度,K;Pc、Pe分別為冷凝器壓力和蒸發器壓力,Pa;Vth為壓縮機的理論容積排氣量,m3/s;Wp為壓縮機耗功,kW;k為壓縮機的絕熱指數;ηv為壓縮機的容積效率;vp,in為壓縮機的制冷劑氣體進口比容,m3/kg;hp,in、hp,out分別為壓縮機進出口制冷劑焓,kJ/kg。

2.2.3 膨脹閥數學模型

熱力膨脹閥的制冷劑流量計算公式如下[22]

式中Av為膨脹閥的通道面積,m2;CD為流量系數;ρev,in為膨脹閥的制冷劑進口密度,kg/m3;vev,in、vev,out為膨脹閥進出口制冷劑比容,m3/kg。

2.3 熱回收效率模型

可假定工質在熱回收器內物性參數不變且熱回收器對環境無散熱來簡化熱回收效率數學模型。空氣-空氣熱回收器的換熱效率ε計算公式為[23]

式中(qmc)min、(qmc)max分別為換熱器中兩種流體的質量流量與其比熱乘積之間的小者與大者;NTUhe為換熱器傳熱單元數。

溶液-溶液熱回收器兩側換熱溶液的流量和比熱都近似相等,其換熱效率ε由如下公式計算

式中k為傳熱系數,kJ/(m2·K);A1為接觸面積,m2。

2.4 就倉干燥分層模型

文章采用Soponronnarit熱平衡模型[24],將糧堆分為若干個均勻的薄層,在特定的谷物薄層和較小的干燥時間步長之下,假定空氣和谷物僅為熱平衡狀態。平衡水分方程采用修正的Chung-Pfost方程形式,并通過曲線擬合來提高與中國《儲糧機械通風技術規程》規范所示稻谷解吸濕平衡水分的吻合度,確定了各常數項值(A=409.208 7,B=0.181 26,C=26.424 48)和相關系數(R2=0.995 12)。薄層干燥方程為 Page方程形式,采用Ondier等[13]對稻谷進行了低溫和低相對濕度薄層干燥的試驗研究所述方程。基于此熱平衡模型形式,將其中平衡水分方程和薄層干燥方程進行適當修改,來對文章所述溶液除濕谷物就倉干燥進行研究。具體方程形式如下:

能量平衡方程

質量平衡方程

平衡水分方程

薄層干燥方程

式中ca、cv為空氣、水蒸氣比熱容,kJ/(kg·K);cpw為谷物的比熱,kJ/kg;To、Tf為干燥前、后空氣溫度,℃;θ為谷物溫度;Wo、Wf為干燥前、后空氣含濕量,kg/kg;R為干顆粒質量與干空氣質量的比值;Me為平衡含水量(干基),%;RH是空氣相對濕度,A、B和C是特定的經驗常數;MR為水分比;Mi、M為初始含水率、干燥后的含水率(干基),%;t為干燥時間,h;k,n為干燥常數。

采用Seib等[25]建立了稻谷干物質損失(DML)方程,結果表明水稻干物質的損失取決于稻谷溫度和含水率,并考慮呼吸作用的產熱產濕,如下

式中DML為干物質損失;t為儲存時間,10-3h;T為谷物溫度,℃;MC為濕基水分含量;λ、θ、β、γ為常數;ΔTh為谷物上升的溫度,℃;ΔMh為谷物增加的水分(干基)。

Bason等[26]研究發現稻谷的黃變率(Yellowness)可由空氣溫度和相對濕度及大氣成分來確定。如下公式

式中k為稻谷黃度變化率常數(每天);aw為水活度(=RH/100);[O2]為谷物中的氧氣濃度,mol/m3;α、β、δ、γ為常數。

Soponronnarit等[27]根據試驗數據,通過線性回歸所得稻米的白度值(Whiteness)經驗方程如下

式中b為稻谷黃度變化率(每天);Wh為稻谷的白度值。

2.5 系統性能評價指標

谷物干燥的單位能耗計算公式如下[28]

式中Ew為降低糧食水分的單位能耗,kW·h/(%·t);E總為干燥總耗能,kW·h;m1為被干燥糧食的初始質量,t;W1為被干燥前糧食的初始平均水分含量;W2為被干燥后糧食的平均水分含量。

3 模型驗證

對于文章所述基于分層模型的溶液除濕谷物就倉干燥系統中主要模型的準確性可進行模型驗證,在同樣條件下,利用模擬計算的結果與目前已有文獻中試驗所得數據進行對比分析。采用文獻[29-30]中的熱泵的制冷量Qe和制熱量Qc以及文獻[31]中的除濕器的除濕率mde和再生器的再生率mre來分別驗證熱泵模型以及除濕器和再生器模型;利用文獻[32]中干燥過程中谷物含水率變化來驗證谷物就倉干燥模型。

模型驗證結果如圖2所示。可知熱泵模型和除濕器/再生器模型相對誤差范圍均處于±15%以內,谷物含水率試驗值與模型值誤差總體范圍為±5%以內。各模擬值與試值之間誤差較低,從而分別驗證了熱泵、除濕器/再生器模型以及谷物就倉干燥模型的準確性。

4 模擬結果分析

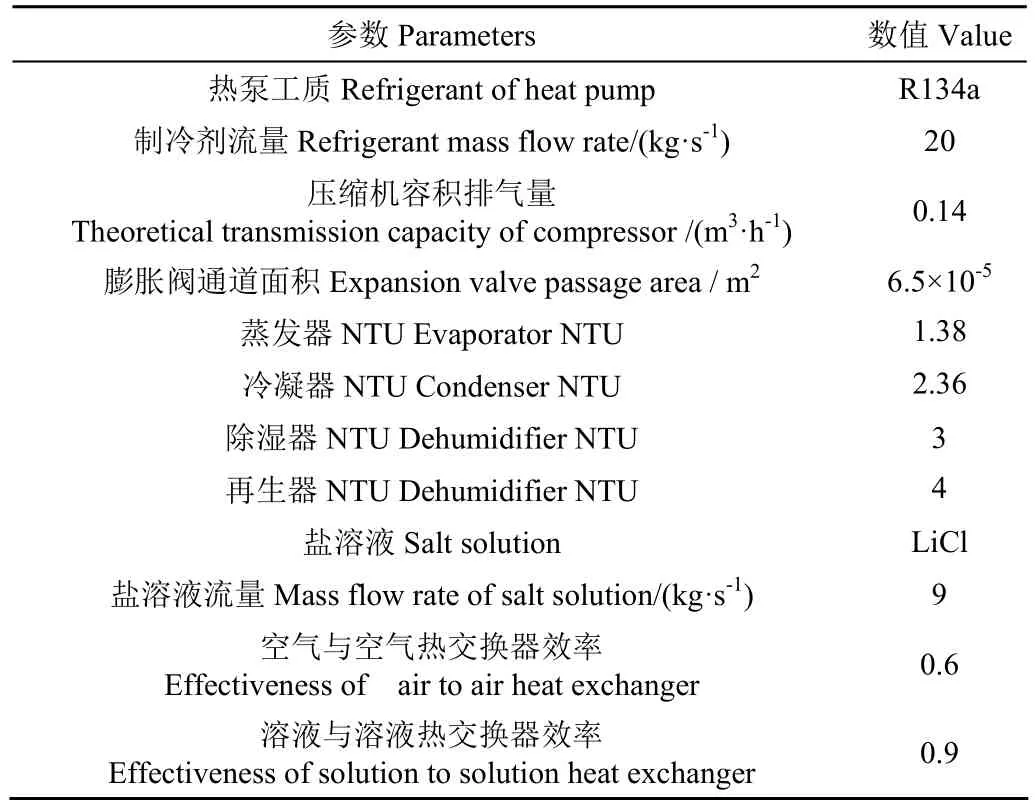

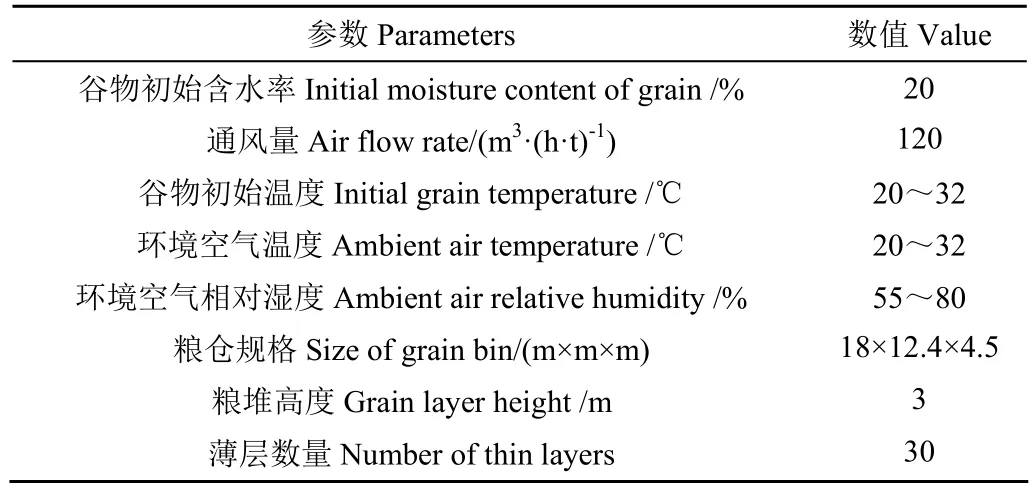

根據上述構建的系統結構形式及各部件的數學模型,利用程序編譯模擬來研究熱泵驅動的溶液除濕系統在不同天氣條件下的谷物就倉干燥過程。表1為熱泵驅動溶液除濕系統相關參數,糧倉谷物以及天氣等相關參數如表2所示。選取的天氣參數范圍為典型氣象年下全國大部分地區稻谷收割時節的天氣參數月平均值所處范圍,谷物類型為秈稻,谷物初始溫度為相應室外天氣溫度,風量為文獻[28]中根據糧堆高度以及初始谷物含水率確定的最低風量,由于系統中糧倉采用上行式通風,干燥過程頂層(N30)谷物為最不利層,故研究基于分層模型下頂層谷物達到規范的安全水分13.5%的相關參數變化。

表1 熱泵驅動溶液除濕系統相關參數Table 1 Related parameters of the liquid desiccant dehumidification system driven by heat pump

表2 糧倉、谷物及天氣相關參數Table 2 Related parameters of grain bin, grain and weather

4.1 干燥完成時間及水分變化

圖3為頂層稻谷干燥至安全水分所需時間隨著室外空氣狀態的變化及南昌夏季(7月)平均溫濕度參數(Ta=29.4 ℃,RH=74.8%)下各層谷物水分變化情況,完成干燥所需時間整體范圍為194~358 h,不同天氣狀態下差別較大。在相同室外空氣溫度下,隨著相對濕度增大完成干燥的所需時間增長;在相同相對濕度下,完成干燥的所需時間隨著溫度的上升而降低,表現為室外空氣溫度較高或相對濕度較低的狀態下有利于系統的干燥速率的提升。可以看到各相同室外空氣溫度,在特定相對濕度降幅下完成干燥所需的時間差在溫度較低時較長,例如溫度為20 ℃時,相對濕度由65%降為55%兩者完成干燥時間差為48 h高于30 ℃時的23 h,這也表明進行除濕干燥時溫度較低時對提升干燥速率有更高的潛力。

由圖3b南昌夏季平均溫濕度參數下各層稻谷水分變化可知干燥過程中干燥區自下而上遷移,底層稻谷水分降低較快而率先達到平衡水分,之后中上層稻谷水分逐漸降低至安全水分以下,而頂層稻谷作為最不利層最后達到安全水分。

對于溶液除濕系統干燥下的完成干燥時間可與規范[28]中的安全干燥期要求進行對比,在選定的初始水分 0.2下,規范中所述糧溫為 20 ℃和 25 ℃下的安全干燥期分別為21 d(504 h)和14 d(336 h),由圖3a可知在兩種糧溫下并于圖中相對濕度范圍內均在規范中安全干燥期以內完成干燥。表明在此選定相關參數下,采用系統溶液除濕系統干燥能滿足干燥時間要求,從而確定了其在時間規范上的可行性。

4.2 頂層稻谷干物質損失和白度值

圖4為系統在各天氣參數下干燥完成后的頂層稻谷的干物質損失和白度值變化情況,整體范圍下干物質損失為0.33%~0.52%,相關標準規定DML<0.5%為谷物不發生霉變[25];白度初始值為 51.5,干燥后為 51.331~51.452,整體干燥后白度色澤差距較小,均遠高于市場可接受水平(>45)。在相同的相對濕度下,干物質損失和白度值分別隨著溫度的上升而增加和降低;但在各相同溫度下,隨著空氣相對濕度增大干燥后的頂層稻谷干物質損失出現先降后增而白度值先增后減的變化趨勢。此結果是由經過出倉空氣與室外空氣的對比導致入倉空氣狀態變化,而稻谷溫度和含濕量相應地變化所致。

如圖5看到,以22 ℃為例,室外空氣相對濕度為65%時,入倉空氣和谷物溫度出現拐點時間較短;而相對濕度為55%增為65%時,出現拐點的時間大大增長,出現拐點前為室外空氣進入除濕器,導致入倉空氣溫度較高,相應地導致谷物溫度較高,在此范圍內隨著相對濕度的減小消耗地干物質量增加且谷物白度值降低。此外可以看到,此時整個干燥過程入倉空氣以接近于室外空氣溫度、低相對濕度的狀態進入糧倉干燥,也驗證了采用低溫干燥的熱平衡模型以及薄層干燥方程選取的恰當性。

由上述可知,室外空氣溫度較高時干燥后稻谷的干物質損失和白度值品質指標不如溫度較低時,亦知南昌地區夏季參數下干燥不如秋季參數,且溫度過高時會出現頂層稻谷干物質損失大于 0.5%而導致發生霉變的情況。發現室外空氣相對濕度范圍為55%~80%范圍內,可知溫度為30 ℃以下時均能滿足整倉稻谷的干物質損失小于0.5%的要求。

4.3 系統干燥的單位能耗和總耗能

上文對各室外空氣參數下系統完成干燥的所需時間和頂層稻谷相關品質方面進行了研究,得出了相關的結論,下面將研究各室外空氣參數對系統干燥的能耗方面影響。

谷物干燥過程能量消耗來源主要為風機和壓縮機,系統總耗能確定為兩者運行消耗的能量之和。在各天氣參數下采用溶液除濕系統完成干燥后的單位能耗和總耗能變化情況如圖6所示,可以看到如下趨勢:單位能耗和總耗能在相同室外空氣溫度下隨著相對濕度增加而增大,而在相同的相對濕度下隨著溫度的上升而降低。從整體來看,各空氣參數下單位能耗范圍為 2.09~3.25 kW·h/(%·t),總耗能為6 930~9 530 kW·h。根據《儲糧機械通風技術規程》規范中所述的降水通風的要求,Ew需滿足小于2.5 kW·h/(%·t)。在圖6中以Ew=2.5平面為界可以看出,在室外空氣溫度較高的相關參數下單位能耗大多低于規范值,而溫度較低的相關參數下單位能耗較高,以圖中所示室外空氣相對濕度范圍為55%~80%范圍內,可知溫度為 30 ℃以上時均能滿足規范值要求。此處表明在溫度較高的室外空氣條件下更利于溶液除濕系統干燥降低單位能耗值和總能耗,提高干燥的效能。綜上可發現室外空氣溫度為30 ℃時,在55%~80%的相對濕度范圍內,采用溶液除濕系統干燥能很好地滿足干物質損失和單位能耗的雙重規范要求,具有良好的干燥效果。

在典型氣象年天氣參數下,選取南昌地區稻谷夏秋兩季收割季節的室外天氣7月(29.4 ℃,RH=74.8%)和10月(20 ℃,RH=75.6%)月平均溫濕度參數為例,由圖3和圖6中對比可知南昌地區采用溶液除濕系統干燥稻谷在夏季參數下完成干燥的所需時間、單位能耗和總耗能均低于秋季參數,且夏季參數下干燥的單位能耗滿足規范值而秋季參數高于規范值。可知此時夏季參數下采用溶液除濕系統干燥在干燥速率以及系統能耗方面均優于秋季參數,干燥效果較秋季更佳。

4.4 不同干燥形式性能對比分析

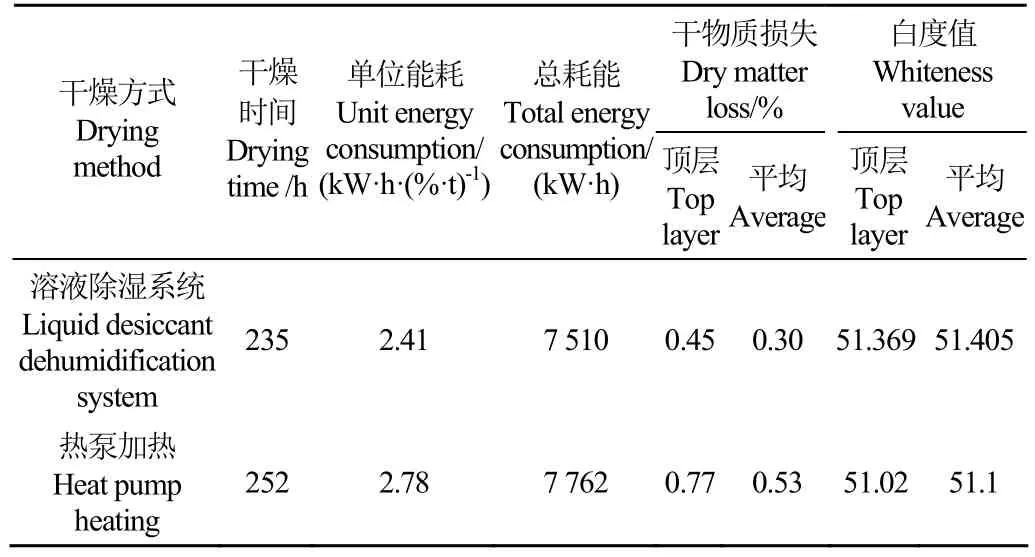

為確定本文所述系統干燥的優越性,與加熱通風干燥進行性能對比分析(表3)。加熱方式選擇為熱泵系統加熱,采用文獻[33]中所述空氣源熱泵原理,熱泵總功率18 kW,每小時制熱量 2.25×105~2.6×105kJ,能效比 3.5~4。選定天氣條件為南昌夏季(7月)平均值參數,谷物初始溫度為室外空氣溫度,其他相關參數為表2中所述。熱泵加熱采用空氣最高溫升計算,干燥完成條件亦為頂層稻谷水分達到13.5%。

表3 兩種干燥方式結果對比Table 3 Comparison of the results of two drying methods

可以看到,在南昌夏季平均溫濕度參數下采用兩種方式干燥,溶液除濕系統的完成時間、系統單位能耗以及總耗能均低于熱泵加熱干燥,頂層稻谷和整倉稻谷平均干物質損失低于熱泵加熱且白度值均高于熱泵加熱,前者整倉稻谷干物質損失均低于0.5%,而后者頂層稻谷出現發生霉變的情況。這表明此時溶液除濕系統干燥與熱泵加熱干燥相比干燥速率較快,能量消耗較少,干燥后谷物相關品質較優,具有優越性。

5 結 論

文章提出一種基于分層模型的溶液除濕谷物就倉干燥系統,建立并驗證系統中各部件數學模型。模擬了系統在不同室外天氣參數下干燥致頂層稻谷達到安全水分的過程,對干燥完成時間、干燥后頂層稻谷干物質損失和白度值、以及系統單位能耗和總耗能進行研究,并將系統與其他干燥方式進行了性能對比,得出以下結論:

1)設計了一種基于分層模型的溶液除濕谷物就倉干燥系統,對系統中各部件數學模型進行準確性驗證;室外空氣經除濕換熱后以接近于室外空氣溫度、低含濕量狀態進入糧倉,從而驗證了就倉干燥模型及方程選取的恰當性;系統充分利用再生空氣熱量以及采用出倉空氣和室外空氣兩者中含濕量較低者進行干燥空氣循環,有效地提高了系統的干燥效能。

2)糧堆高度 3 m、初始水分 0.2的稻谷采用通風量為 120 m3/(h·t)在空氣溫度 20~32℃,相對濕度 55%~80%的天氣參數下干燥致頂層稻谷達到安全水分的過程下,完成干燥所需時間整體范圍為 194~358 h,確定了干燥時間規范上的可行性;干燥后的頂層稻谷干物質損失為0.33%~0.52%,大部分天氣參數滿足規范要求,白度值為51.331~51.452,整體白度值降低較小,色澤較好;單位能耗范圍為2.09~3.25 kW·h/(%·t),總耗能為6 930~9 530 kW·h,大部分天氣參數下滿足單位能耗要求。

3)室外空氣溫度較高時,有利于系統干燥速率的提升以及能耗的降低,但過高的溫度有可能導致頂層稻谷損失較多的干物質;一般而言,夏季參數下系統干燥速率和耗能方面優于秋季參數,而干物質損失和色澤差于秋季參數。可根據不同干燥的目的和天氣條件,制定相應的溶液除濕系統糧食干燥策略。

4)在南昌夏季平均溫濕度參數下,系統在干燥速率、能耗以及干燥后稻谷干物質損失和白度值方面優于熱泵加熱,具有優越性,可實現安全、高效且節能的谷物就倉干燥過程。