傾斜梯形孔式穴施肥排肥器設計與試驗

都 鑫 劉彩玲 姜 萌 袁 昊 戴 磊 李方林

(中國農業大學工學院, 北京 100083)

0 引言

施肥是農作物種植過程的重要環節,是實現農業高產和高效的重要保證[1-5]。在播種過程中,化肥施用普遍采用條施方式,這種方式施肥量大、肥效利用率低,不僅增加了生產成本,還易造成土壤面源污染,制約了農業的可持續發展[6]。肥料穴施技術可實現作物根區定點定量精確施肥,能夠節肥增產,是提高玉米、大豆等作物肥料利用率的有效手段[7-12]。

施肥裝置是推廣應用穴施肥技術的關鍵,國內學者進行了初步研究探索[13]。張勛[14]利用外槽輪式排肥器排出連續肥料流,在開溝器上增設二次成穴機構,實現了肥料穴施,但機構復雜,且難以精確控制每穴排肥量;吳南等[15]利用搖桿控制鴨嘴閥實現肥料成穴,以穴施肥量精度和穴距精度為目標,對行進速度、鴨嘴閥旋轉角度和安裝高度進行了優化分析;張俊雄等[16]以每穴施肥量的變異系數、施肥深度合格率和施肥范圍合格率為目標,研究了將化肥穴施于種子正下方7~23 cm土層內時的作業性能;李沐桐等[17]設計了玉米苗期自動穴施肥控制機構,研究了施肥傳動機構工作參數對施肥控制精準度的影響規律;胡紅等[18]設計了玉米行間定點扎穴深施追肥機,對每穴排肥量、施肥深度和施肥距離進行了研究。

上述裝置主要通過排肥器配合成穴機構實現肥料穴施,其結構復雜、生產效率低。目前,對穴施肥成穴性能的研究主要集中在每穴排肥量及其變異系數、穴距精度及其變異系數等方面,尚未見對肥料落地后的散落分布長度進行相關研究。對穴施肥裝置還處于研究階段[19-21],在生產中尚未見實用、成熟的穴施肥裝備。為此,本文以顆粒肥料為研究對象,設計一種新型穴施肥排肥器,采用固定容積的傾斜梯形槽孔精量充肥,輔以氣流作用將肥料迅速吹出,以實現精量充肥和肥料快速成穴。利用離散元仿真軟件EDEM和流體仿真軟件Fluent對肥料成穴性能進行試驗和優化分析,以確保肥料顆粒群在溝內離散程度最小,提高成穴性能,以期為玉米高效施肥技術的推廣提供理論基礎。

1 整體結構與力學分析

1.1 整體結構和工作原理

傾斜梯形孔式穴施肥排肥器主要包括固定裝置、殼體、下肥口、隔肥板、排肥輪、擋板及吹管、充肥輪、排肥量調節塞、肥箱等部件;按功能和作業順序將工作區域分為充肥區Ⅰ、導肥區Ⅱ、護肥區Ⅲ、排肥區Ⅳ和過渡區Ⅴ,爆炸圖和工作區域如圖1所示。

排肥器工作時,驅動裝置帶動充肥輪和排肥輪同步轉動,隔肥板固定不動,充肥孔在充肥區囊取一定量的肥料,于導肥區將肥料從充肥孔倒進排肥孔,在排肥器殼體、擋板和排肥孔的保護下由護肥區進入排肥區,氣流通過擋板下方的進氣孔作用于排肥孔底部,肥料顆粒在重力、離心力和外部氣流的輔助作用下快速投出。

1.2 關鍵結構設計

1.2.1充肥輪、排肥輪設計

為降低肥料和溝底碰撞產生的散射和彈跳對成穴性能的影響,應盡量降低排肥器離地高度。充肥輪、排肥輪同軸傳動,其直徑過小,傳動軸離地面的高度太低,則秸稈容易纏繞傳動裝置;直徑過大,則排肥器兩側的翼板過長容易夯實溝壁,不利于后續的覆土鎮壓。排肥器和地面、翼板的相對位置如圖2所示。

開溝鏟在工作時將部分土壤抬起并向兩側拋出翻倒,在溝兩側形成土丘,為避免土塊越過翼板落入肥溝,假設土體上抬過程未被壓縮即體積守恒,排肥器離地高度h1滿足

(1)

(2)

式中h0——肥溝深度,一般為80~100 mm

hb——鏟柱寬度,取60 mm

θs——土壤自然休止角,取32°

確定排肥器離地高度h1最小為50 mm。

為避免秸稈纏繞傳動裝置,充肥輪、排肥輪直徑d為

d≥2(hc-h1)

(3)

式中hc——秸稈留茬高度,mm

根據NY/T 995—2006《谷物(小麥)聯合收獲機械作業質量》,秸稈留茬高度一般不高于180 mm,確定充肥輪、排肥輪直徑d為260 mm。

配套鋤鏟式開溝器鏟柱為40 mm×60 mm×3 mm方管,肥溝寬度為40 mm,為使肥料順利落入肥溝,充肥輪、排肥輪厚度ht有

(4)

充肥輪、排肥輪厚度一致,確定充肥輪、排肥輪厚度ht為20 mm。

1.2.2充肥孔、排肥孔設計

充肥孔、排肥孔的結構尺寸、容積以及肥料顆粒在型孔內的排列狀態、受力、穩定程度影響肥料成穴性能。本文選取河南金六順農業有限公司生產的大顆粒尿素為研究對象,測得肥料的平均三軸尺寸、等效直徑、球形率、休止角、體積密度和含水率分別為3.83 mm×3.62 mm×3.45 mm、3.63 mm、0.95、30.4°、984.6 kg/m3、0.11%。

玉米施肥量[22-24]一般為250~600 kg/hm2,穴施肥實現肥際擴展空間與根區空間吻合,可提高肥料利用率、降低施肥量[6],設計玉米施肥量為200~480 kg/hm2。玉米行株距為60 cm×25 cm時,每穴施肥量為3.0~7.2 g,對應每穴尿素顆粒體積為3.05~7.31 cm3。

為便于充肥孔所充肥料順利流入排肥孔,充肥孔底部設計傾角α的傾斜平面,充、排肥孔具體結構如圖3所示。

充肥孔囊取肥料的多少取決于容積大小,其容積計算式為

(5)

其中

l2=l1+httanα

式中V1——充肥孔容積,mm

b——充肥孔、排肥孔寬度,取15 mm

l1——充肥孔間隙長度,mm

l2——充肥孔長度,mm

α——充肥孔底面傾角,取45°

根據排肥量的設計,每穴排肥量為3.0~7.2 g,確定充肥孔長度l2為20~34 mm,通過更換排肥量調節塞的長度改變每穴排肥量,充肥孔間隙長度l1為0~14 mm。

為保證充肥孔內的肥料全部流入排肥孔,有

(6)

式中l3——排肥孔盛肥高度,mm

l0——排肥孔長度,mm

Δb——充肥輪與排肥輪間隙,mm

確定排肥孔長度l0為55.5 mm。

根據排肥孔長度l0、排肥輪直徑d和充肥孔寬度b可得排肥孔沿圓周均布的個數Z最多為24個。假設肥料顆粒可以被迅速投出且忽略空氣阻力,單穴化肥的排肥周期可表示為

(7)

式中t——單穴化肥的排肥周期,s

t1——排肥孔開始轉入排肥區到完全轉入排肥區用時,即排肥用時,s

t2——排肥孔完全轉入排肥區到下一個排肥孔開始轉入排肥區用時,即間隔時間,s

S——株距,m

vm——機器作業速度,m/s

此情況下肥料在肥溝內的離散程度與t1/t正相關,當機器前進速度vm和株距S一定時,t為常數,排肥孔數量Z越少,t2越大,t1越小,肥料的離散程度越小。充肥輪線速度vp與充肥性能有關,排肥孔數量Z不能無限減小[25],因此有

(8)

式中ωd——極限角速度,rad/s

g——重力加速度,m/s2

βd——最大充肥位置與水平面的夾角,為20°~35°

本文設計機器作業速度為3~7 km/h,當βd為20°時,排肥孔數量Z不小于9.62個。

確定沿圓周均布的充肥孔、排肥孔個數各為12個,充肥孔、排肥孔傾角θ根據文獻[25-26]取32°。在機器作業速度為3~7 km/h時,對應充肥輪、排肥輪轉速為16.7~38.9 r/min,在此范圍內充肥輪轉速小于極限轉速,不影響肥料顆粒正常充入型孔。

1.3 力學分析

1.3.1充肥過程力學分析

將型孔內的肥料顆粒視為整體,以肥料群質心為原點O,建立如圖4所示的坐標系,x軸通過原點O與充肥輪圓心P并指向排肥輪外側,y軸垂直于x軸并指向排肥輪轉動方向。

根據型孔內肥料顆粒和充肥區肥料的受力情況,建立受力平衡方程

(9)

式中m——肥料顆粒質量,取0.007 2 kg

θ——充肥孔、排肥孔傾角,取32°

Fc——肥料顆粒的離心力,N

N1——充肥孔內壁對肥料的支持力,N

f1——肥料與充肥孔內壁摩擦力,N

G——肥料顆粒的重力,N

Fv——上層肥料顆粒的垂直壓力,N

β——充肥角,為OP與水平線夾角,表示肥料顆粒可以充入型孔時角度,順時針為負,(°)

Fl——上層肥料顆粒的水平壓力,N

n——充肥輪轉速,r/min

μ1——肥料顆粒與排肥孔壁的摩擦因數,取0.25

本排肥器的肥箱(見圖1)較小(長×寬×高為80 mm×40 mm×100 mm),根據《農業物料學》,可將其對應的充肥區視為淺倉模型,得

(10)

其中

Fv=γsyh

式中K——壓力比

φi——內摩擦角,肥料顆粒取45°

γs——重度,肥料顆粒為9.66 kN/m3

yh——充肥區的肥料體積,取3.2×10-4m3

由式(9)可得

(11)

其中

k2=μ1sinθ-cosθ

j1=k1Fl+k2(G+Fv)

j2=k2Fl-k1(G+Fv)

k1=μ1cosθ+sinθ

由式(11)可知,充肥角β隨充肥輪轉速n增大而增大,為滿足肥料顆粒在充肥輪轉速16.7~38.9 r/min都能充進型孔,選充肥輪轉速n為38.9 r/min,聯立式(10)、(11)得充肥角β為-15.91°。

1.3.2排肥過程力學分析

排肥過程中,型孔中的肥料顆粒受離心力和重力作用沿排肥輪周向和徑向依次排出穴孔,所排出第一粒與最后一粒肥料的時間間隔對穴長分布有直接影響,時間間隔越大穴長越大,氣流輔助排肥可有效增大肥料顆粒排出型孔的速度,減小同一型孔中肥料顆粒排出的時間間隔。

將排肥孔內的肥料顆粒視為整體,以肥料群質心為原點O,建立如圖5所示的坐標系,x軸通過原點O與排肥輪圓心P并指向排肥輪外側,y軸垂直于x軸并指向排肥輪轉動方向。

根據排肥孔內肥料顆粒的受力情況,建立受力平衡方程

(12)

式中ρ——氣體密度,kg/m3

γ——排肥角,為肥料顆粒可以排出型孔時角度,順時針為正,(°)

Fa——正壓氣力,N

CD——顆粒阻力系數

u——氣流速度,m/s

Up——顆粒速度,m/s

由式(12)可得

(13)

其中

q1=sinθ+μ1cosθ

q2=cosθ+μ1sinθ

由式(13)可知,排肥角γ隨排肥輪轉速n增大而增大,為滿足肥料顆粒在排肥輪轉速16.7~38.9 r/min都能排出型孔,選排肥輪轉速n為16.7 r/min,聯立式(12)、(13)得排肥角γ為22.79°。

2 成穴性能仿真分析

為研究穴排肥器成穴性能,基于前述分析,利用離散元軟件EDEM 2018和流體分析軟件Fluent 18.2分別建立穴排肥器顆粒仿真模型和流場運動模型如圖6所示,討論機器作業速度、充肥孔長度和氣流速度對穴排肥器成穴性能的影響。

2.1 仿真平臺搭建

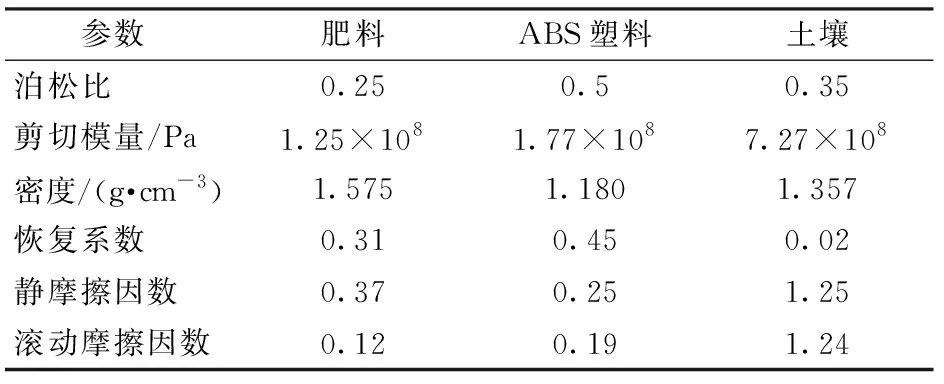

將SolidWorks 2016軟件創建的穴排肥器三維模型和流場模型保存為.IGS格式,分別導入EDEM 2018和ANSYS 18.2,對流場模型進行網格劃分,另存為.msh文件并導入Fluent 18.2。根據前述肥料顆粒的等效直徑建立顆粒模型,顆粒間及顆粒與穴排肥器間接觸模型選擇Hertz-Mindlin無滑動模型,仿真材料物性參數如表1所示[27-29]。EDEM中設置時間步長為4×10-6s,每隔0.01 s保存1次數據;Fluent中時間步長為4×10-4s(為EDEM的100倍),每次仿真20穴肥料的顆粒運動情況,根據作業速度設置不同的仿真步數,最大迭代次數為20次,采用標準k-ε模型非穩態求解Eulerion-Eulerion耦合算法,Transient模擬計算,流場中的動區域逐個添加Mesh moving,設置旋轉方向和角速度,動區域和靜區域接觸面添加interface,DEM-CFD仿真模型如圖6所示。

表1 材料的物理特性參數Tab.1 Physical characteristic parameters of material

為驗證模型和仿真邊界參數的正確性進行了肥料的堆積角驗證試驗,實測休止角與仿真測定休止角相差0.74%,誤差較小,模型精度較高,可用于仿真試驗研究[28]。

2.2 試驗設計與評價方法

基于前述分析,為獲得較優的氣流速度參數,開展機器作業速度為5 km/h、充肥孔長度27 mm條件下5種氣流速度對肥料成穴性能的單因素影響試驗,氣流速度設0、5、10、15、20 m/s共5個水平;為獲得較優的工作參數組合,開展作業速度、充肥孔長度和氣流速度的三因素試驗,作業速度設3、5、7 km/h共3個水平,充肥孔長度設20、27、34 mm共3個水平,氣流速度設10、15、20 m/s共3個水平。試驗均以穴長和穴排肥量誤差為成穴性能評價指標。

在EDEM后處理界面添加Geometry Bin,位于傳送帶底部中間位置,其長度為傳送帶速度與數據記錄時間間隔(0.01 s)的乘積,寬度和傳送帶一致,高度設置為20 mm,每隔0.01 s記錄1次Geometry Bin內的肥料質量。每次采集20穴肥料顆粒數據,計算不同處理下穴長和穴排肥量誤差,計算式為

(14)

(15)

式中L——平均穴長,mm

j——肥料穴數,個

vc——傳送帶速度,m/s

ti——每穴肥料質量由0增加到最大再減小為0所用時間,s

q——穴排肥量誤差,%

Q0——每穴標準排肥量,g

Qi——每穴實際排肥量,g

2.3 試驗結果與分析

2.3.1氣流速度對成穴性能的影響

不同氣流速度對肥料顆粒穴長和穴排肥量誤差影響如圖7所示,輸出各氣流速度下排肥口處肥料顆粒的平均速度,可知肥料顆粒平均速度隨氣流速度增大而增大,穴長隨氣流速度增大先減小后增大,說明氣流速度過大或過小都不利于肥料顆粒集中分布;穴排肥量誤差隨氣流速度增大先減小后增大,說明氣流可加快肥料顆粒的排出速度,降低肥料顆粒穴排肥量誤差。

各氣流速度下肥料顆粒落地后的分布情況如圖8所示,表明氣流對肥料成穴性能有明顯影響,無氣流輔助時肥料顆粒分布較為離散,分布長度高達118 mm;有氣流輔助排肥時,肥料顆粒可以聚堆分布,且隨著氣流速度的增大,肥料顆粒分布的范圍減小,氣流速度為15 m/s時,肥料顆粒分布長度最小,為67 mm,氣流速度增大為20 m/s時,由于氣流速度過大,肥料顆粒被吹散導致顆粒分布長度變大,因此確定氣流速度范圍為10~20 m/s。

2.3.2各因素對成穴性能的影響

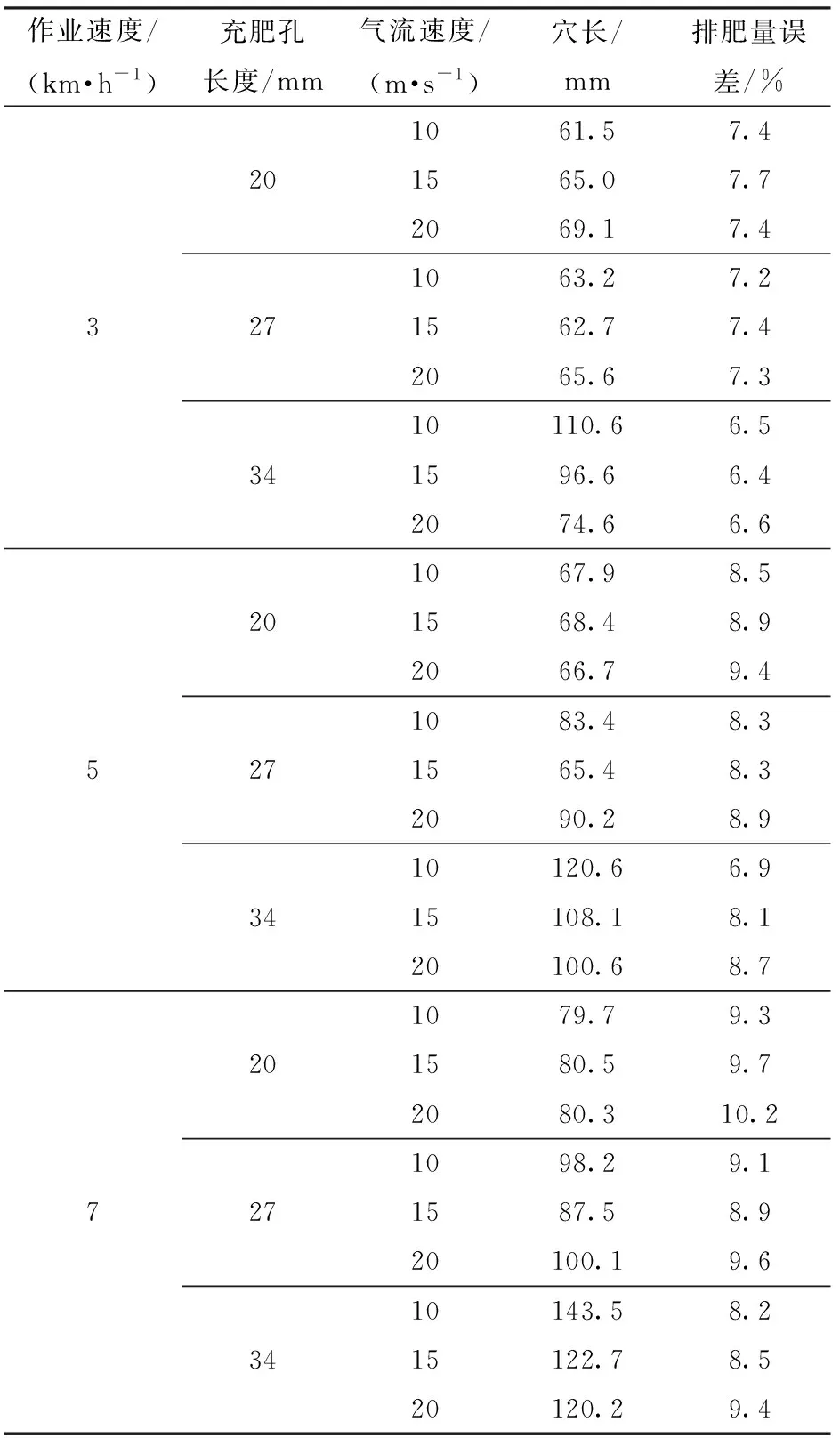

以穴長、穴排肥量誤差為評價指標,試驗設計與試驗結果如表2所示。

表2 試驗設計與結果Tab.2 Factors levels and test results

表2表明,作業速度為3~7 km/h時,肥料顆粒落地后的離散穴長隨充肥孔長度的增大而增加,說明肥料顆粒每穴排肥量越大,其落地后的離散程度越大,即穴長越大;每穴排肥量誤差隨充肥孔長度的增大而減小。

為分析作業速度對成穴性能的影響,分別在氣流速度為10、15、20 m/s條件下,繪制不同充肥孔長度和作業速度對穴長、穴排肥量誤差的影響曲線,如圖9所示。

圖9表明,充肥孔長度一定時,穴長基本隨作業速度增大而增大,穴排肥量誤差隨作業速度增大而增大。作業速度為3、5 km/h,氣流速度為15 m/s條件下,穴長隨充肥孔長度增大先減小后增大,因為作業速度較小時,排肥輪轉速較慢,型孔中的肥料顆粒脫離型孔所需時間較長,此時氣流輔助吹肥作用明顯;充肥孔長度為20 mm時,型孔中肥料顆粒較少,易被吹散,充肥孔長度為27 mm時,受充肥孔長度和作業速度交互影響,肥料顆粒可被快速排出,充肥孔長度為34 mm時,離散穴長隨排肥量增大而急劇增大。

為分析作業速度對成穴性能的影響,分別在充肥孔長度為20、27、34 mm條件下,繪制不同氣流速度和作業速度對穴長、穴排肥量誤差的影響曲線,如圖10所示。

圖10表明,充肥孔長度一定時,穴長隨作業速度增大而增大,穴排肥量誤差隨作業速度增大而增大;充肥孔長度為20 mm,低作業速度時穴長隨氣流速度增大而增大,中高作業速度時穴長隨氣流速度增大而先增大后減小;充肥孔長度為27 mm時,穴長隨氣流速度增大先減小后增大;在充肥孔長度為34 mm時,穴長隨氣流速度的增大而減小。中高作業速度條件下,穴排肥量誤差隨氣流速度增大而增大,低作業速度條件下,穴排肥量誤差受氣流速度影響不大。

為分析充肥孔長度、氣流速度交互作用對成穴性能的影響,作業速度為5 km/h時,繪制充肥孔長度和氣流速度對穴長、穴排肥量誤差影響曲面,如圖11所示。

圖11a表明,作業速度為5 km/h、氣流速度為中水平、充肥孔長度為低水平時,穴長最小。充肥孔長度一定時,穴長隨氣流速度增大先減小后增大;氣流速度一定時,穴長隨充肥孔長度增大而增大;可知充肥孔長度對穴長的影響比氣流速度對穴長的影響更大。

圖11b表明,作業速度為5 km/h、氣流速度為低水平、充肥孔長度為高水平時,穴排肥量誤差最小,反之最大。充肥孔長度一定時,穴排肥量誤差隨氣流速度增大而增大;氣流速度一定時,穴排肥量誤差隨充肥孔長度減小而增大;充肥孔長度和氣流速度對穴排肥量誤差的影響均較大。

綜上,作業速度為3~7 km/h時穴長隨作業速度增大而增大,穴排肥量誤差隨作業速度增大而減小,較優參數組合為:充肥孔長度為27.0 mm,氣流速度為15.0 m/s,對應穴長及穴排肥量誤差分別為62.7~87.5 mm和7.4%~8.9%。

3 臺架試驗

3.1 試驗條件

基于上述參數優化結果,開展兩種不同肥料在不同氣流速度下肥料顆粒落地分布情況和不同作業速度下的穴排肥器工作性能試驗。利用美國Stratasys公司生產的Dimension Elite型三維打印機(精度為0.178 mm,打印材料為ABS)注塑成型充肥輪、排肥輪,充肥孔長度為27.00 mm,對應每穴排肥量為5.1 g,試驗在中國農業大學工學院排肥器性能測試實驗室進行,試驗裝置如圖12所示。

選取前述尿素顆粒和史丹利農業集團股份有限公司生產的史丹利復合肥(N-P2O5-K2O為15-15-15),測得復合肥平均三軸尺寸為3.83 mm×3.62 mm×3.45 mm,等效直徑為3.63 mm,球形率為0.95,休止角為31.6°,體積密度為984.6 kg/m3,含水率為0.23%。作業速度設為3.0~7.0 km/h,即傳送帶速度為0.83~1.94 m/s,其上抹一層1 mm厚的油脂以防肥料顆粒彈跳;調整風機轉速以獲得15.0 m/s的氣流速度。試驗中用到的其它設備有:HG-750型風機,KANOMAX型熱球式壓力風速儀,PTQ-A型電子秤(量程為2 000 g,精度0.01 g)。

3.2 試驗指標及測定方法

為評價穴排肥器工作性能,以穴長、穴長變異系數、穴排肥量誤差、穴距誤差為評價指標。如圖13所示,以相鄰兩穴肥料堆積中心點間的距離為穴距Si,穴距誤差為

(16)

統計相鄰兩穴距中心間的肥料顆粒數,并隨機選取相同粒數未沾油的肥料顆粒稱量,計算穴排肥量誤差(式(15))。

以每穴肥料堆積最密集點為中心點,量取絕大多數肥料顆粒散落的長度為穴長Li,則平均穴長為

(17)

穴長穩定性變異系數為

(18)

3.3 試驗結果與分析

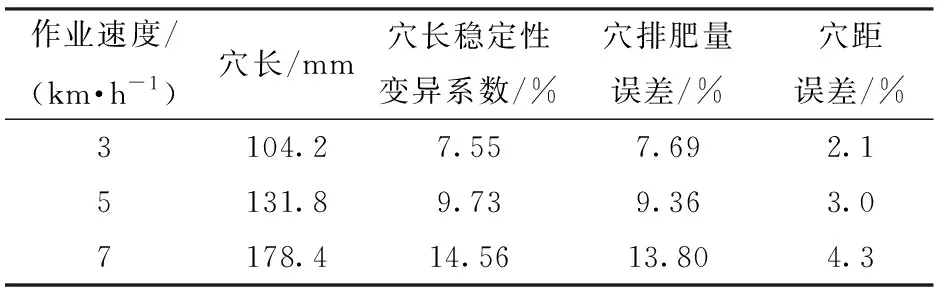

受限于傳送帶長度,每次統計14穴肥料顆粒成穴情況,重復3次試驗,整理數據后得到穴長、穴長穩定性變異系數、穴排肥量誤差和穴距誤差,統計結果如表3所示。

表3 臺架試驗結果Tab.3 Bench test results

表3表明,在充肥孔長度為27.0 mm、氣流速度為15.0 m/s條件下,作業速度在3~7 km/h時穴長、穴長穩定性變異系數、穴排肥量誤差和穴距誤差分別為98.5~175.5 mm、7.42%~14.18%、7.60%~15.17%、2.3%~4.7%,穴長穩定性變異系數和穴排肥量誤差均較小,穴距誤差不大于4.7%。文獻[15]中作業速度為7 km/h、每穴排肥量5 g時穴施肥量精度84.60%,穴距精度為86.03%,本研究設計的穴排肥器工作性能優于同類研究。

4 田間試驗

為驗證穴排肥器田間工作性能,在河北省石家莊市深澤縣深澤鎮進行田間試驗,如圖14所示。施肥深度10 cm,理論穴距25 cm,每穴理論施肥量5.1 g,選用肥料為前述尿素顆粒,施肥后不覆土便于測量成穴性能指標,選用風機功率為220 W、風量100 m3/h,調整風機轉速使穴排肥器進氣管速度為15 m/s,選取10 m作業長度測定穴長、穴長穩定性變異系數、穴排肥量誤差和穴距誤差,統計結果如表4所示。

表4 田間試驗結果Tab.4 Field test results

由表4可知,穴長、穴長穩定性變異系數、穴距誤差和穴排肥量誤差隨作業速度增大分別增大,和臺架試驗結果一致,表明臺架試驗結果可靠;作業速度為3~7 km/h時穴長、穴長穩定性變異系數、穴排肥量誤差和穴距誤差分別為104.2~178.4 mm、7.55%~14.56%、7.69%~13.80%、2.1%~4.3%。

5 結論

(1)為實現植株根區施肥,通過分析大顆粒尿素和復合肥顆粒的物料特性,設計了一種傾斜梯形孔式定量穴排肥器,并確定了充、排肥輪的結構參數。

(2)對氣流速度進行單因素試驗,結果表明,氣流對成穴性能影響明顯,氣流速度為10~20 m/s時成穴性能較好。通過多因素試驗分析了作業速度、充肥孔長度和氣流速度對穴長、穴排肥量誤差的影響,優化求解得到,當作業速度為3~7 km/h、充肥孔長度為27.0 mm和氣流速度為15.0 m/s時,穴長和穴排肥量誤差分別為62.7~87.5 mm和7.4%~8.9%。

(3)穴排肥器工作性能臺架試驗表明,在作業速度為3~7 km/h、充肥孔長度為27.0mm和氣流速度為15.0 m/s的條件下,穴長、穴長穩定性變異系數、穴排肥量誤差和穴距誤差為98.5~175.5 mm、7.42%~14.18%、7.60%~15.17%、2.3%~4.7%。田間試驗表明,作業速度為3~7 km/h時,穴長、穴長穩定性變異系數、穴排肥量誤差和穴距誤差分別為104.2~178.4 mm、7.55%~14.56%、7.69%~13.80%、2.1%~4.3%,成穴性能較好。