動力電池箱體輕量化技術綜述

侯迪

摘 要:動力電池箱體是除了電芯之外的第二大組成部分,在動力電池電芯能量密度沒有技術性突破的情況下,研究動力電池箱體的輕量化對于電動汽車的續航里程至關重要。本文系統的從動力電池的結構優化、材料輕量化以及底盤電池箱體集成三個方面闡述,并對底盤—電池箱體系統集成化設計進行了展望,認為其是未來動力電池箱體輕量化的一重要趨勢。

關鍵詞:動力電池箱體 結構優化 輕量化材料 底盤—電池箱體集成

Overview of Lightweight Technology of Power Battery Box

Hou Di

Abstract:The power battery box is the second major component besides the battery cell. In the absence of technological breakthroughs in the energy density of the power battery cell, the research on the lightweight of the power battery box is very important for the range of electric vehicles. This paper systematically elaborates on the three aspects of power battery structure optimization, material lightweight and chassis battery box integration, and prospects for the integrated design of the chassis-battery box system, which is considered to be the future trend of the light weight of the power battery box.

Key words:power battery box, structural optimization, lightweight materials, chassis-battery box integration

《中國制造2025》中指出,節能與新能源汽車作為未來發展的十大領域之一,國家繼續推進汽車輕量化、低碳化、信息化、智能化等核心技術的發展,推動自主品牌節能與新能源汽車同國際先進水平接軌[1]。《節能與新能源汽車技術路線2.0》指出,汽車產業碳排放總量先于國家減排承諾,在2028年要達到峰值,到2035年,碳排放總量較峰值下降20%。到2060年,中國碳排放總量降低到碳中和。到2035年新能源汽車將成為主流,占比50%,其中純電動汽車占比95%。而在輕量化方面,2.0指出到2035年純電動汽車輕量化系數降至35%[2]。純電動汽車的輕量化研究已成為汽車行業的一項關鍵性研究課題。

1 動力電池箱體

新能源汽車由于其技術的要求,造成了相對于傳統燃油車增重的問題,相對于國外來說,我國電動商用車增重15%-30%,電動乘用車增重10%-15%,屬于一般較低水平,因此更需要對其進行輕量化。

輕量化是在保證剛強度、模態和安全性能的前提下,通過現代優化設計方法盡可能降低重量已達到輕量化的目的,在性能、減重和成本之間尋求平衡。

在電動汽車各總成當中,動力電池系統的重量占據了整車重量的額30%,過重的動力電池包極大的影響了電動車的續航能力。《節能與新能源汽車技術路線圖》指出,2035年純電動乘用汽車輕量化系數降低35%,同時將車輛輕量化系數、載質量利用系數、掛牽比等作用衡量整車輕量化的依據。

動力電池系統各主要部件中,質量最大的是電芯本體,其次為電池箱體。在純電動汽車中,電池箱體的輕量化也成為近年來研發的熱點。

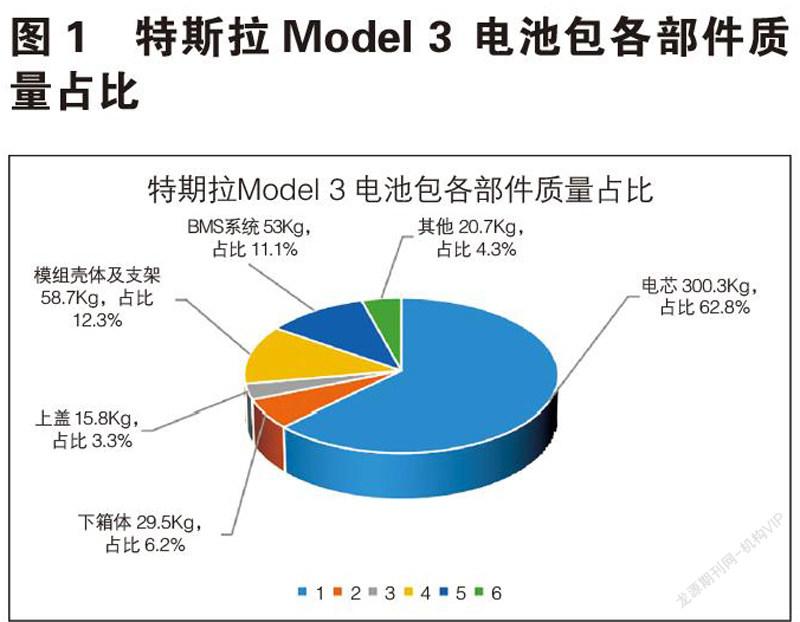

對特斯拉Model 3動力電池系統解體后各質量部件進行質量統計,電池箱體質量占比9.5%,如圖1所示。

電池箱體是除了電芯之外的動力電池的最重的部件,是電動汽車高定制化的零部件。由于目前的純電動汽車大多沿用傳統汽車平臺,動力電池箱體作為一個整體,直接安裝汽車底盤下方的安裝支架上在有土字形、T字形、方形等。一般安裝在電池箱體分為上箱體蓋和下箱體,兩部分通過螺栓或者其他方式連接,中間結合面運用IP67級別的密封膠墊密封。

2 動力電池箱體的輕量化途徑

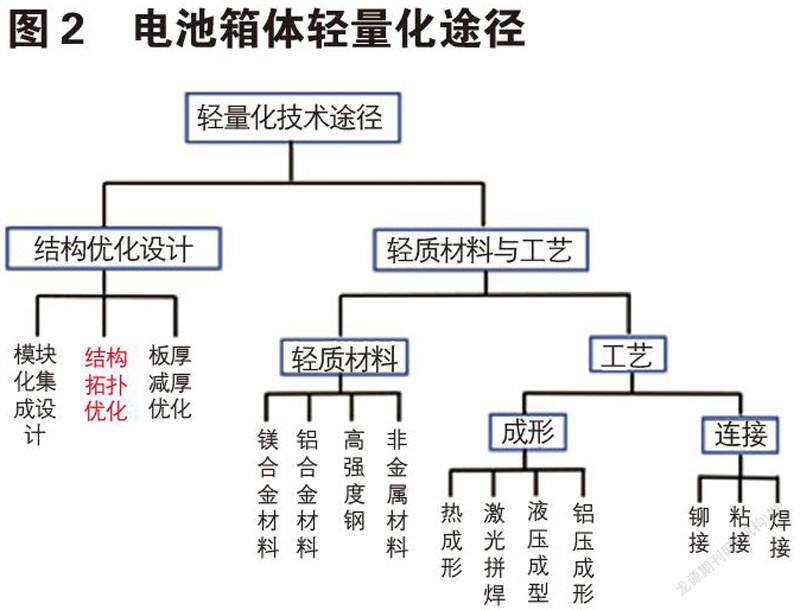

目前輕量化設計主要通過結構優化、輕量化材料與先進工藝等途徑來實現,如圖2所示。

2.1 結構優化

在現代汽車產業中,運用CAD/CAE/CAM一體化技術,設計純電動汽車動力電池箱體的整體布局和外形結構,利用輕量化數據庫,對動力電池箱體進行工程分析和剛強度計算,實現動力電池箱體的精簡化、整體化和輕質化。通過多目標全局優化、拓撲優化、逆向工程結構優化設計等現代設計方法,實現動力電池箱體結構優化分塊以及多種輕量化材料的匹配等[3]。

由于目前國內沒有統一制定新能源汽車的安全碰撞標準及其他安全指標,汽車生產企業在運用軟件ANSYS、CATIA等,對電池箱體的結構剛度、材料疲勞強度進行仿真輕量化設計,需要對于優化后的動力電池箱體進行安全碰撞分析,進而提高汽車的可靠性和安全性。

例如奧地利的Matthias Hartman[4] 等人,通過OptiStruct 對電動車電池外殼進行優化設計,有效地提高了自身剛度以及固有頻率,并通過減少壁厚,使電池外殼重量減輕了20%。北京理工大學王露,對動力電池箱體進行穩健性優化設計,綜合考慮形貌優化技術以及加工工藝要求,提出了兩種電池箱體加強筋的布置方案,動力電池箱體新結構與原始結構的靜、動態性能比較分析,表明兩種新結構減重達7~10%,均實現了輕量化[5]。