堅硬頂板下15102回風順槽圍巖控制技術

楊 勇

(晉能控股煤業集團神農煤礦,山西 高平 048400)

1 概況

錨網索支護技術具有施工速度快、成本低、支護效果好等優點,已廣泛應用于我國大中小礦井,甚至某些煤礦實現了百分之百的應用[1-5]。

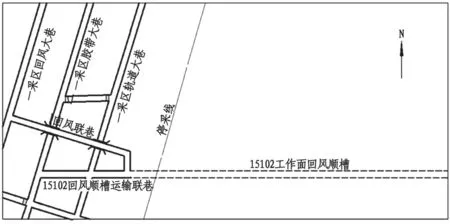

神農煤業15102回風順槽位于井田一采區南部,東部為實體煤,北鄰15101回采工作面(未初采),西部為礦井3條采區大巷(軌道、膠帶、回風),南部為措施井集中回風巷。巷道由15102回風順槽運輸聯巷向東延伸掘進(方位角90°),巷道沿15#煤層頂板掘進,采用綜掘,工作面標高+740~+785 m,地面標高+1090~ +1170 m。圖1為巷道采掘工程平面圖。結合附近ZK1鉆孔,15#煤位于太原組下部K2灰巖之下,煤厚一般1.90~5.10 m,均厚3.79 m,煤層結構簡單,一般含0~1層泥巖夾矸,厚0~0.35 m。煤層直接頂賦存0.8~1.2 m的砂質泥巖;基本頂賦存堅硬的K2灰巖,厚度9.51 m以上,其堅固性系數在15以上;底板主要由深灰色粉砂巖、砂質泥巖、泥巖組成,局部含鋁質泥巖及煤層,含豐富黃鐵礦結核,厚3.35~10.82 m,均厚7.22 m。根據試驗巷道生產地質條件和采掘等設備型號尺寸,設計巷道為矩形斷面,掘進寬度為4500 mm,掘進高度為4000 mm。

圖1 試驗巷道采掘工程平面圖

2 堅硬頂板下15102回風順槽圍巖控制技術

2.1 試驗巷道圍巖控制思路

基于神農煤業15102回風順槽生產地質條件,提出適用于試驗巷道的圍巖控制思路,具體如下:

(1)高強度及時主動支護

試驗巷道掘出后,巷道圍巖由三向約束受力狀態轉化為雙向約束單向自由的受力狀態,在圍巖表面未施加支護約束時,巷道淺層圍巖碎脹破壞嚴重,甚至誘發深部圍巖的變形破壞。為此,應采用高強度的支護材料,采用主動控制技術,及時實現巷道表層圍巖的支護約束,形成高強主動控制結構,避免巷道掘進初期出現的圍巖大變形現象。

(2)充分發揮堅硬頂板巖層的承載能力

試驗巷道基本頂賦存堅硬的K2灰巖巖層,厚度9.51 m以上,其堅固性系數在15以上,其力學性質及承載性能良好。巷道支護時應充分發揮K2灰巖基本頂自身的承載能力,利用形成的高強主動控制結構,促使支護結構與堅硬頂板巖層的協同控制,從而實現堅硬頂板下巷道圍巖良好的控制效果。

2.2 試驗巷道圍巖控制方案

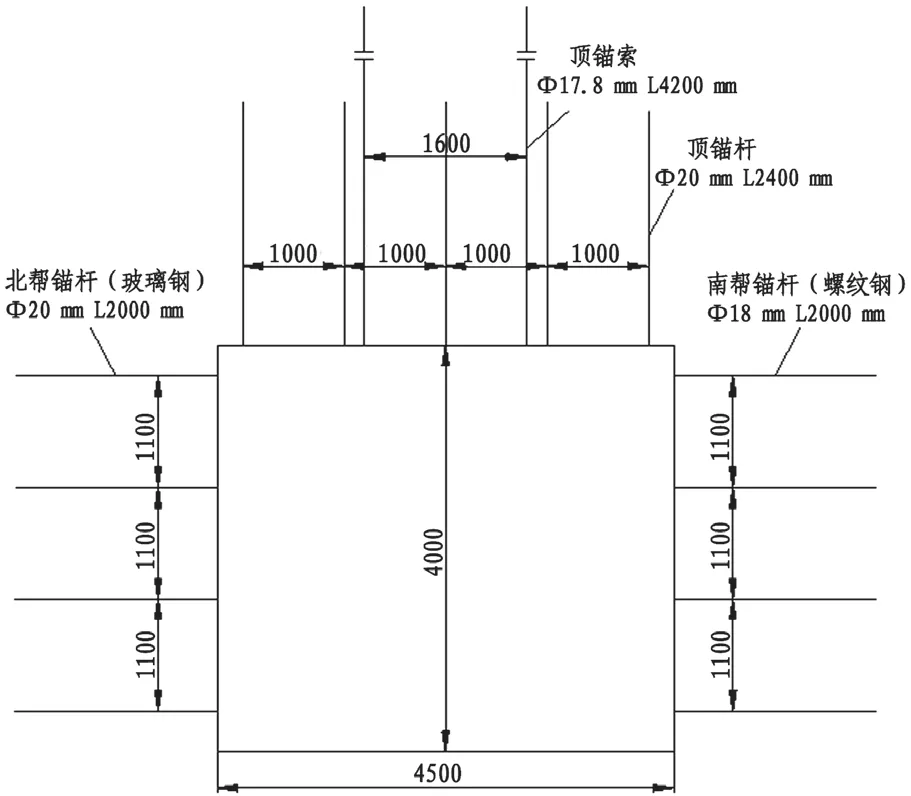

基于神農煤業15102回風順槽生產地質條件及其圍巖控制思路,開發堅硬頂板下15102回風順槽圍巖控制方案。圖2為回風順槽支護斷面圖,具體支護參數如下:

圖2 巷道支護斷面圖

(1)頂錨桿材料規格與布置方式。采用規格Φ20 mm×2400 mm的高強螺紋鋼錨桿,間排距設計為1000 mm×1000 mm,錨固力不小于120 kN,預緊扭矩不小于250 N?m。高強度高預緊力錨桿支護促使圍巖形成高強主動支護結構。

(2)幫錨桿材料規格與布置方式。巷道南幫(非回采幫)采用Φ18 mm×2000 mm的高強螺紋鋼錨桿,北幫(回采幫)采用Φ20 mm×2000 mm高強玻璃鋼錨桿,錨桿間排距1100 mm×1000 mm,其中螺紋鋼錨桿錨固力不小于100 kN,預緊扭矩不小于200 N?m,玻璃鋼錨桿錨固力不小于40 kN,預緊扭矩不低于70 N?m。

(3)錨桿托板規格。螺紋鋼錨桿配套規格為150 mm×150 mm×10 mm的鋼制預應力托板,玻璃鋼錨桿規格為150 mm×150 mm×10 mm的塑料制預應力托板。

(4)錨桿錨固劑規格。每根錨桿配套K2335、Z2360型錨固劑各一支,可保證將巷道頂板淺部巖層錨固至基本頂。

(5)金屬網規格。頂網采用直徑為6 mm鋼筋焊接而成的盤條網,網格100 mm×100 mm,規格1100 mm×2300 mm;南側幫(非回采幫)采用12#鐵絲編織而成菱形網,北側幫(回采幫)采用夾筋塑料網,網格大小60 mm×60 mm,網片規格為1100 mm×3800 mm。

(6)錨桿梯子梁規格。頂板及南側幫(非回采幫)螺紋鋼錨桿采用直徑Φ12 mm整根鋼筋焊接而成的梯子梁成排連接,鋼梁上設計錨桿卡欄。

(7)頂錨索材料規格與布置方式。錨索采用Φ17.8 mm×4200 mm的預應力鋼絞線,配套規格300 mm×300 mm×20 mm鋼制預應力托板,間排距1600 mm×3000 mm,每根錨索均采用端頭錨固,每根錨索配套3根錨固劑(1支K2335、2支Z2360),將形成的高強主動支護結構錨固至 K2灰巖巖層,充分發揮圍巖自身的承載性能。

3 圍巖控制效果分析

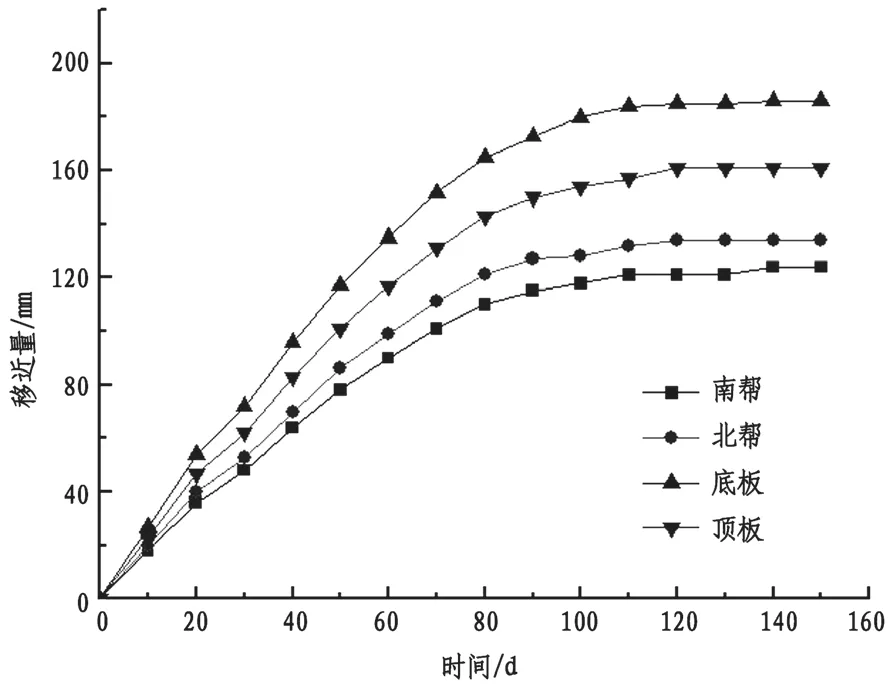

將開發的堅硬頂板下15102回風順槽圍巖控制技術應用于現場。現場應用后,每隔50 m布置一個巷道圍巖位移觀測站,采用十字測試法監測巷道圍巖變形。圖3為試驗巷道掘進5個月(150 d)的圍巖變形情況。如圖所示,15102回風順槽掘進初期(60 d),巷道圍巖發生了較大的變形。該階段頂板累計下沉117 mm,移近速度約為1.95 mm/d;底板累計變形135 mm,移近速度約為2.25 mm/d;北幫(回采幫)累計變形99 mm,移近速度約為1.65 mm/d;南幫(非回采幫)累計變形90 mm,移近速度約為1.5 mm/d。之后隨掘進時間的推移,巷道形成穩定的支護結構,圍巖變形速度明顯降低,并在巷道掘進110~120 d后圍巖變形趨于穩定。此時頂板累計下沉161 mm,底板累計變形185 mm,北幫(回采幫)累計變形134 mm,南幫(非回采幫)累計變形121 mm。由于底板未進行支護,其變形量最大,南幫支護強度大于北幫,因此南幫變形量小于北幫。整體來說,回風順槽的變形情況均在可控范圍內,同時結合現場實地考察結果,試驗巷道服務期間未發生明顯的大變形現象,證明了堅硬頂板下15102回風順槽圍巖控制技術和參數的合理性和優越性。

圖3 巷道圍巖移近曲線

堅硬頂板下15102回風順槽圍巖控制技術實現了神農煤業15102回風順槽的穩定控制,避免了因巷道變形造成的巷道多次修復工作,節省巷道修復人工費用和材料費用近30萬元,避免了因巷道斷面尺寸達不到服務要求造成的工作面停產,從而影響礦井高效正常回采,給礦井生產帶來了顯著的間接經濟效益。

4 結論

錨網索為核心的主動支護技術具有施工速度快、成本低、支護效果好等優點,以神農煤業15102回風順槽頂板賦存堅硬巖層K2灰巖為工程背景,提出了以高強度及時主動支護、充分發揮堅硬頂板巖層的承載能力為核心的試驗巷道圍巖控制思路。基于此,開發了神農煤業堅硬頂板下15102回風順槽圍巖控制技術。現場應用后,其變形結果顯示,由于底板未進行支護,其變形量最大,南幫支護強度大于北幫,因此南幫變形量小于北幫。整體來說,試驗巷道服務期間未發生明顯的大變形現象,證明了堅硬頂板下15102回風順槽圍巖控制技術及參數的合理性和優越性。