采煤機截割減速器關鍵零部件承載性能分析

耿 峰

(晉能控股煤業集團同家梁礦技措隊,山西 大同 037003)

引言

采煤機是進行煤炭自動化開采的重要設備,它在對煤層進行截割、落煤作業時,需要消耗較大的功率,并且在截割過程中,存在著與煤層之間的震動作用,容易造成采煤機截割部件的損壞[1]。在采煤機截割作業過程中,受到沖擊作用最大的為截割減速器,由于減速器實現功率和扭矩的傳遞,煤層產生的振動作用會對減速器的齒輪及軸承造成沖擊。截割減速器關鍵零部件的強度對于采煤機的使用壽命具有重要的影響,針對承受較大沖擊作用的減速器進行承載性能的分析,從而提高采煤機的承載性能及使用壽命,保證采煤機的穩定高效運行[2]。

1 截割減速器分析模型的建立

采用有限元分析的形式對采煤機行星減速器進行承載性能分析,首先需建立減速器的模型。采用三維建模軟件Pro/E建立行星減速器的結構模型,構建不同的齒輪及軸承等零件后進行裝配作業,將其三維模型導入到ANSYSWorkbench中。對減速器不同零部件進行材質的設定,減速器的太陽輪、行星輪采用42CrMo,齒圈采用40Cr,圓錐滾動軸承采用GCr15SiMn,設定相應的彈性模量、泊松比及材質密度[3]。

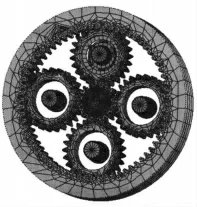

對行星減速器進行有限元網格的劃分,對減速器的承載性能進行分析,采用多區域法對模型進行網格劃分,在零件的各個連接接觸位置進行網格的細化處理,對行星架及銷軸進行自動網格劃分[4],得到行星減速器的網格模型如圖1所示。

圖1 行星減速器網格模型

對減速器模型進行表面接觸的設定,由于行星減速器工作的復雜性,對行星輪軸承采用1個進行替代,從而減小計算量。太陽輪與行星輪之間設定為無摩擦的約束,外圈與行星輪之間設定為無摩擦的約束,軸承內圈與傳動軸設定為綁定的約束,軸承外圈與行星輪之間設定為綁定的約束,行星架與行星輪各傳動軸之間采用綁定的約束。太陽輪及減速器外殼進行固定約束,依據減速器的運行狀態,設定相應的載荷扭矩,從而對減速器的承載性能進行分析[5]。

2 截割減速器承載性能的分析

2.1 截割減速器傳動系統承載性能分析

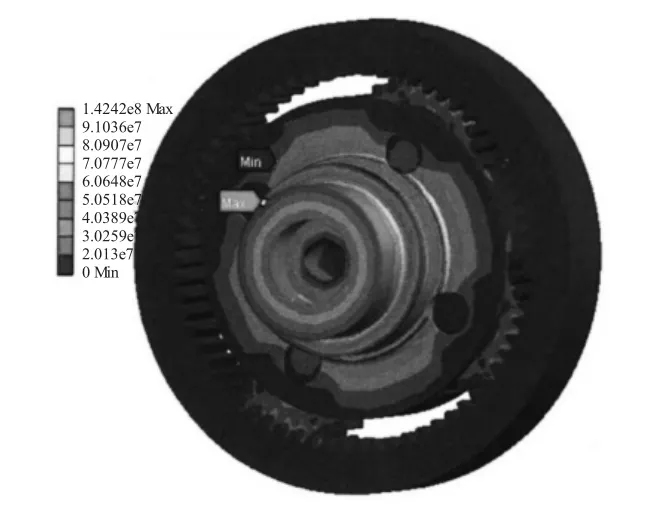

對截割減速器進行有限元分析,對整體的傳動系統的應力進行分析,得到如圖2所示的傳動系統應力分布圖。從圖2中可以看出,傳動系統的應力主要分布在行星架和行星輪及太陽輪的嚙合位置,最大應力位于行星架上,這是由于在行星減速器工作過程中,旋轉扭矩作用于輸出軸和滾筒之間的連接位置,此處受到的應力最大;行星架通過輸出軸將扭矩傳遞給行星輪,行星輪與太陽輪之間進行嚙合接觸,在嚙合位置處的受力面積較小,受到的應力作用較大。傳動系統的最大應力值為142 MPa,小于結構鋼的屈服極限252 MPa,滿足強度要求[6]。對截割減速器的應變進行分析,在截割減速器的模型分析中,減速器的整體變形較小,從而保證了行星減速器運行的穩定。

圖2 行星減速器傳動系統應力(Pa)分布

2.2 截割減速器圓錐滾動軸承承載性能分析

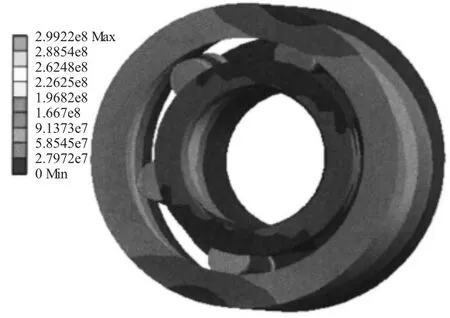

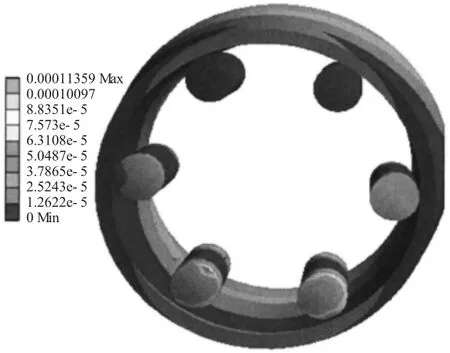

在截割減速器的運行過程中,軸承作為關鍵的承載部件,其承載的性能對減速器的運行具有重要的影響。針對行星減速器的圓錐滾動軸承進行靜力學分析,得到軸承的應力及應變分別如圖3、圖4所示。從圖3、圖4中可以看出,圓錐滾動軸承受到的最大應力為299 MPa,最大應力位于滾子的徑向力作用的圓錐滾子處,且在此處相近的90°范圍內滾子與軸承內圈發生的變形最大,而其他位置圓錐滾子的形變較小,這說明此時的軸承滾子呈半圈受載的狀態。滾子與軸承的外圈應力最大的位置發生在圓錐的大端一頭,此處具有明顯的應力集中現象,這是由于滾子的大端較為尖銳,沒有進行倒鈍過渡,形成的圓錐滾子應力集中;圓錐滾動軸承的綜合應力主要分布在圓錐軸承的主要承載區,應力分布呈現梯形分布的樣式,存在著一定的應力集中現象。

圖3 圓錐滾動軸承應力(Pa)分布

圖4 圓錐滾動軸承應變(m/m)分布

3 結論

1)對其傳動系統進行分析可知,在減速器運行過程中,行星架和行星輪與太陽輪的嚙合位置處受到的應力作用較大,最大的應力作用發生在行星輸出軸行星架的滾筒連接處,系統整體應力小于屈服極限,具有較大的安全余量,可以對機構進行一定優化。

2)對減速器的關鍵承載圓錐軸承進行分析,軸承的最大應力位于滾子的徑向力作用的滾子位置,且發生較大的形變,圓錐軸承呈半圈受載的狀態,在滾子的大頭一端存在著應力集中的現象。

3)通過分析可知,行星減速器在煤巖的反力作用下,能夠滿足采煤機的運行需求,同時存在著一定的安全余量,可以對減速器的整體結構進行一定的優化,同時在個別位置存在著應力集中的現象,應對滾子的結構進行一定的圓角過渡處理,減少應力集中,從而提高減速器的整體性能,保證采煤機穩定運行。