壓電印刷OLED優化及其應用

趙 杰, 陳楠泓, 陳俊龍, 李牧云, 鐘錦耀, 楊躍鑫, 符 曉, 姚日暉, 寧洪龍, 彭俊彪

(華南理工大學 發光材料與器件國家重點實驗室, 高分子光電材料與器件研究所,廣東 廣州 510641)

1 引 言

目前,小尺寸有機電致發光顯示器(OLED)基本采用真空蒸鍍方法沉積小分子功能材料,通過多種加熱方法(電子束轟擊加熱、激光加熱等),將功能材料蒸發至分子或原子級別,最終附著于基板上形成高質量薄膜[1]。在真空鍍膜過程中,絕大多數的OLED顯示器件都需要用到精細化金屬掩膜版(FMM),用以實現全彩顯示屏的制備。但是受限于大尺寸FMM生產成本、產能限制、金屬形變特性和像素對位精度難以把控等問題,目前的FMM技術只能應用于小尺寸移動端顯示屏的量產工藝中。一些廠商為了克服以上缺陷,曾提出“白光OLED+彩色濾光片”的互補制程工藝[2],但此種工藝與傳統LCD技術相比不具備成本優勢,而與全彩OLED相比又不具備器件性能優勢(對比度、亮度、色域寬度等)。隨著溶液化濕法制備工藝的快速發展,目前在大尺寸面板制造領域,主要采用旋涂、有版印刷和噴墨印刷等技術來實現。其中,噴墨打印因具備超高的材料利用率、無接觸化特征、高精度的液滴形態可控性、低成本和快速高效等優勢,使得噴墨打印逐漸成為大尺寸OLED生產工藝中理想的制備技術之一。

噴墨打印按照油墨噴射方式的不同可以分為按需式噴墨和連續式噴墨,按需噴墨因具備按需滴注和頻率可控的優點而被廣泛應用于印刷OLED中。目前的按需噴墨技術主要包括熱膨脹式和壓電式,為了在印刷OLED制程中盡可能保證有機材料的物化穩定性,避免油墨因受溫度影響而發生改性,主流的印刷工藝基本采用壓電式[3-7]。

目前在大批量快速印制有機發光層(EML)和空穴傳輸層(HTL)時,通過外加激勵脈沖電壓的精準時序控制,并結合上千個噴嘴的多噴頭陣列化排布,可以實現大面積基板的區域化快速印刷。但在實際的膜層制備過程中,因壓電元件老化、顆粒物堵塞噴嘴、噴頭制造工藝誤差、流道內的氣泡積蓄和設備抖動等問題而導致液滴噴射的不均勻,極易使前后印刷像素坑內的油墨實際填充量有差異[8],最終導致沉積的功能層薄膜厚度和密度不一,出現面板點亮后的亮度不均勻和“Mura”現象[9]。因此,必須進一步提升印刷OLED制程中的液滴噴射均勻性。

2 壓電印刷OLED優化

經過國內外研究人員的不懈努力和多年的技術沉淀,目前壓電印刷OLED工藝穩定性雖取得了較大的進步,但是仍存在一些影響液滴均勻噴射機制方面的難題,沒有完全掌握,導致噴射液滴均勻性、液滴生產速度和定位精度等方面受限,并最終導致印刷OLED功能層不均勻和性能低下。例如噴頭腔室內的氣泡和油墨殘余振動導致的低頻噴射特性改變、高速噴射下的衛星滴和彗尾現象、噴頭材料壓電特性的不穩定導致的聚合物有機油墨噴射困難問題等[10-12]。為了獲得良好的液滴噴射性能,并提供尺寸更小、定位精度更高的液滴,目前的研究主要從脈沖波形的優化、控制系統的自修復和油墨的流變特性調控3個方面來實現。

2.1 脈沖波形的優化

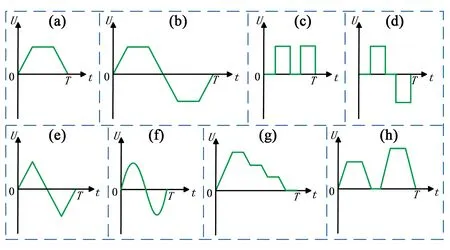

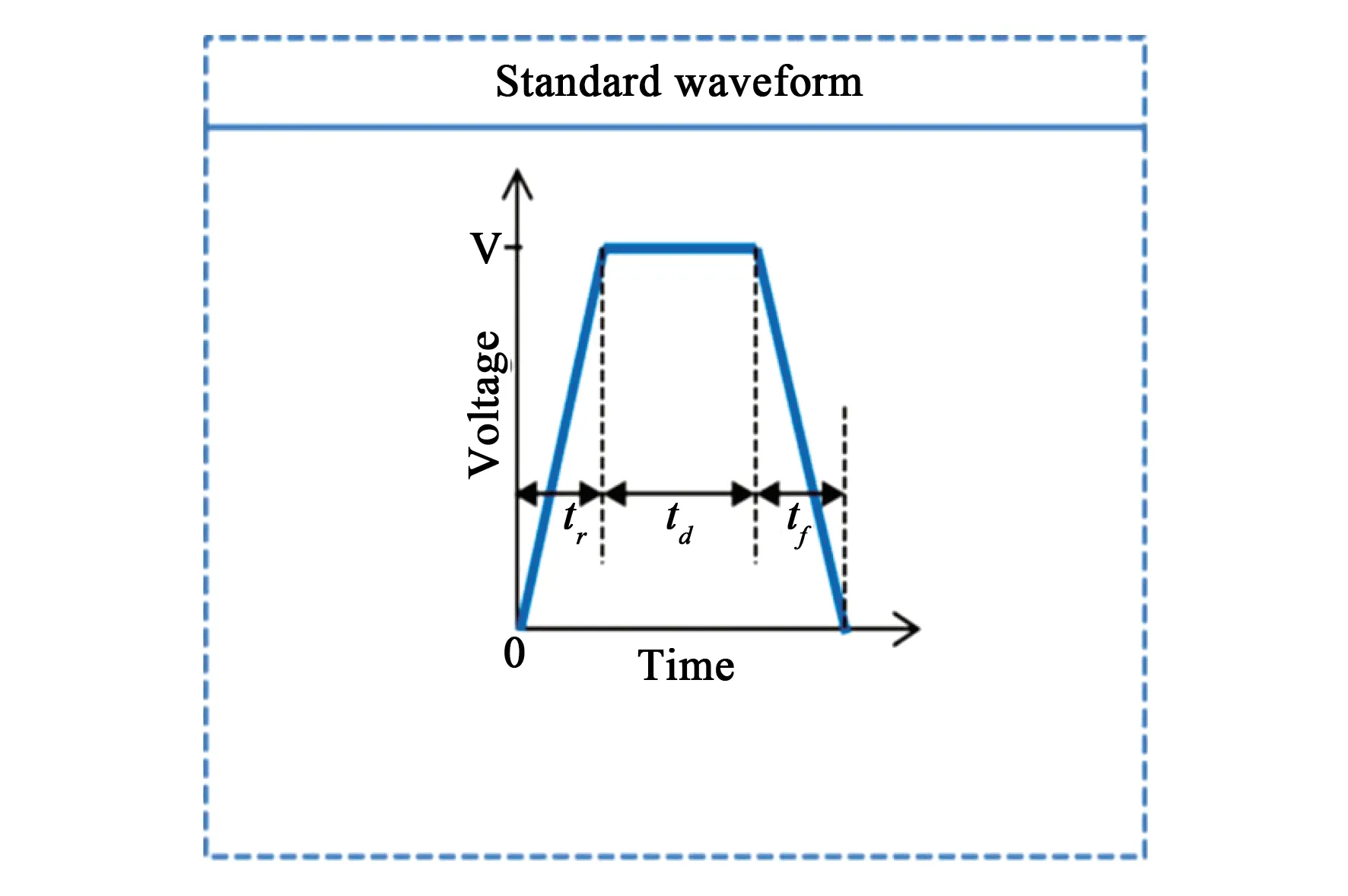

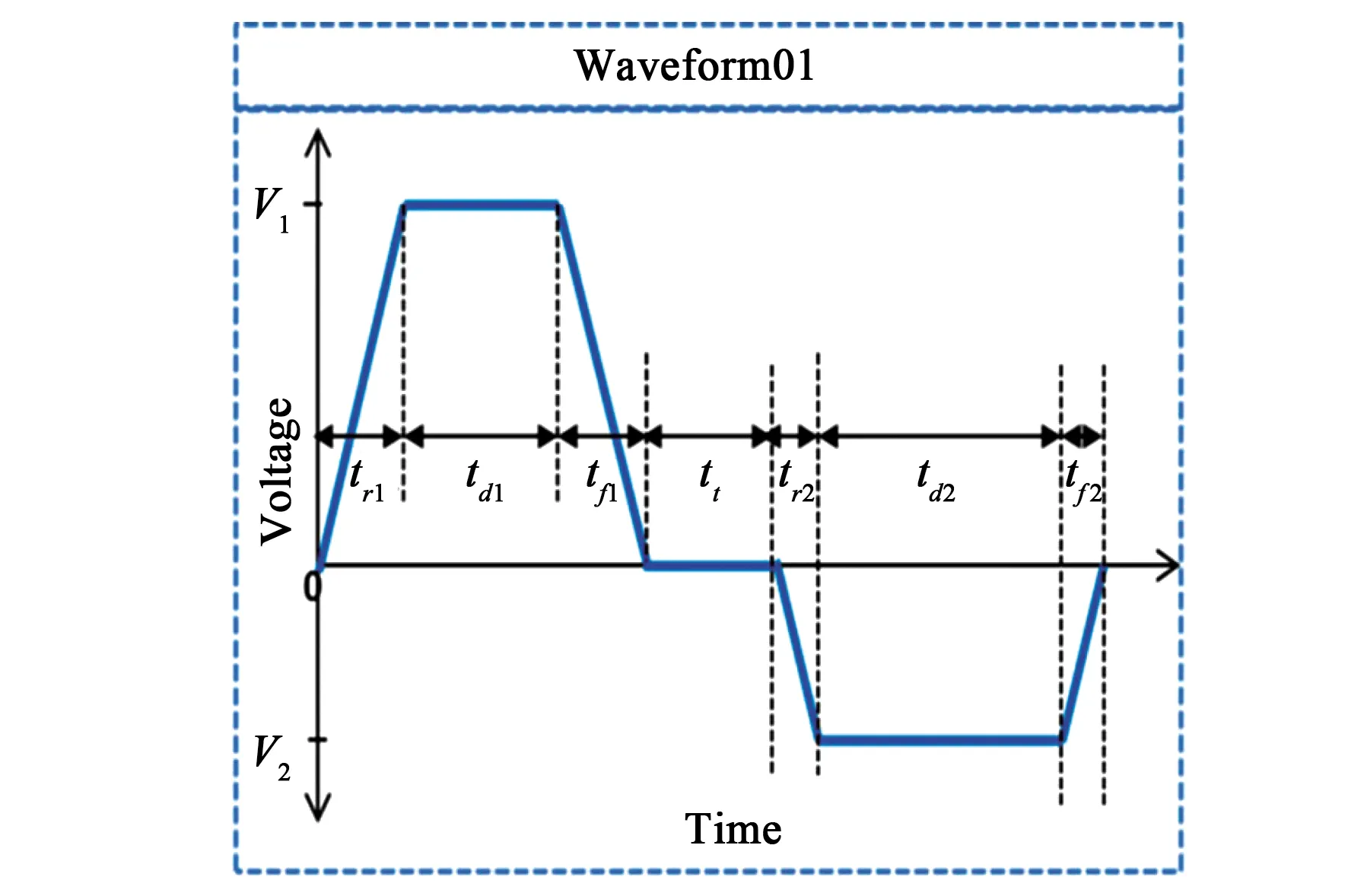

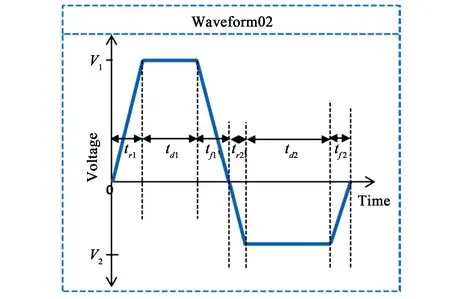

通過調制脈沖波形達到最佳的液滴噴射效果是目前壓電印刷OLED功能層中較常用的優化方法,早期采用的驅動波形主要是單極性梯形波,也被稱為標準脈沖,但是由于無法抑制的殘余振動問題,逐漸衍生出了更為復雜的雙極性脈沖波,例如鋸齒型、正弦和雙梯等,見圖1[13]。為進一步獲得最佳的脈沖波形,可以調節上升時間、駐留時間、下降時間、調諧時間、脈沖頻率、正壓幅值和回波幅值等,具體可以通過實驗分析和數值模擬方法來實現。

圖1 壓電噴墨打印的典型脈沖波形。(a)單梯;(b)雙梯;(c)單方波;(d)雙方波;(e)鋸齒波;(f)正弦波;(g)階梯波;(h)M型波。Fig.1 Typical pulse waveform of piezoelectric inkjet printing. (a) Single ladder; (b) Double ladder; (c) Single waveform; (d) Double waveform; (e) Sawtooth waveform; (f) Sine waveform; (g) Step waveforme; (h) M-shaped waveform.

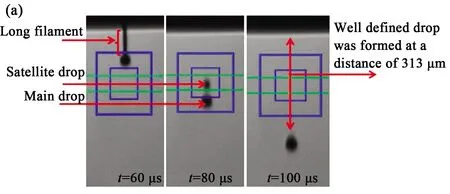

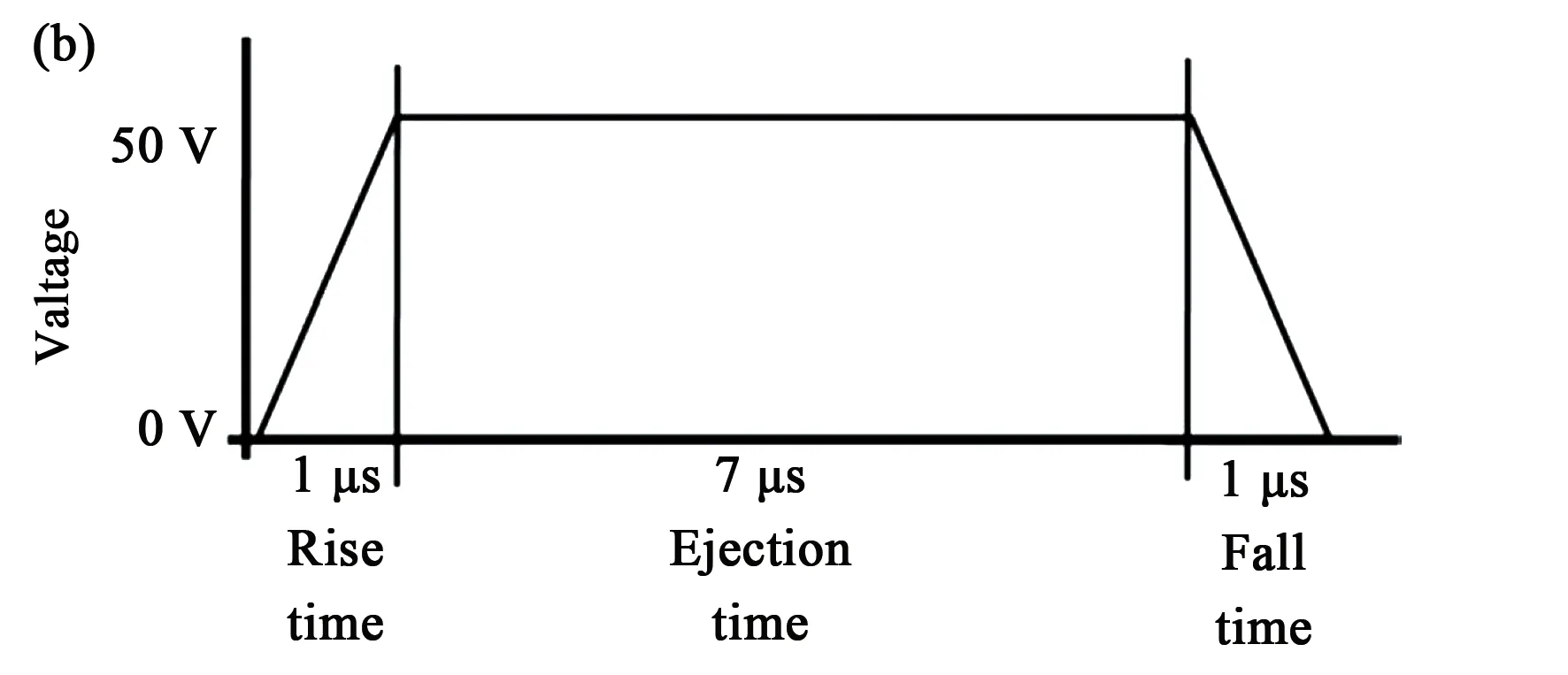

通過在實驗中實時監測下落液滴的噴射速度、體積、均勻性和生成速率等參數,并反復修改驅動脈沖,比較分析修改前后的噴射差異,從而得出優化后的波形參數。2019年,Amruth等人利用優化后的電壓波形獲取了穩定噴射的液滴,見圖2,印刷了適合OLED的高質量薄膜[14],并在同年印刷制備了電流效率為18 cd·A-1、亮度為6 900 cd·m-2的綠色OLED[15]。2021年,Cao等人通過反復調節多噴嘴的驅動波形和噴射頻率,將前后噴射的液滴體積偏差控制在了5%左右,并進一步制備了單色OLED器件[16]。2017年,Chang等人對彎液面的伸縮過程進行了放大成像,并由噴頭處的聲壓時域響應獲取了脈沖最佳駐留時間[17]。2020年,Kang等人對不同頻率下的下落液滴進行了分析,證明液滴尾流場會降低后噴射液滴的下降阻力[18]。2021年,Jiao等人對噴嘴處液滴的形成過程進行了觀測,證明液滴的速度和直徑與電壓幅值成正相關,過高的噴射頻率會引起液滴聚集現象[19]。

圖2 (a)不同時間段的液滴噴射圖像;(b)壓電驅動波形[14]。Fig.2 (a) Droplet jet images in different time periods; (b) Piezoelectric driving waveform[14].

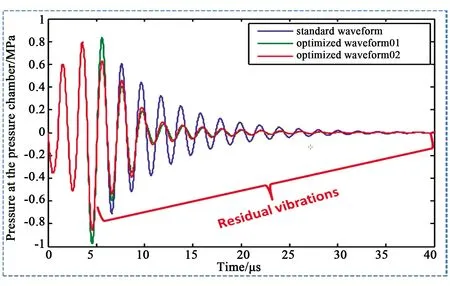

雖然可通過具體的實驗分析來確保脈沖參數的準確性,但這需要高精度的測量設備和重復的機械對位校準,因此有必要提出一種高效率的波形優化方法。數值模擬分析因具備低成本、高效迅速和重復性高等特點,而被大量用于印刷OLED液滴噴射性能的研究中。2017年,Wei等人提出了一種基于數值模擬的高密度噴嘴排布的打印頭波形設計方法,獲取了高質量噴射的最佳波形[20]。2019年,Wang等人對壓電驅動的單個液滴進行了數值模擬,發現正壓幅值和回波幅值的升高會導致墨滴速度和半徑的增大[21]。2020年,Shah等人通過集總元素模型(LEM)分析了流道內壓力記錄,證明了無調諧時間的雙極脈沖對殘余振動的抑制效果最好,見圖3[22]。2020年,Aqeel等人通過多相流求解器,發現雙極脈沖比單極脈沖驅動噴射的液滴體積更小[23]。

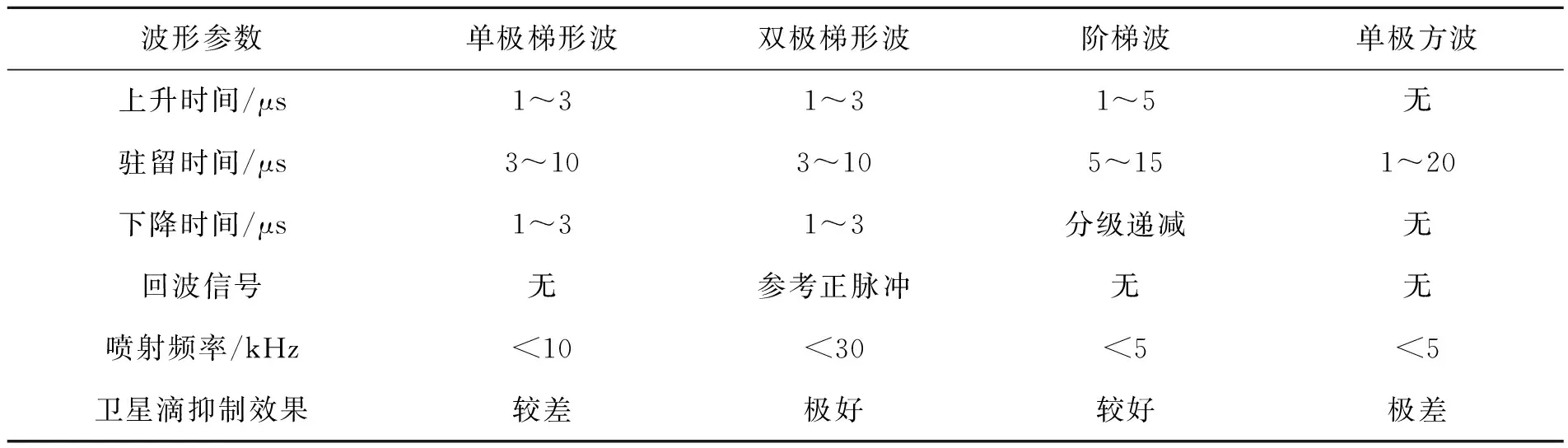

綜合以上研究可以看出,在壓電印刷OLED的過程中,大多采用雙極類脈沖信號來驅動噴射,可以有效抑制殘余振動和衛星滴的產生;根據不同類型的印刷OLED基板及不同尺寸的像素坑,合理設置脈沖幅值及噴射頻率,可以控制主液滴大小及均勻性;通過調節單周期脈沖波形中各波段的持續時間,可以快速穩定液滴形成初期的形貌,為實現更高頻率的噴射及大面積快速印刷提供了可能,壓電印刷OLED中常用驅動波形的參數范圍見表1。

圖3 單極波、有調諧時間雙極波、無調諧時間雙極波及3種波形對殘余振動的影響[22]。

表1 常用壓電驅動波形的參數范圍Tab.1 Parameter range of commonly used piezoelectric drive waveforms

2.2 控制系統的自修復

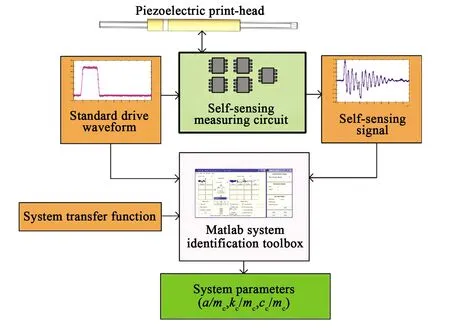

實驗分析和數值模擬是對最終的液滴噴射現象進行反復觀察與統計,并不斷地人為調整輸入驅動參數,以多次的重復測試為手段達到最佳噴射效果的方法。測試過程中會因測試人員和測試方法的不同而帶來較大的測試誤差,若能從軟硬件系統和控制算法的角度建立一套實時控制修復系統,在噴射的過程中自動調節系統參數,這將極大提高印刷OLED液滴噴射的優化效率和精度。2006年,Bale等人提出采用高規格空氣軸承,并對印刷圖像進行系統線性校正,可進一步減小印刷OLED中的射流偏差[24]。2012年,Bruner等人采用多誤差源隔離分析方法,在打印機端設計了誤差補償算法,從而提高了印刷OLED液滴落點精度[25]。2012年,Khalate等人提出一種有效抑制油墨殘余振動的前饋控制方法,可有效提升液滴噴射頻率[26-27]。2011年,Ezzeldin等人采用了一種模型預測進程控制方法,可抑制墨通道內的殘余振動并使流道間串擾效應最小化[28]。2014年,Chen等人提出了一種基于小波神經網絡的智能控制算法,并通過具體的液滴噴射實驗證明了該算法的可行性[29]。2017年,Zhan等人設計了一種基于PID的供墨控制方法,減少了印刷過程中的衛星滴和彗尾現象[30]。2019年,Wang等人利用閉環測量電路提高了長時間噴射的液滴均勻性,控制過程見圖4[31]。

圖4 控制系統參數識別過程[31] Fig.4 Control system parameter identification process[31]

2.3 油墨的流變特性調控

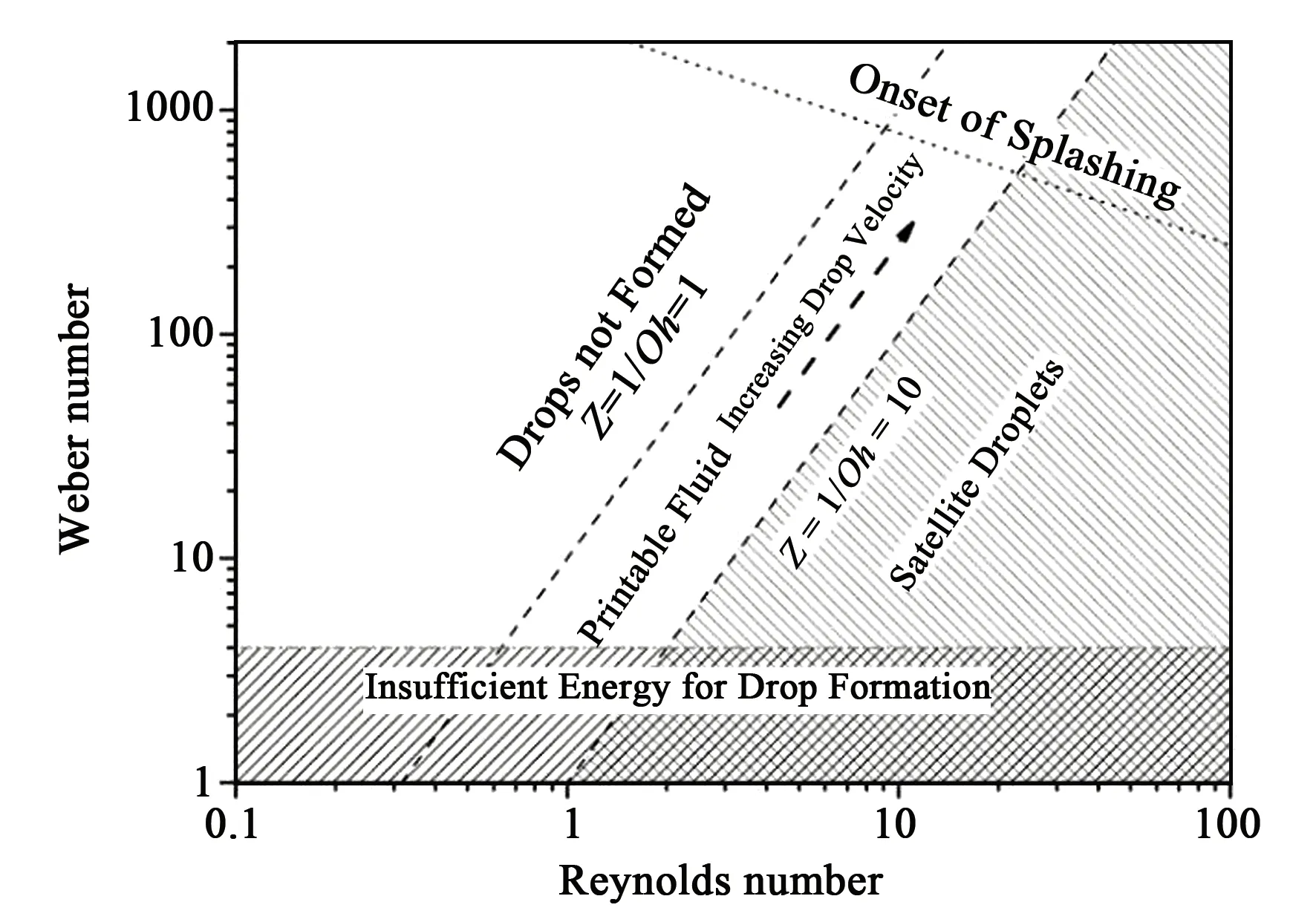

通過實驗分析的經驗歸納、數值模擬的參數優化和控制系統的自修復等方法可以提升壓電印刷OLED的噴射性能,但墨滴的形貌穩定性和分散均勻性更多的是由印刷油墨的物理特性和流變特征所決定,墨水成分的任何波動都可能改變流體的物理特性,必須嚴格控制油墨密度、表面張力、粘彈性和PH值等參數,并進一步探究油墨在通道中、噴嘴處和下落空中的動態流動特征。在分析印刷OLED過程中的液滴形成和噴射特性時,使用流體力學中的無量綱數來表征噴墨噴嘴的設計參數和油墨特性是一種非常有效的方法。無量綱數主要包括雷諾數Re(慣性力與粘性力之比)、韋伯數We(慣性力與表面張力之比)、毛細管數Ca(粘性力與表面張力之比)和Z數(描述雷諾數和韋伯數之間的平衡),各參數的定義式如下:

(1)

(2)

(3)

(4)

其中:ρ、v、μ、γ分別是油墨液滴的密度、速度、粘度和表面張力;d為特征長度,通常是噴嘴或墨滴的直徑;Z表示慣性力的平方根和表面張力的平方根之積與粘性力的比值,化簡后的公式僅反映液體的物理性質和液滴的大小比例,與噴嘴處的射流狀態密切相關;各無量綱數參考范圍見圖5[32]。

圖5 由無量綱數定義的印刷流體適用范圍及可打印條件[32]Fig.5 Scope and conditions for printing inks defined by dimensionless numbers[32]

目前已有諸多研究將以上參數用于壓電印刷OLED中的油墨分析,并進一步配制出滿足無量綱數適用范圍的印刷油墨,實現了液滴噴射性能的提升。2017年,Zhou等人利用Z數理論比較了4種溶劑所成油墨的液滴噴射效果,見圖6(a),并通過含有環己酮溶劑的油墨印刷了藍色OLED圖案,見圖6(b)[33]。2019年,Lin等人配置了符合Z數適用范圍的有機油墨,并進一步印刷了HTL和EML[34]。2017年,Olivier等人通過添加不同性質的溶劑來改變油墨的流變特性,并壓電印刷制備了綠色頂發射OLED器件[35]。2008年,Castrejón-Pita等人通過調整雷諾數和韋伯數的范圍,最終實現了液滴噴射速度的恒定控制[36]。2019年,Yus等人制成了具有合適的粘度、表面張力和Z值的油墨,并進一步印刷了電極[37]。2020年,Kang等人繪制了油墨粘度、表面張力與Oh值、Z值的關系曲線,并以此來減少衛星滴的產生[38]。參考以往學者所做的壓電印刷OLED研究,當Z值處于1~10的范圍內時,可形成均勻性良好的噴射液滴;而當Z值小于1時,粘性耗散作用會增加,阻礙液滴的形成;當Z值大于10時,會形成較多的衛星滴。因此,可通過調整油墨粘度和表面張力的方法,使Z值處于合適的范圍內,以形成穩定噴射的液滴。目前用于印刷OLED中的油墨,粘度普遍在0.30 Pa·s以下,表面張力在60 mN·m-1以下。在噴頭加熱的條件下,油墨的最大粘度可升至0.1 Pa·s。

圖6 (a)PFP-3分別與4種溶劑互溶后的油墨液滴噴射過程;(b)印刷藍色OLED圖案[33]。Fig.6 (a) Ink droplet injection process after PFP-3 is intersoluble with four solvents respectively; (b) Printing blue OLED pattern[33].

3 壓電印刷OLED應用

近年來,OLED以其優異的器件性能和可折疊性逐漸成為顯示與照明領域的重點技術發展方向[39],各大廠商紛紛加快印刷OLED進程布局,使新材料和新工藝取得了突破性進展。例如,在顯示面板領域,TCL華星計劃在廣州建立8.5代可卷繞OLED生產線;LGD計劃建立10.5代WOLED生產線;JOLED已實現印刷OLED量產出貨等。隨著印刷顯示工藝穩定性的逐步提升,傳統照明領域也迎來了一次新的變革,相比于主流的LED照明技術,OLED具備高亮度、輕薄性、可撓曲和高光效的特點,在傳統照明與燈具設計領域引出了一個新概念。

3.1 印刷OLED顯示

OLED憑借主動發光、快速響應、低壓驅動、寬視角、廣色域、低能耗、高對比度和重塑性好等優勢,已經成為當下的主流顯示技術[40]。截至目前,絕大部分的小尺寸OLED都是采用真空蒸鍍制備而成,在高端旗艦手機屏幕市場中OLED已成主導地位。但在大尺寸的電視屏幕市場中,因蒸鍍技術中高昂的生產成本和設備的產能限制,阻礙了OLED的進一步發展,始終無法與傳統的液晶顯示器(LCD)形成市場競爭優勢。不過隨著壓電印刷工藝的完善,尺寸更大、分辨率更高和價格更低的OLED電視屏幕的量產成為了可能。

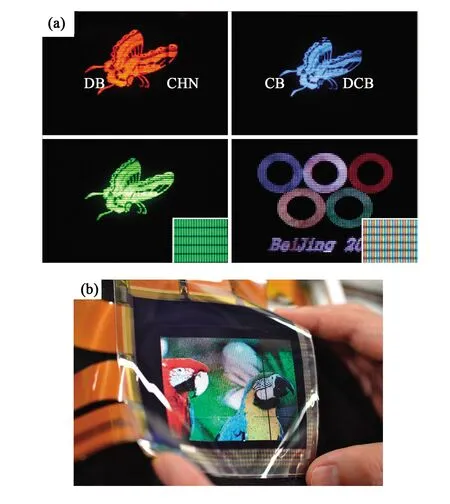

圖7 (a)全溶液工藝壓電印刷OLED顯示屏[43];(b)基于壓電印刷OTFT驅動的柔性OLED[46]。Fig.7 (a) All-solution process piezoelectric printed OLED display[43]; (b) Flexible OLED driven by piezoelectric printing OTFT[46].

2008年,Sonoyama等人壓電印刷制備了綠色OLED器件,其在2 000 cd·m-2的亮度下具有22 cd·A-1的發光效率[41]。2012年,Jung等人利用壓電噴墨打印制備了RGB磷光OLED像素陣列[42]。2013年,Zheng等人通過壓電打印方法實現了OLED顯示屏的全溶液工藝制備,其顯示圖案見圖7(a)[43]。2016年,Verma等人通過壓電噴墨制備了一種銅配合物TADF-OLED,該器件具有45 cd·A-1的電流效率和13.9%的內量子效率[44]。2017年,Song等人通過壓電噴墨刻蝕工藝制備了微溝槽結構,并進一步在微槽上成功制作了像素化OLED[45]。2017年,Mizukami等人制作了一種基于壓電印刷OTFT驅動的柔性OLED顯示器件,見圖7(b)[46]。2018年,Bail等人通過壓電噴墨打印制備了藍光OLED,其功率效率達到了同級別旋涂EML的68%[47]。2019年,Zhao等人在SID研討會上展示了壓電印刷制備的高分辨率(402 ppi)柔性OLED顯示屏[48]。同年,Kang等人壓電印刷了磷光有機發光二極管,該印刷器件效率達到了旋涂工藝的84%[49]。2020年,Zheng等人通過壓電印刷的EML進一步制備了高效藍色OLED陣列器件[50]。

3.2 印刷OLED照明

自2008年歐司朗推出第一款OLED照明產品以來,OLED因其逐漸成熟的制程工藝和優良的器件固有屬性,在目前的照明技術領域迎來了一次新的變革[51-52]。與LED光源相比,OLED具備面發光、高顯色指數、無藍害、低能耗、無眩光、輕薄可撓和低壓安全驅動等特點;同時還可將WOLED與濾光片相結合,實現全色顯示[53];配合不同類型的基板,可制備出半透明、柔性可貼敷和任意造型的燈具,顛覆人們對照明產品的固有印象[54]。由于以上優點,OLED光源在室內照明、醫療照明和車載照明等應用領域擁有無可比擬的優勢[55]。

目前OLED在工藝上普遍采用真空蒸鍍方式,受限于良率和成本,OLED照明產品還處于導入階段。不過隨著壓電印刷技術的引入及成熟,將進一步推動OLED在普通照明領域中的應用。2013年,Ki等人使用聚合物磷光油墨,壓電印刷了無源矩陣OLED光源[56]。2013年,Shin等人提出了一種基于壓電印刷工藝的光輸出耦合效率改進技術,使得制備出的OLED光源在亮度上提高了一倍[57]。2016年,Ye等人制作了一種具有壓電印刷混合電極的柔性OLED光源器件,該光源具有10 000cd·m-2最大亮度和12 cd·A-1的電流效率[58]。2017年,Shu等人壓電印刷了一種無ITO的透明OLED,其發光亮度達到16 000 cd·m-2[59]。2018年,Mu等人壓電印刷制備了最大亮度為4 357 cd·m-2的OLED照明器件[60]。2018年,Jun等人在ITO基板上壓電印刷了具有均勻網格狀輔助電極的OLED照明器件[61]。

3.3 壓電印刷OLED面臨的問題

在實現壓電印刷OLED量產應用的進程中,存在一些亟待解決的問題。例如,采用多噴頭多噴嘴快速印刷大尺寸屏幕時,受到噴頭制造誤差、油墨和印刷工藝等因素的影響,難以控制不同噴嘴的液滴均一性,造成像素坑內的油墨量差異。其次,高速移動的噴頭平臺,如何將R、G、B油墨精準地沉積至各自的像素坑中,是進一步提高顯示質量的關鍵因素[62]。另外,在印刷油墨的灌入和傳輸過程中,極易引入氣泡,而氣泡的存在會阻礙墨水流動和穩定出墨。同時,受限于噴嘴尺寸,噴射的液滴直徑普遍大于20 μm,對于追求超高分辨率的小尺寸屏幕而言,現階段的壓電印刷工藝有待改進[63]。如何克服以上缺陷,是壓電印刷OLED技術進一步發展的關鍵。

4 結 論

為進一步提升壓電印刷OLED制備工藝,必須形成均勻穩定的噴射液滴。為了獲得最佳的噴射性能,可通過實驗分析和數值模擬等手段優化驅動波形,抑制殘余振蕩,減少衛星滴和彗尾現象的產生。同時,搭建自修復控制系統,從軟硬件系統和控制算法的角度自動監測噴射缺陷,來迅速響應修復誤差。但最重要的是要配制合適的印刷墨水,以流體力學中的無量綱數適用范圍為界限,進一步通過溫度調節和噴射過程的動態分析等方法,來達到最佳的噴射性能。

壓電印刷OLED在顯示與照明領域擁有巨大的優勢,壓電印刷技術是實現OLED大面積、低成本和高良率的有效途徑。隨著研發力度的增加和材料、工藝的突破,可以預見,在未來的顯示領域中,OLED將會成為手機端、電視端、戶外影視和車載屏幕等應用的最佳選擇之一。除此之外,OLED已成為半導體照明領域近年來的研究熱點,在光源舒適度、能耗和外觀設計等方面擁有獨特優勢。未來有必要從壽命、光效、亮度和柔性化等角度進一步尋求突破;同時盡快擺脫OLED照明高價泥潭,這是未來OLED照明廣泛應用于民用領域的關鍵之一。