某鋼結構大棚雪載作用下倒塌事故分析

褚 航,褚智超

(1.揚州大學,江蘇 揚州 225000;2.揚州蘇油工程質量檢測有限公司,江蘇 揚州 225000)

0 引言

近年來,隨著我國工業的飛速發展,各地工業廠房數量迅速增加。門式剛架輕型鋼結構是工業廠房中常見的結構形式,因其設計周期短、自重輕、工業化程度高、施工安裝快速等特點被廣泛采用。市場的擴大催生了許多鋼結構公司,由于無序的競爭,在建設過程中出現了不規范的設計、制造、施工等現象,并由此產生了各種缺陷,為結構在后續使用中埋下安全隱患。本文介紹一起鋼結構大棚在雪載作用下的倒塌事故,根據現場破壞情況對事故現場進行調查,結合現場取樣檢測,建立模型計算分析,并對倒塌原因進行深入分析。

1 工程概況

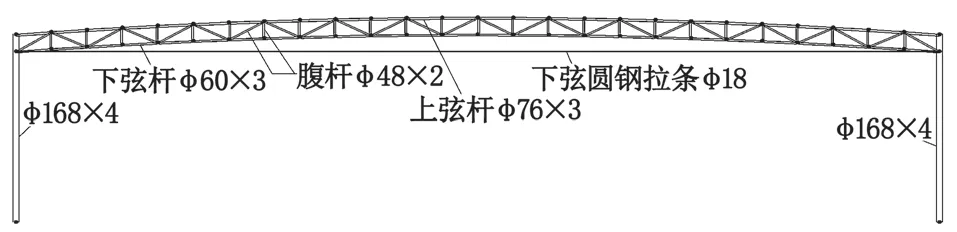

某鋼結構大棚位于揚州市方巷鎮,該結構設計與施工均為同一鋼結構公司完成,設計圖紙未經過圖審,施工資料不齊全。主體結構為單層單跨門式剛架結構(采用圓鋼管柱、圓鋼管焊接的桁架梁),屋面做法為單層彩鋼屋面板+采光板,東西方向跨度為 26.6 m,南北方向每榀剛架之間柱間距為 6.0 m、柱高 6.0 m、棚頂高 6.8 m,總長度為 144 m,共計 25 榀剛架,建筑面積為 3 830 m2(144×26.6=3 830 m2)。揚州地區抗震設防烈度 7 度(0.15g),丙類設防,基本風壓為 0.4 kN/m2,場地粗糙度類別 B 類,10 年一遇雪壓 0.25 kN/m2,50 年一遇雪壓 0.35 kN/m2,對雪荷載敏感的建筑雪壓 0.40 kN/m2。事故照片如圖 1 所示,桁架立面圖如圖2 所示,桁架構件單元劃分如圖3 所示。

圖1 建筑事故照片

圖2 鋼管桁架立面圖

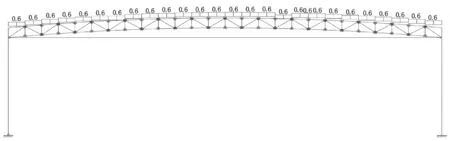

圖3 鋼管桁架構件單元劃分

2 事故原因調查

2.1 事故現場情況

2018 年 1 月 4 日,該鋼結構大棚在積雪荷載作用下發生垮塌。通過對事故現場的調查,發現現場建筑物普遍存在的破壞形式如下:剛架柱基礎預埋件拉拔破壞;柱間支撐彎曲變形;剛架柱與屋面桁架梁連接節點處受力彎拉破壞,拉條失效;鋼管桁架上弦桿與柱頭連接部位失效;剛架柱與桁架連接節點處受力彎拉破壞;桁架梁、檁條部分發生扭曲破壞。

2.2 檢測情況

使用游標卡尺測量剛架柱及桁架系桿的直徑,超聲波測厚儀測量剛架柱、桁架系桿的厚度,所檢剛架柱材質為鍍鋅圓鋼管,材質規格為:柱規格為Φ168×4.0 mm;剛架梁材質為鍍鋅圓鋼管,由上弦桿、下弦桿和腹桿組成,上弦桿規格為 Φ76×3.0 mm,下弦桿規格為 Φ60×3.0 mm,腹桿規格為 Φ48×2.0 mm,桁架梁上下弦管中心距離為 600~680 mm,屋面桁架下拉條鋼筋截面規格為 Φ18 圓鋼。屋面檁條采用卷邊 C形檁條,截面規格為 C140 mm×50 mm×1.8 mm,屋面、柱間支撐截面規格為 L70×5 mm 角鋼。根據對現場截取原材料進行:①斷后伸長率;②抗拉強度;③下屈服強度;④壓扁試驗。試驗結果表明:所檢原材料的相關性能均能滿足國標 Q235 鋼材要求。

現場對柱頂區域進行取樣檢測,根據現場取樣帶焊縫位置為 20/A 柱頂節點桿、6/A-B 柱頂節點下弦桿件,所檢原材料的相關性能正彎、背彎拉伸及彎曲不符合相關標準規定的要求。原材料斷后觀察,焊縫未融透,焊接高度僅為鋼管壁厚的 2/3 左右(見圖 4)。采用著色探傷法檢測鋼管連接焊縫質量,同時采用放大鏡檢查焊縫外觀質量情況,現場桁架梁柱拼接點、未斷裂的梁柱拼接點焊縫質量觀感差,發現表面裂紋、表面氣孔、夾渣等缺陷,焊縫根部未焊透、焊縫未連續施焊,所檢焊縫外觀質量不符合GB 50205-2020《鋼結構工程施工質量驗收標準》[1]二級焊縫要求。

圖4 焊縫厚度

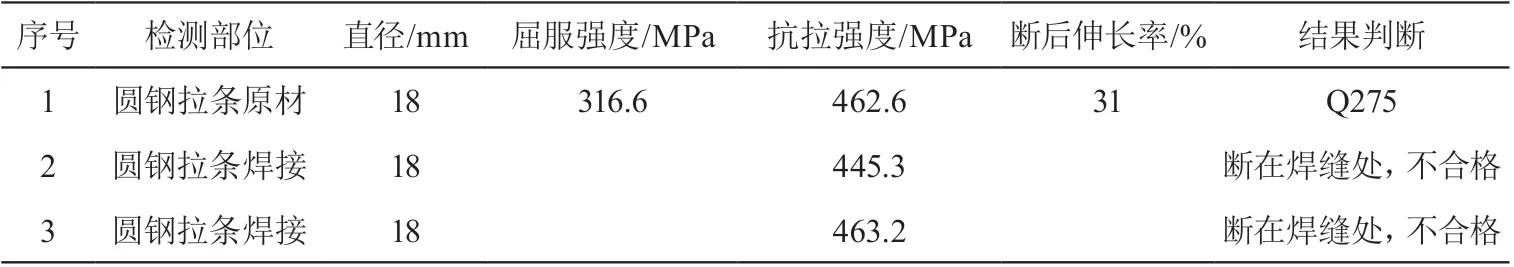

現場對桁架下弦圓鋼拉條截取 3 根(原材料 1 根,帶焊縫 2 根)進行力學性能試驗,檢測結果表明:原材料強度符合 GB/T 700-2006《碳素結構鋼》[2]中規定的 Q275 鋼材強度要求。原材料雙面焊接的搭接長度 60 mm 不滿足 JGJ 18-2012《鋼筋焊接及驗收規程》[3]中表 4.5.4 中規定的雙面焊 5d(5×18=90 mm)要求。試件斷在焊縫處,不符合 JGJ 18-2012《鋼筋焊接及驗收規程》的要求。檢測數據如表 1 所示。

表1 桁架下弦圓鋼拉條鋼材強度檢測結果

現場取樣上、下弦桿帶焊縫位置為 22/A-B(東下)、22/A-B(中下)22/A-B(西下)下弦桿,22/A-B(東上)、22/A-B(中上)22/A-B(西上)上弦桿,對所檢原材料進行焊接、對接接頭的拉伸性能、冷彎性能檢驗,經檢驗拉伸性能符合 GB 50661-2011《鋼結構焊接規范》[4]標準規定的要求,冷彎性能不符合 GB 50661-2011《鋼結構焊接規范》標準規定的要求。

2.3 氣象調查

根據揚州市氣象局提供的資料,受冷暖氣流共同影響,2018 年 1 月 3 日~1 月 4 日出現暴雪天氣,3 日 20 時~4 日 8 時測得雨雪量為 20.1 mm,4 日 8 時積雪深度為 9 cm。由氣象局資料推算大棚倒塌前的積雪基本情況為:雪容重為 200 kg/m3,積雪深度為 9 cm,折算為屋面雪荷載為 0.18 kN/m2。

3 結構承載力驗算

3.1 計算參數

根據現場的檢測資料及調查資料,為了查找鋼結構雪載下倒塌原因,本次部分計算參數根據 2018 年 1 月 4日實際雪載工況下進行復核,基本參數設置如下所述。

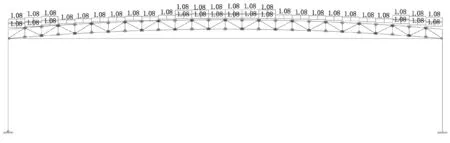

恒荷載:0.1 kN/m2,如圖 5 所示;活荷載 0.18 N/m2(實際雪載,棚頂考慮雪壓不均勻分布),如圖 6 所示;風荷載:0.4 kN/m2,B 類粗糙度;材料自重:78 kN/m2;材料強度:Q235 鋼;桁架間距:6 m;不考慮抗震;剛架自重放大系數:1.1;凈截面與毛截面比值:0.67(考慮對接焊縫施工因素);恒、活載分項系數分別為 1.3 和 1.5;考慮恒載作用下柱的軸向變形;構件尺寸見 2.2 節。

圖5 恒載分布圖(單位:kN·m-1)

圖6 雪載分布圖(單位:kN·m-1)

3.2 計算結果

根據現場實際布置情況,柱底鉸接,柱頂剛接,結合 GB 50017-2017《鋼結構設計標準》[5]、GB 51022-2015《門式剛架輕型房屋鋼結構技術標準》[6],采用中國建筑科學研究院研發的復核軟件 PKPM 進行結構承載力驗算。

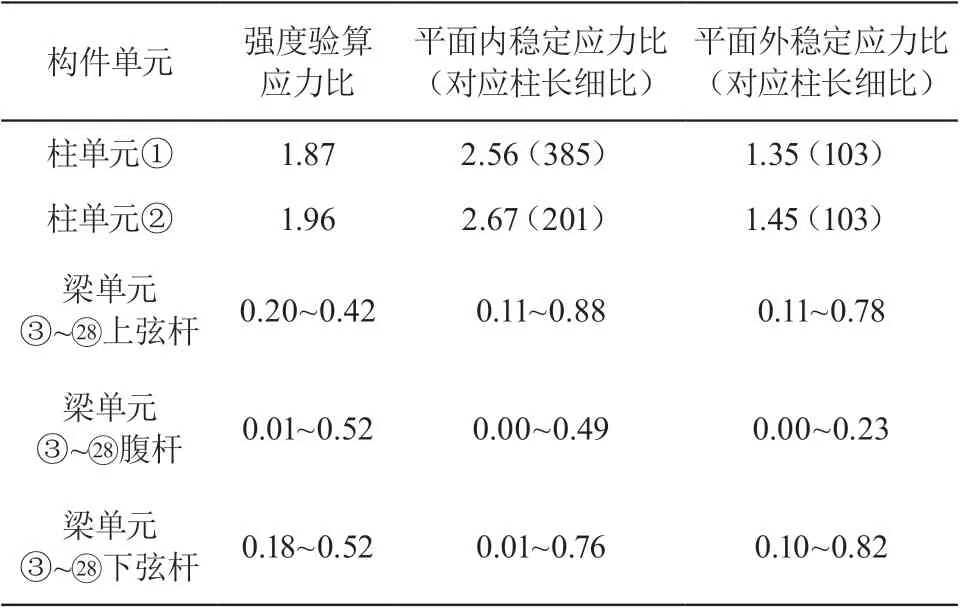

強度驗算結果顯示:鋼柱在雪載作用下強度應力比為 1.87、1.96 均>1.00(強度超限);梁單元構件上弦桿、腹桿、下弦桿在雪載作用下強度應力比最大值為 0.52 均< 1.00(滿足要求)。

穩定性計算顯示:鋼柱雪載作用下平面內穩定應力比為 2.56、2.67 均>1.00(平面內穩定強度超限約 2.5 倍),其中柱單元①長細比超限,柱單元②長細比處于臨界狀態(允許長細比 200);鋼柱平面外穩定應力比為 1.35、1.45 均>1.00(平面外穩定強度超限約 1.4 倍);梁單元構件上弦桿、腹桿、下弦桿在雪載作用下平面內、平面外穩定強度應力比最大值為 0.88 均<1.00(滿足要求)。

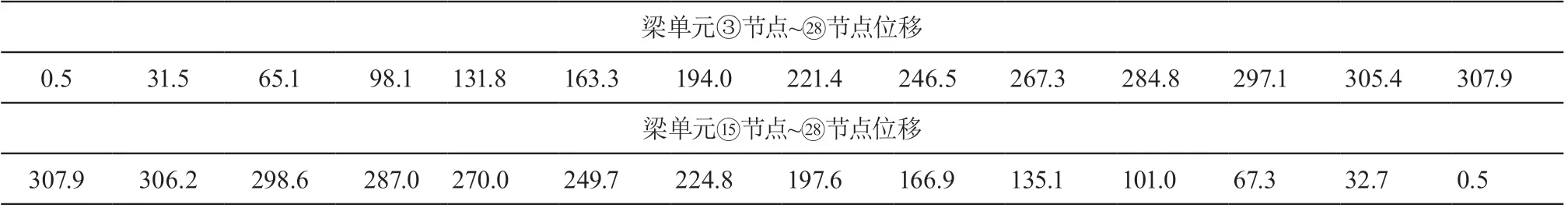

桁架位移計算顯示:桁架跨中最大位移為 307.9 mm>>106.4 mm(屋架跨中撓跨限值L/250)。

承載力計算結果如表 2 所示,位移計算結果如表 3 所示,構件單元如圖 3 所示。

表2 單榀剛架承載力計算結果

表3 位移計算結果 mm

4 倒塌原因分析

由計算結果和鋼結構現場倒塌情以及檢測結果綜合判斷,結構倒塌主要分析如下。

根據結構承載力復核計算:鋼柱的強度應力比、穩定強度應力比均超過雪載工況下的應力比,雖然桁架梁桿件承載能力滿足要求,但是整體桁架在恒載+雪載作用下產生的計算撓度值大于允許撓度值。結構倒塌是個動態變化的過程,結構的受力情況及變形情況時刻發生著變化,根據撓度公式,如式(1)所示。

式中:W為跨中最大位移,mm,q為均布線荷載,kN/m,L為跨度,mm,E為彈性模量,N/mm2;I為截面慣性矩,mm4。

桁架梁的跨度、抗彎剛度,均為不變量,隨著雪載q的逐漸增大,桁架梁跨中節點位移W也逐漸增大,桁架的變形使得梁柱剛性節點產生角位移,變形傳遞至梁柱剛性節點,使得節點產生角位移增加。根據承載力驗算結果,鋼柱的平面內穩定強度最弱(鋼柱平面內穩定應力比為 2.56,大于平面外穩定應力比及強度應力比),鋼柱平面內穩定應力最先達到極限,出現鋼柱在平面內失穩,所以出現柱頂發生彎折破壞,從而導致整個鋼結構大棚整體倒塌。

由于梁柱節點焊縫施工質量差,焊縫未焊透,導致鋼柱在柱頂焊接區形成應力集中,并在柱平面內穩定應力達到極限時應力集中區最先發生破壞,破壞形式表現為柱頂彎折、柱頭節點斷裂、焊縫斷裂等。

根據上述倒塌情況分析,總結查找出原因如下所述。

4.1 設計原因

在結構設計時未按照規程選取合適的構件截面尺寸,該鋼柱截面尺寸不能滿足承載力、剛度和穩定性的要求,應選擇直徑、壁厚合理的立柱,鋼桁架選型不滿足變形的要求,宜選擇抗彎剛度大的三角形斷面或梯形斷面,同時鋼桁架也要滿足承載能力、穩定性的要求。

4.2 焊縫質量

該鋼結構上部連接主要為焊縫連接,焊縫質量設計等級為二級焊縫。但在上部結構焊縫施工過程中存在諸多問題:對接焊縫未融透,部分焊縫未滿焊,焊縫表面有裂紋、夾渣、氣孔等缺陷,焊縫缺陷造成了應力集中,使構件在焊縫部分形成相對薄弱區,加劇結構、構件破壞的風險。

5 結語

本案例是由于鋼結構構件選型、鋼結構焊縫施工質量差造成的雪載下整體倒塌事故,表明桁架結構選型非常重要。為避免形成“強梁弱柱”,在結構設計中應注意桁架梁、柱的剛度協調;桁架結構梁的變形是結構發生破壞的主要誘因,在結構設計中應加強桁架梁變形控制的計算;焊接質量是影響桁架結構安全的重要因素,焊縫施工質量不過關,會使結構在焊縫處形成應力集中,增加結構的內應力,結構在承載時易發生脆性破壞。Q