660 MW超臨界對沖鍋爐低氮改造后水冷壁高溫腐蝕治理

陳紹龍,陳 文2,曾 俊2,吳愛軍

(1.國家能源集團湖南寶慶煤電有限公司,邵陽 422000;2.國網湖南省電力有限公司電力科學研究院(高效清潔火力發電技術湖南省重點實驗室),長沙 410007)

0 引 言

據不完全統計,我國約80%以上的大型燃煤電站鍋爐均存在不同程度的水冷壁高溫腐蝕問題[1],尤其是隨著超低排放改造的完成,水冷壁高溫腐蝕的問題變得更為突出[2]。因高溫腐蝕會導致水冷壁減薄速率明顯加快,嚴重時將導致突發性爆管事故,直接危及燃煤鍋爐的安全運行,甚至給機組運行帶來巨大的經濟損失[3]。

多位研究者對高溫腐蝕的機理和防治開展了卓有成效的工作。目前控制對沖鍋爐側墻高溫腐蝕的主要有效技術途徑是增加貼壁風,通過在水冷壁表面形成一層空氣保護膜,以改善水冷壁近壁面還原性氣氛,降低管壁附近溫度,從而達到防止高溫腐蝕的目的[4]。李敏[5]對沖鍋爐添加貼壁風進行了模擬計算研究,研究表明添加貼壁風后,側墻氧濃度提高到5%以上,溫度降低約400 K,破壞了高溫腐蝕所需的高溫和還原性氣氛條件。陳敏生[6]通過在對沖鍋爐前后墻增加3層貼壁風噴口,側墻水冷壁CO濃度降低至0.02%,H2S濃度降低至60×10-6以下,有效控制了高溫腐蝕情況。張春輝[7]通過對設計風率4%的組合式貼壁風進行了調整試驗,結果表明貼壁風擋板開關對鍋爐運行參數影響較小,在一定范圍內降低氧量運行,貼壁風能夠維持水冷壁附近氧化性氣氛,抑制高溫腐蝕發生。

本文分析了某660 MW超臨界機組對沖旋流燃燒鍋爐高溫腐蝕的影響因素,并進行了貼壁風改造應用,通過測量不同運行工況下兩側墻近壁區煙氣氣氛,研究貼壁風對鍋爐運行參數和水冷壁氣氛的影響,可為同類型機組改造提供借鑒。

1 研究背景

1.1 設備概況

某電廠2×660 MW超臨界燃煤發電機組鍋爐為東方電氣集團東方鍋爐股份有限公司技術制造的國產超臨界參數變壓直流型鍋爐,鍋爐型號為DG2070/25.4-Ⅱ9型。鍋爐本體采用∏型布置,一次中間再熱、單爐膛、尾部雙煙道結構,固態排渣,全鋼構架,全懸吊結構,平衡通風、露天布置、前后墻對沖燃燒方式,制粉系統采用6臺雙進雙出鋼球磨煤機。鍋爐進行了低氮改造后,在停爐檢修期間檢查發現了嚴重的高溫腐蝕問題,兩側墻螺旋水冷壁大面積高溫腐蝕并延伸到冷灰斗區域。

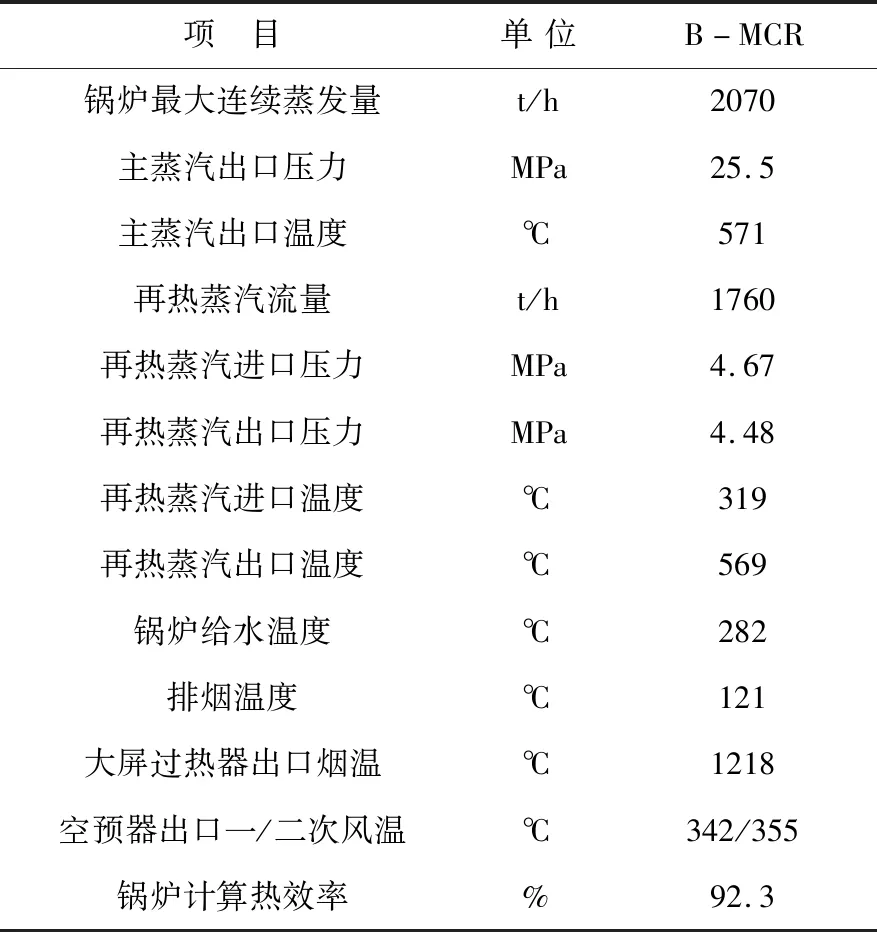

表1 鍋爐主要設計參數

鍋爐采用前后墻對沖旋流燃燒方式,原設計采用東鍋早期的旋流煤粉燃燒器,前后墻布置,組織對沖燃燒。為了響應最新排放標準,降低鍋爐NOx排放量,兩臺鍋爐分別進行了低氮燃燒器改造,新設計燃燒器的數量、布置位置及旋向均保持原設計,主要更改了燃燒器配風方式和配風量。

1.2 水冷壁高溫腐蝕現狀

水冷壁高溫腐蝕主要集中在兩側墻螺旋水冷壁和冷灰斗水冷壁區域,其中螺旋水冷壁規格型號為:內螺紋管(六頭、上升角60°),材質SA-213T2,規格為φ38.1×7.5 mm;冷灰斗水冷壁規格型號為:光管,材質15CrMoG,規格為φ38.1×7 mm。

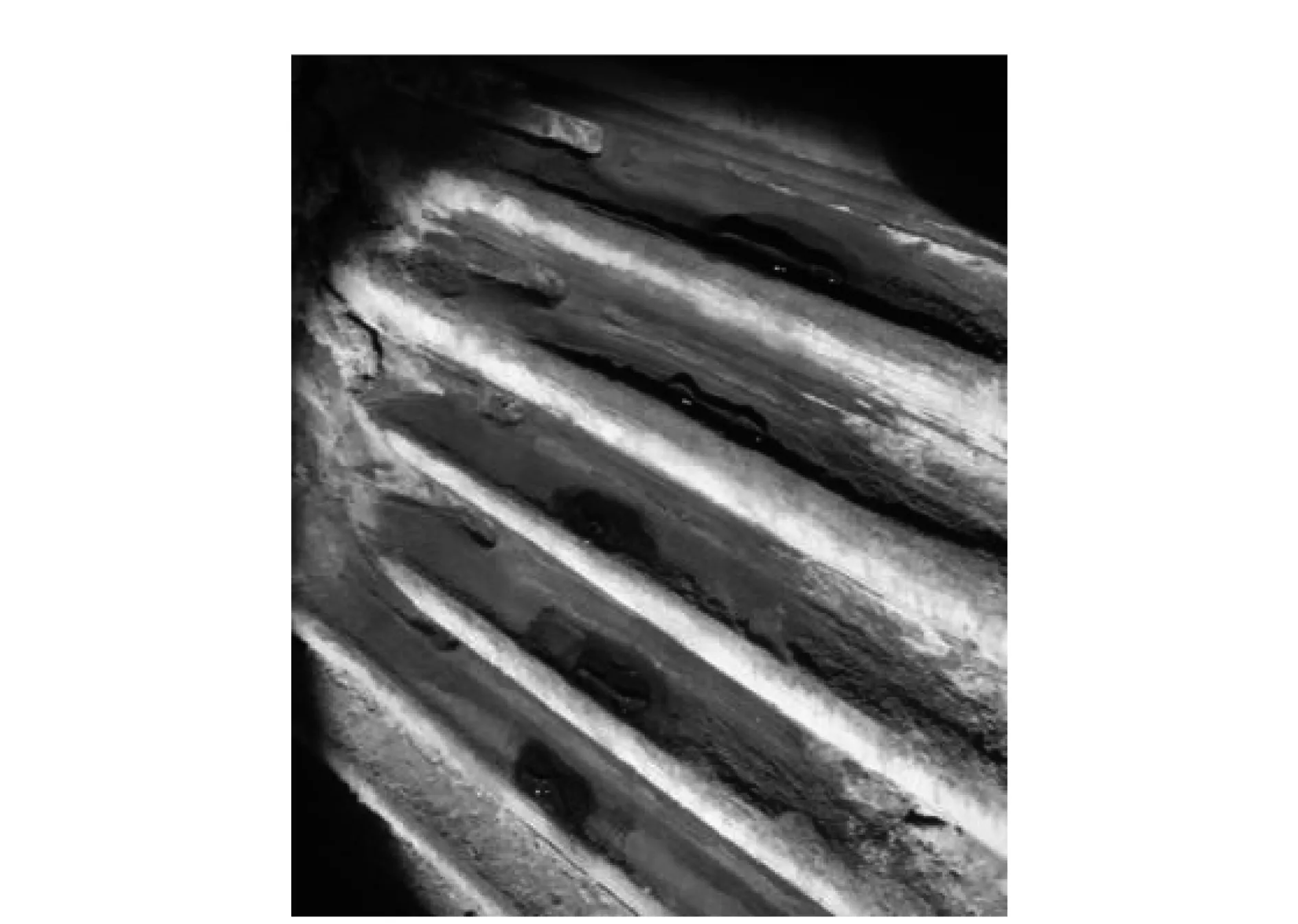

鍋爐低氮改造以前,水冷壁高溫腐蝕主要集中在第一層燃燒器至燃盡風標高之間的側墻區域,鍋爐低氮改造之后,水冷壁高溫腐蝕情況更加嚴重。側墻高溫腐蝕區域從下層燃燒器中心線至標高40 m,前后墻往爐膛中心線區域推進2 m,側墻高溫腐蝕區域示意圖如圖1所示,紅色標記為高溫腐蝕嚴重區域,壁厚減薄速率>2 mm/y,高溫腐蝕引起的水冷壁管減薄速度之快、影響區域之大,已經嚴重影響到鍋爐的安全運行。

圖1 水冷壁高溫腐蝕的典型局部照片

圖2 水冷壁高溫腐蝕區域示意圖

2 水冷壁高溫腐蝕成因分析

對于燃煤電站鍋爐的高溫腐蝕問題,國內外進行的大量實驗研究工作表明,高溫腐蝕主要是煤中硫的腐蝕行為[8]。煤種含硫是造成鍋爐受熱面腐蝕的根本原因。硫主要是以硫酸鹽為主要成分的熔鹽腐蝕和H2S及硫化物造成的氣態腐蝕。其中硫酸鹽型主要發生在高溫受熱面上,如鍋爐的過熱器和再熱器上;硫化物型腐蝕大多發生在爐膛水冷壁上[9]。硫化物型高溫腐蝕發生的條件為:(1)黃鐵礦顆粒能夠到達壁面;(2)近壁區域為還原性氣氛(氧氣濃度<1%);(3)受熱面溫度應大于350 ℃(發生在水冷壁)。其中,條件1和2只需滿足一個,但3必須滿足[10]。

鍋爐的水冷壁、過熱器和再熱器的煙氣側存在的高溫腐蝕與部件工作環境和溫度、氣體成分、煤質成分和煤粒的運動狀況等因素有關,具有腐蝕速度快、腐蝕區域相對集中以及突發性的特點。

造成鍋爐水冷壁高溫腐蝕的主要因素包括以下方面:

(1)煤的含硫量

煤中含硫是造成鍋爐受熱面腐蝕的根本原因。由于來煤情況發生變化,該鍋爐開始大量摻燒高揮發分、低灰熔點煙煤,低氮燃燒器改造設計煤種Var=18%~20%,目前燃用煤質Var=20%~25%,設計煤質與實際運行煤質存在一定程度上的差異,對燃燒組織影響較大。同時貧煤含硫量逐年上升,目前實行分磨摻燒運行方式,六臺磨煤機中,A、B、D、E、F 長期燃用高硫煤,其中 B、D、E、F 四臺磨近期煤質St,ar>4%,A 磨近期煤質 St,ar>2%。為了降低脫硫塔入口 SO2濃度,C 磨對應燃燒器燃用低硫神華煤,該煤質含硫量低 St,ar<1%,全年平均 St,ar約2.78%。這與低氮燃燒器改造設計煤種偏差較大,造成爐膛結焦、受熱面粘結嚴重,來煤情況變化、入爐煤硫分高為高溫腐蝕逐年嚴重的主要原因,在當前入爐煤質條件暫時無法改變的情況下不得不進行相應的改造。

(2)管壁附近煙氣成分

鍋爐進行的低氮燃燒器改造,采用的是濃淡型分級配風低氮燃燒技術,分層配風降NOx,主燃燒器區域低氧配風,水冷壁貼壁還原性氣氛較原運行狀況有所增強。在含氧量較高的區域H2S的含量較低,而在含氧量較低且CO含量較高的區域H2S的含量較高,H2S可與金屬鐵直接發生反應生成硫化鐵,而硫化鐵又可進一步氧化形成氧化鐵[10]。這層硫化鐵和氧化鐵本身是多孔性的,不起保護作用,引起水冷壁的強烈腐蝕。

(3)管壁溫度

鍋爐原設計為燃用湖南當地無煙煤和煙煤按7∶3混煤的混合煤種,設計煤種干燥無灰基揮發份僅為13.02%,因此鍋爐設計為瘦高型,斷面熱負荷和容積熱負荷都相對較大。由于來煤情況變化,開始大量摻燒高揮發分、低灰熔點煙煤,爐膛結焦、受熱面粘結嚴重,進一步加大了燃燒器區域斷面熱負荷,這也為水冷管壁的高溫提供了條件。在300~500 ℃范圍內,管壁外表面溫度每升高50 ℃,腐蝕程度則將加倍。

(4)火焰沖刷及磨損同時作用產生高溫腐蝕

當未燃盡的火焰流沖刷水冷壁管時,由于煤粉具有尖銳棱角,所以有很大的磨損作用,這種磨損破壞了由腐蝕產物形成的不太堅固的保護膜,而煙氣介質便急劇地與純金屬發生反應。這種腐蝕和磨損相結合的過程,會大大加劇金屬管子的損壞過程。

3 水冷壁高溫腐蝕治理方案

入爐煤硫分高,為改善側墻區域水冷壁高溫腐蝕嚴重問題,在側墻相應位置布置低速貼壁風,降低側墻壁面還原性氣氛,提高壁面附近O2濃度,并降低側墻水冷壁管壁溫度,阻止火焰直接沖刷側墻水冷壁,緩解現場嚴重的高溫腐蝕問題。

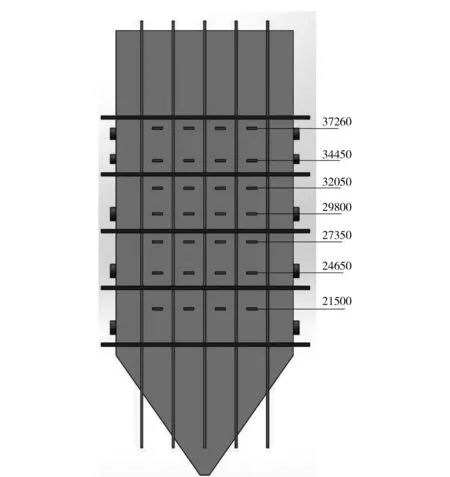

在鍋爐兩側墻分別布置七層貼壁風,每層貼壁風布置四個噴口(單側墻),各層側燃盡風噴口標高如圖3所示。

貼壁風風源取自二次風,貼壁風的風箱連接前后墻燃燒器風箱,采用兩側進風方式。

圖3 側貼壁風噴口布置示意圖

4 貼壁風調整試驗研究

4.1 貼壁風開度試驗

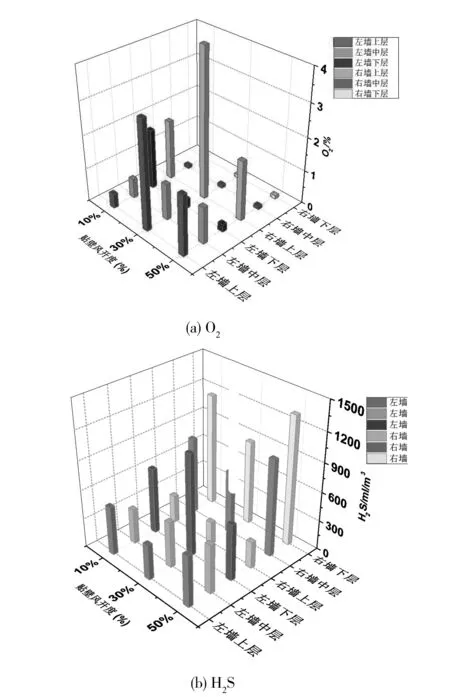

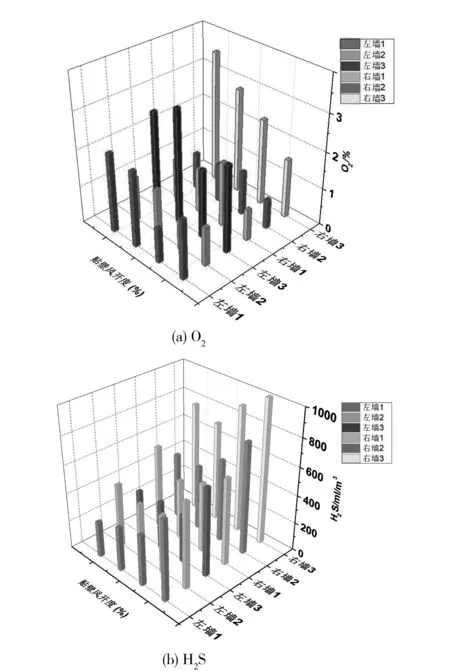

在660 MW負荷下,二次風門配風、磨煤機出力及組合、空預器入口氧量保持不變,將貼壁風的電動門分別開至50%、30%、10%,在側墻主燃燒區域分三層測量水冷壁附近煙氣O2和H2S含量,試驗結果如圖4所示。

圖4 貼壁風開度對水冷壁近壁區O2/H2S體積分數的影響

從圖4可以看出,貼壁風開度在30%時,近壁區的氧量體積分數平均值相對最高,左側平均值為3.26%、1.09%、0.3%,右側平均值為4.45%、0.1%、0.1%;H2S含量相對最低,左側平均值為363.25、471.80、1 049.00 ml/m3,右側平均值為235.00、655.67、867.50 ml/m3。貼壁風開度大于或者小于30%,近壁區氧量均有所下降,H2S含量有所升高,存在一個最佳貼壁風開度使得側墻水冷壁區域的還原性氣氛最小。分析認為貼壁風開度過大,貼壁風氣流風速過高,則可能進入爐膛中心區域,相應進入燃燒器的風量減少,會出現搶風現象,主燃區參與燃燒組織的氧量偏少。貼壁風關小后,各個貼壁風噴口風速過低,貼壁風噴口風量出現分配不均現象,貼壁風氣流進入爐膛后,快速消耗盡,無法在近壁區形成有效的保護氣膜。

4.2 下層貼壁風開度試驗

由于貼壁風開度在30%時,下層氧量較低,H2S含量較高,為進一步改善下層水冷壁近壁區還原性氣氛,對下層貼壁風開度進行單獨試驗。在660 MW負荷下,二次風門配風、磨煤機出力及組合、空預器入口氧量保持不變,將下層貼壁風的電動門分別開至20%、15%、10%、5%(手動門關小10%)。在側墻主燃燒區域分別測量下層水冷壁附近煙氣O2和H2S含量,試驗結果如圖5所示。

圖5 下貼壁風開度對水冷壁近壁區O2/H2S體積分數的影響

從圖5可以看出,貼壁風電動門從20%關至15%后,兩側墻近壁區平均氧量從1.38%增大至1.48%,H2S體積分數從708.83 ml/m3下降至521.00 ml/m3。繼續關小貼壁風電動門至10%后,兩側墻近壁區平均氧量增大至1.92%,H2S體積分數下降至444.67 ml/m3。貼壁風電動門從10%開至15%,并將下層貼壁風的手動門分別關小10%后,兩側墻近壁區平均氧量為1.95%,H2S體積分數下降至478.67 ml/m3,氧量和H2S體積分數均變化不大。由此可見,下層近壁區的氧量隨貼壁風關小呈上漲趨勢,硫化氫濃度隨著貼壁風的關小呈現下降趨勢。貼壁風最佳開度在10%~15%之間。

4.3 運行氧量試驗

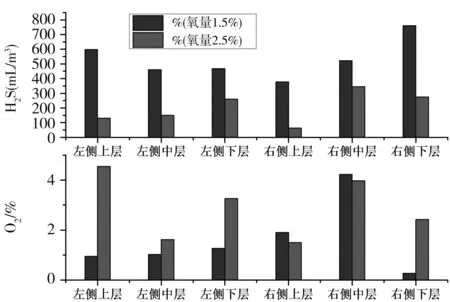

在660 MW 負荷下,維持貼壁風擋板不變,鍋爐運行氧量從1.5%調整為2.5%,測量兩側墻近壁區煙氣組分,試驗結果見表6所示。

圖6 運行氧量對水冷壁近壁區O2/H2S體積分數的影響

從圖6可以看出,運行氧量在1.5%時,左側墻氧量分別為0.95%、1.02%、1.27%,右側氧量分別為1.9%、4.23%、0.27%,部分區域氧量偏低,還原性氣氛較強;運行氧量提高至2.5%時,左側墻氧量分別為4.55%、1.62%、3.26%,右側氧量分別為1.5%、3.97%、2.42%,兩側墻近壁區氧量控制在1.5%以上,有效抑制了高溫腐蝕的產生。

同時可以看出,運行氧量在1.5%時,左側墻H2S含量分別為598、460和468 ml/m3,右側H2S含量分別為377、523和761 ml/m3,整體側墻的H2S含量相對較高,高溫腐蝕的風險較大。運行氧量提高至2.5%時,左側墻H2S含量分別為131、150和260 ml/m3,右側分別為64、345和275 ml/m3,兩側墻近壁區H2S含量大幅下降,因此建議運行時,高負荷空預器入口氧量不得低于2.5%。

4.4 貼壁風改造對比試驗

為說明貼壁風改造前后對于鍋爐高溫腐蝕的影響,分別在 660、530和330 MW負荷下進行了貼壁風擋板投運和退出對比試驗,以模擬改造后和改造前的運行工況。試驗過程中,保持運行氧量、配風方式、磨煤機出力和組合方式不變,測量側墻水冷壁近壁區煙氣組分。圖7為不同負荷下貼壁風投運與停運2種工況下兩側墻水冷壁近壁區煙氣中 O2和H2S 體積分數的對比。

圖7 貼壁風投退前后水冷壁近壁區O2/H2S體積分數對比

從圖7可以看出,側墻貼壁風改造后,貼壁風覆蓋區的水冷壁近壁區煙氣含氧量大幅上升,H2S濃度大幅下降,H2S含量控制在200 ml/m3以下,還原性氣氛得到明顯改善,可從根本上緩解水冷壁高溫腐蝕。

運行一年后,測量貼壁風覆蓋區的水冷壁管厚度,管壁平均減薄量為0.5 mm/年,較改造前大幅降低,有效降低水冷壁管泄漏事故風險和換管檢修成本。

5 結束語

本文通過研究某電廠660 MW超臨界鍋爐水冷壁高溫腐蝕的原因,針對超臨界對沖燃燒鍋爐低氮改造后側墻中部腐蝕嚴重兩側逐漸減輕、冷灰斗區域腐蝕加重的特點,提出了通過增加側墻貼壁風緩解水冷壁管高溫腐蝕的辦法,并成功實踐應用。從停機檢修期間檢查結果上看,側墻貼壁風技術由于可以從根本上改善水冷壁管還原性氣氛,顯著降低鍋爐兩側側墻水冷壁面煙氣中H2S濃度的整體水平,可以很大程度上緩解水冷壁管高溫腐蝕,達到減輕或消除側墻高溫腐蝕的目的,可降低水冷壁管泄漏事故風險和換管檢修成本,保障電力供應安全穩定,提升企業效益。