火力發電廠超低排放實證分析與論證

文_韓濤 呼和浩特市生態環境監控中心

火力發電廠超低排放的概念最早在2011年被提出,2013年我國的第一個火力發電廠超低排放項目正式落地建設。在2015年的政府工作報告中,正式提出了要在2020年前,完成對全部火力發電廠的超低排放和節能改造。火力發電廠超低排放的核心內容是降低火力發電廠的主要污染排放物,煙塵、二氧化硫、三氧化硫、氮氧化物和汞及其化合物。火力發電廠消耗了全國一半左右的煤炭量,將超低排放技術在火力發電廠中推廣、應用,能降低排放濃度,減少火電廠煤耗,實現煤炭的清潔利用,保障我國的能源安全。

1 火力發電廠超低排放的關鍵技術介紹

火力發電廠超低排放的關鍵技術是針對火力發電廠的主要污染物,進行多污染物高效協同脫除的改造,使其在不同的工況和復雜的煤質條件下,讓火力發電廠的排放物更加清潔。

1.1 火力發電廠煙塵的超低排放技術

根據燃氣發電機組污染物排放的限值, 火力發電廠經過超低排放系統建造后,其煙塵的排放濃度不超過5mg/m3,這比國家針對燃煤鍋爐的標準降低了75%。目前火力發電廠煙塵的超低排放方法主要有低低溫電除塵、濕式電除塵、高頻電源技術等。低低溫電除塵技術的工作原理為通過增加煙氣冷卻器,降低電除塵入口處的煙氣溫度,使火電廠煙氣中的大部分三氧化硫在煙氣冷卻器中冷凝成硫酸霧,粘附在燃燒粉塵表面,降低粉塵電阻,避免反電暈現象發生;同時,煙氣溫度的降低使煙氣流量減小并有效提高電場運行時的擊穿電壓,從而大幅提高除塵效率,在此過程中去除大部分三氧化硫。濕式電除塵依靠高壓電暈放電使得粉塵荷電,荷電后的粉塵在電場力的作用下到達集塵板管。高頻電源技術是交流電-直流電-交流電-直流電的變換,最終輸出高壓直流電源給電除塵器電場,從而達到除塵的目的。

1.2 火力發電廠二氧化硫的超低排放技術

火力發電廠經過超低排放系統建造后,其二氧化硫的排放濃度控制在35mg/m3以下,這比國家針對燃煤鍋爐的標準降低了30%。為了提升火電廠的脫硫效率,針對濕法脫硫裝置,采用分區控制、增加均流提效板、提高液氣比、脫硫增效環等技術進行改進。

1.3 火力發電廠三氧化硫的超低排放技術

火力發電廠經過超低排放系統建造后,其三氧化硫的排放濃度控制在5mg/m3以下,其超低排放采用的技術基本與煙塵重合,除降塵的高頻電源技術不能使用外,其余均可使用。所以火電廠的三氧化硫超低排放設計和改造一般與煙塵超低排放統一建造。

1.4 火力發電廠氮氧化物的超低排放技術

火力發電廠經過超低排放系統建造后,氮氧化物的排放濃度控制在50mg/m3以下,這比國家針對燃煤鍋爐的標準降低了50%。為了提升火電廠的脫硝效率,針對濕法脫硫裝置,為燃煤鍋爐更換低氮燃燒器、SCR脫硝裝置增設新型催化劑等技術。

1.5 火力發電廠汞及其化合物的超低排放技術

火力發電廠汞及其化合物主要通過SCR改性催化劑技術,讓排放物中汞氧化率提升至50%及以上,通過吸收塔的吸附,最終排放濃度控制再3μg/m3以下。

2 實證研究分析與論證

2.1 項目概況

以我國目前較多的600MW火力發電機組為例,選取了3個火力發電廠項目進行分析,3個火力發電廠的地理位置分別位于浙江、安徽和寧夏。由于均為2×600MW火力發電機組,機組的建成年代接近,超低排放改造項目的投資總額基本相同,可以有效論證進行超低排放改造后,火力發電廠污染物排放減少率。在進行超低排放改造前,這三個火電廠的煙氣脫硫裝置均采用氨法脫硫,煙氣脫硫率高于97%。采用低氮燃燒器,鍋爐的SCR反應器共用一套液氨氣化系統來控制火電廠的氮氧化物,脫硝效率略高于80%。靜電除塵袋裝置被用于煙氣的除塵,除塵率已高達99.9%。兩臺機組共用一個煙囪進行煙氣的排放。經過超低排放的改造后,升級了原有的設備,在煙氣脫硫裝置方面,為每臺機組增加了線電除霧器,氧化槽和加氨槽各一個,一級循環和三級循環泵各一臺,增加這些設備后,脫硫效率增長2%以上。在氮氧化物控制方面,SCR脫硝裝置內部增加一層新型催化劑,變為三層催化劑,增加聲波和蒸汽吹灰器各兩臺,改造后脫硝率提升10%左右。

2.2 火力發電廠燃煤鍋爐煙氣處理工藝流程

火力發電廠煤炭燃燒后,通過省煤器位置引出燃燒產生的煙氣,進入到超低排放系統中的SCR脫硝反應器中,對氮氧化物進行處理和吸收,再進入到濕式電除塵器中,對三氧化硫和煙塵進行處理,最后進入煙氣脫硫塔實現二氧化硫排放濃度的縮減,最后經過凈化、達到燃氣機組排放水平的煙氣通過火電廠的煙囪排入大氣中。

2.3 火力發電廠超低排放改造后排放物監測情況

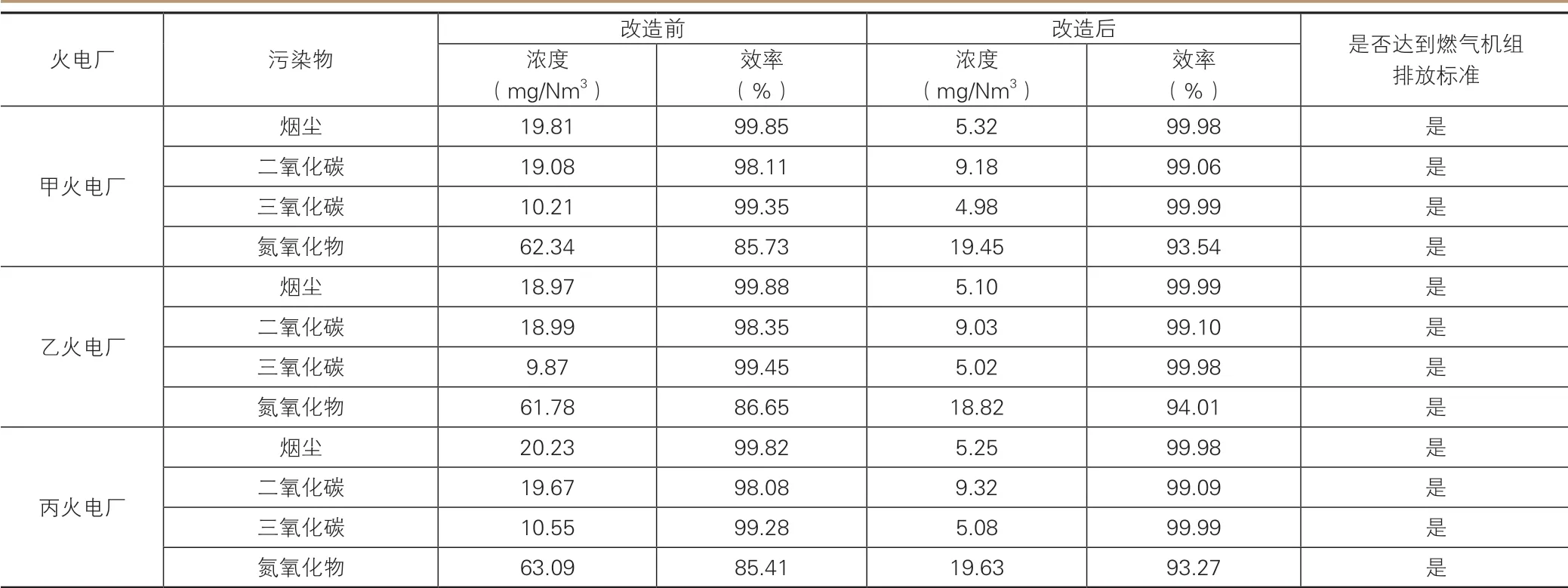

本文對3個火力發電廠超低排放后,主要的排放物指標進行了跟蹤監測,得到如表1結果。

表1 超低排放改造前后廢氣監測情況對比

3 改造流程與經濟效益預測

根據統計數據,火力發電廠燃煤鍋爐每年工作時間為7500~8000h, 經實測數據計算,3個火力發電廠主要污染物煙塵、二氧化硫、氮氧化物排放量約為800t/a、1500t/a、300t/a;依據我國排污費征收標準粗略計算,進行火電廠超低排放改造后,每年每個火電廠可節省排污費超過一千萬元,更重要的是大大降低了火力發電廠的污染物排放總量。

4 結語

火力發電廠進行超低排放改造,不僅能減少污染物的排放,還能為企業經濟效益的提升貢獻自己的力量。相信通過不斷的探索和研究,火力發電廠超低排放工作在未來一段時間還將取得更多的突破。