高溫煅燒電解錳渣資源化利用途徑探究

文_張海燕 楊飛豹

1 北京基亞特環保科技有限公司西安分公司 2 陜西贏瓏建筑工程有限公司

電解錳行業是我國特色優勢戰略性資源行業,但是每生產1t電解金屬錳所排放的錳渣量高達7~9t,錳渣直接堆存于渣場潛在巨大環境與安全風險,渣庫垮壩死人、污染飲用水源事件時有發生。電解錳渣是錳礦粉經硫酸浸出后,礦漿固液分離產生的含水28%左右的濕法浸出渣,其中SiO2和CaO含量大于40%,是生產硅酸鹽水泥的有效成分。然而錳渣產生未經高溫煅燒、淬冷過程,活性極低,潛在活性成分無法得到有效利用,消納量大大受限;同時錳渣中CaSO4含量約合40%,屬低石膏類廢渣,可有效用于水泥緩凝劑和石膏制硫酸。筆者通過對電解錳渣熱學性能、高溫煅燒產物物性分析,深入剖析電解錳渣綜合利用點位,為電解錳渣工業化應用提供有效數據支撐。

1 原材料

試驗用電解錳渣由某電解錳廠提供。

2 試驗方法

2.1 電解錳渣高溫煅燒試驗

①原料預處理:將錳渣置于烘箱烘干處理,去除自由水分,球磨、篩分得到粒徑均勻的預制粉體。②煅燒溫度確定:采用TG-DSC聯用煙氣分析系統確定試樣最佳煅燒溫度,控制溫度區間30~1250℃,升溫速率8℃/min。③煅燒渣成分確定:取100g試樣置于馬弗爐中,20℃/min升溫煅燒,保溫時間為10min。

2.2 性能分析

采用德國NETZSCH熱分析儀確定試樣煅燒溫度點;采用德國約克儀器公司生產的MRU高溫煙氣分析系統對煅燒過程氣體成分進行檢測分析;煅燒前后試樣化學成分通過PANalytical型X射線熒光光譜儀進行測定;物相變化采用DX-2700型X射線衍射儀檢測。

3 結果與討論

3.1 電解錳渣熱學性能和SO2煙氣分析

煅燒溫度決定電解錳渣分解特性。分析結果表明,電解錳渣在煅燒過程中呈現3個較大失重過程。30~200℃失重率為10.46%,同時伴隨較大吸熱現象,在此過程中錳渣失去吸附水和部分結晶水; 800~1000℃與1000~1200℃失重率分別為7.84%、15.04%,1250℃后錳渣樣品達到恒重,反應結束。

電解錳渣中石膏約為40%,屬于低石膏類廢渣。石膏經高溫煅燒發生分解,產生SO2氣體,電解錳渣在煅燒溫度為740℃、999℃和1200℃時SO2濃度呈現峰值,分別為358ppm、1900 ppm、4836ppm,可見電解錳渣在各溫度點煅燒石膏均發生分解反應,且石膏分解溫度不小于740℃,高溫段(999~1200℃)分解速率明顯加快。因此,電解錳渣煅燒選擇石膏開始反應溫度點750℃、失重率較大溫度點1000℃以及反應終點1250℃為研究溫度點。

3.2 電解錳渣不同溫度煅燒物性分析

3.2.1 高溫煅燒電解錳渣成分分析

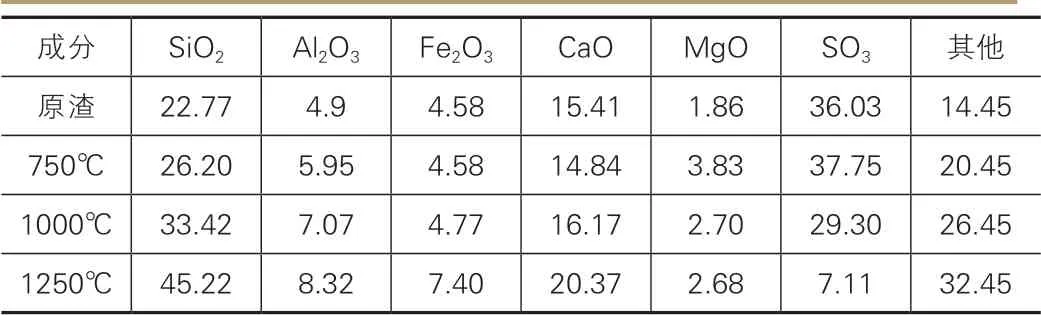

電解錳渣煅燒前、750℃、1000℃和1250℃煅燒化學成分顯示,電解錳渣主要成分為SO3、SiO2和CaO,同時有一定比例Al2O3存在,可見電解錳渣雖然受到產生工藝的制約活性極低,但部分SiO2、 Al2O3存在說明其有潛在活性,可通過高溫煅燒得到激發;煅燒溫度低于1000℃時,煅燒溫度對電解錳渣化學成分影響較少;1000~1250℃煅燒,電解錳渣呈現明顯脫硫現象,SO3含量由29.30%降為7.11%,其余成分百分含量增加。因此,電解錳渣煅燒分解主要集中在高溫段,高溫煅燒可剔除體系中部分SO3,體系化學成分發生較大變化,詳情見表1。

表1 煅燒前后電解錳渣化學成分

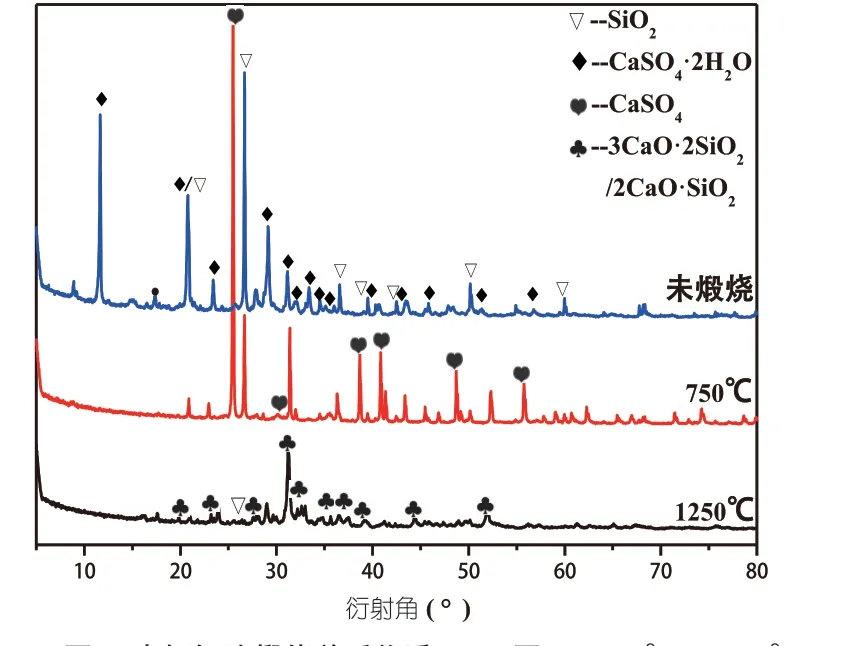

3.2.2 高溫煅燒電解錳渣XRD分析

圖1為電解錳渣在低溫750℃、高效脫硫1250℃溫度煅燒和未煅燒試樣XRD圖。XRD結果顯示,未經過煅燒的電解錳渣主要成分為CaSO4·2H2O和SiO2,經過750℃煅燒后主要成分為硬石膏CaSO4和SiO2,說明電解錳渣在750℃煅燒的過程中發生了二水石膏脫水現象;電解錳渣經過1250℃高溫煅燒主要成分為3CaO·2SiO2、2CaO·SiO2和SiO2。大量研究結果表明,工業副產石膏在溫度高于1000℃煅燒時發生分解生成CaO,而水泥熟料燒成溫度大約在1250~1450℃該階段體系出現液相,游離CaO被迅速吸收,硅酸鹽化合物形成。因此,電解錳渣在高溫煅燒過程中發生了“固-固”反應,石膏分解產生的CaO與體系中的SiO2發生反應生成C-S-H膠凝相,該膠凝相為水泥熟料活性成分,有益于電解錳渣二次利用。

圖1 電解錳渣煅燒前后物質XRD圖 (T=750℃、1250℃)

3.2.3 高溫煅燒電解錳渣脫硫效率分析

電解錳渣高溫煅燒分解產生的氣體通過MRU高溫煙氣分析系統進行監測。監測結果顯示,低溫750℃煅燒,電解錳渣脫出SO3為11.16%,1000℃煅燒SO3脫出率為45.15%,1250℃高溫煅燒后電解錳渣脫硫率達到96.78%,可見電解錳渣脫硫主要集中在1000~1250℃高溫段,且經1250℃煅燒的電解錳渣基本到達脫硫終點,出現大量玻璃相。

4 電解錳渣資源化利用途徑探討

4.1 煅燒電解錳渣外加制水泥

電解錳渣1250℃煅燒物相檢測結果表明經高溫煅燒的電解錳渣生成硅酸鈣相,是水泥熟料主要膠凝相之一,可做水泥外加劑使用。用于水泥中的粒化高爐礦渣和煅燒錳渣技術指標對比表明,若煅燒電解錳渣用于硅酸鹽水泥,則硅過量、鈣不足,3CaO·SiO2生成受限,需調整鈣含量;煅燒電解錳渣W(SO3)=7.11%,用于水泥中的粒化高爐礦渣W(SO3)=3.0%,硅酸鹽水泥技術要求水泥中三氧化硫含量不得超過3.5%;煅燒電解錳渣W(Na2O+0.658K2O)=1.81%,硅酸鹽水泥要求堿含量不大于0.6%。由此可見,煅燒電解錳渣作為水泥外加劑最大添加限額為33%。

4.2 煅燒電解錳渣煙氣制硫酸

高溫煅燒電解錳渣脫硫效率分析可知,電解錳渣經1250℃煅燒脫硫效率可達96.78%,即1t電解錳渣可脫出348.7kgSO3,是制備硫酸的有效煙氣。氣體濃度監測結果表明:1200℃時,C(SO2)≈0.48%,即C(SO3)≈0.60%,工業硫酸制備要求氣體濃度大于4.0%,因此電解錳渣煅燒產生的煙氣需經濃縮處理;同時煙氣分析結果顯示有一定量的NO和NO2混合存在,由于濕法電解生產工藝制約,錳渣中含有大量硫酸銨,硫酸銨在高溫煅燒的過程中分解產生氨氣,氨氣在氧化氣氛中反應產生氮氧化合物。氮氧化合物和SO2溶解性能相似,因此錳渣煙氣制硫酸應充分考慮氮氧化和物的影響。

5 結論

①電解錳渣中石膏含量約占56%,同時有潛在活性成分SiO2、Al2O3,可通過高溫煅燒激活。

②高溫煅燒促使錳渣中CaSO4·2H2O分解產生的CaO最終以水泥熟料C-S-H的形式存在,可通過配合比調整作為水泥外加劑使用,但應嚴格控制煅燒溫度,避免過燒現象。

③電解錳渣高溫煅燒煙氣C(SO2)≈0.48%,是制備硫酸的有效煙氣。同時,煙氣濃度和NOx氣體的存在是制約其應用的主要因素。