有序PEO/PHB核殼超細(xì)纖維的制備及性能

杜江華,楊婷婷,郭生偉,喻迎春

(1 北方民族大學(xué) 材料科學(xué)與工程學(xué)院,銀川 750021;2 工業(yè)廢棄物循環(huán)利用及先進(jìn)材料國際科技合作基地,銀川 750021;3 北方民族大學(xué) 高分子材料及制造技術(shù)重點(diǎn)實(shí)驗(yàn)室,銀川 750021)

超細(xì)纖維是指直徑在5 μm以下的纖維[1],因其獨(dú)有的尺寸效應(yīng)所賦予的高比表面積等特殊性能而被廣泛應(yīng)用于生物醫(yī)用材料[2]、吸附過濾材料[3]、復(fù)合材料[4]等領(lǐng)域。同軸靜電紡絲是將傳統(tǒng)靜電紡絲裝置的單軸噴絲口改為同心軸復(fù)合噴絲口而發(fā)展起來的一種制備微納米纖維的技術(shù),該法可簡便地制備組成不同、結(jié)構(gòu)多樣(如核殼結(jié)構(gòu)[5]、中空結(jié)構(gòu)[6]、多孔結(jié)構(gòu)[7]等)及性能可調(diào)的超細(xì)纖維,因而受到廣泛關(guān)注。以核殼纖維為例,通過調(diào)控核殼組成,纖維的殼層可被賦予良好的生物相容性、感光性等,纖維核層則具備良好的力學(xué)性能[8];當(dāng)核層載入生物、化學(xué)、光學(xué)或電學(xué)活性物質(zhì)后,核殼結(jié)構(gòu)纖維可被賦予藥物控制釋放、催化、傳感等功能[9]。因此,具有核殼結(jié)構(gòu)的超細(xì)纖維在組織工程、藥物包覆、催化等領(lǐng)域有潛在的應(yīng)用價(jià)值。

聚β-羥基丁酸酯(PHB)是一種具有良好生物降解性、生物相容性和壓電性的聚酯材料[10],在組織工程[11]、光學(xué)材料[12]等領(lǐng)域有著潛在的廣泛應(yīng)用。然而PHB熱穩(wěn)定性差、脆性大、親水性不足等限制了其在醫(yī)用領(lǐng)域的應(yīng)用。為此,研究者多將PHB與其他生物高分子通過溶液共混的方式形成均相的溶液體系,然后采用靜電紡絲技術(shù)制備出具有一定特性的PHB基共混超細(xì)纖維,但通過同軸電紡技術(shù)制備有序排列、熱性能和力學(xué)性能優(yōu)異的PHB基核殼超細(xì)纖維少有報(bào)道。

聚氧乙烯(PEO)是一種親水性非降解高分子,具有良好的生物相容性、低毒性和柔韌性,且低濃度的PEO溶液也有較高的黏性和高度可紡性[13]。因此,本工作擬采用同軸靜電紡絲裝置和高速旋轉(zhuǎn)接收輥制備有序排列的韌性PEO/PHB核殼超細(xì)纖維,研究紡絲工藝條件對(duì)纖維形貌、結(jié)晶度、熱性能和力學(xué)性能的影響規(guī)律,為纖維進(jìn)一步應(yīng)用于復(fù)合材料及生物醫(yī)用領(lǐng)域打下基礎(chǔ)。

1 實(shí)驗(yàn)部分

1.1 實(shí)驗(yàn)試劑

1.2 PEO/PHB核殼超細(xì)纖維的制備

以三氯甲烷為溶劑,分別配制質(zhì)量分?jǐn)?shù)為2.5%的PHB紡絲溶液和質(zhì)量分?jǐn)?shù)為1%的PEO紡絲溶液。采用SS-2535DD同軸靜電紡絲設(shè)備,制備純PHB纖維、純PEO纖維、PHB/PEO共混纖維和PEO/PHB核殼超細(xì)纖維。紡絲條件:針頭規(guī)格22 G/17 G(22G:內(nèi)徑0.41 mm,外徑0.72 mm;17 G:內(nèi)徑1.01 mm,外徑1.49 mm),紡絲溫度35 ℃,相對(duì)濕度50%,接收輥轉(zhuǎn)速2800 r/min,紡絲時(shí)間4 h,紡絲電壓12~18 kV,推注速度0.04~0.07 mm/min,收集距離8~14 cm。

1.3 表征及性能測(cè)試

1.3.1 纖維形貌表征

利用SSX-550場(chǎng)發(fā)射掃描電子顯微鏡觀察纖維膜的表面形貌,并利用image-j圖像處理軟件測(cè)定纖維直徑,每個(gè)纖維樣品至少測(cè)量50組數(shù)據(jù)計(jì)算平均直徑。利用HT7700透射電鏡觀察PEO/PHB纖維膜的核殼結(jié)構(gòu)。

1.3.2 纖維熱性能測(cè)試

采用Q20差示掃描量熱儀(DSC)對(duì)纖維的熱特征溫度進(jìn)行分析,測(cè)試條件為N2氛圍,測(cè)試溫度-30~190 ℃,升溫速率10 ℃/min。使用Q50熱重分析儀對(duì)纖維進(jìn)行熱失重分析,測(cè)試條件為N2氛圍,測(cè)試溫度30~500 ℃,升溫速率20 ℃/min。

1.3.3 纖維結(jié)晶性能測(cè)試

利用XRD-6000X進(jìn)行XRD測(cè)試,掃描速度2°/min,掃描范圍5°~40°,利用jade6數(shù)據(jù)分析軟件采用分峰擬合法計(jì)算纖維膜的結(jié)晶度。

1.3.4 纖維力學(xué)性能測(cè)試

使用Q800動(dòng)態(tài)熱機(jī)械分析儀在薄膜拉伸模式下測(cè)量纖維膜的力學(xué)性能。纖維膜樣品大小為15 mm×10 mm,厚度約為0.06 mm,每個(gè)纖維膜取5個(gè)樣品,拉伸速率為1 mm/min,拉伸測(cè)試在室溫條件下進(jìn)行。

2 結(jié)果與討論

2.1 有序PEO/PHB核殼超細(xì)纖維制備的可行性研究

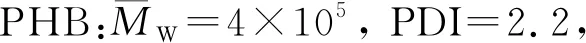

在同軸電紡中,殼層與核層溶液體系的相容性、殼層與核層流體各自的流速、溶劑的揮發(fā)性和核層與殼層流體的黏度是制備核殼超細(xì)纖維的關(guān)鍵因素[14]。為此,實(shí)驗(yàn)在本課題組電紡制備PHB纖維、PEO纖維及PHB/PEO共混超細(xì)纖維的工作基礎(chǔ)上,對(duì)有序PEO/PHB核殼超細(xì)纖維的制備進(jìn)行了可行性研究,其制備工藝條件見實(shí)驗(yàn)部分1.2。結(jié)果表明,通過優(yōu)化紡絲溶液組成及同軸電紡工藝條件,均可制備出有序排列的PEO/PHB核殼超細(xì)纖維。圖1為其中一種工藝條件下制備的PEO/PHB核殼超細(xì)纖維形貌。從圖1(a)可以看出,纖維表面光滑、排列有序,經(jīng)統(tǒng)計(jì)纖維的平均直徑為1.27 μm。從圖1(b)可以看出, PEO/PHB超細(xì)纖維有顯著的亮區(qū)和暗區(qū),呈現(xiàn)出明顯的核殼結(jié)構(gòu);其中,暗區(qū)為纖維的核層,直徑為287 nm;亮區(qū)為纖維的殼層,直徑為627 nm;依照同軸電紡的條件,可認(rèn)為核層對(duì)應(yīng)的纖維組分為PEO,殼層對(duì)應(yīng)的纖維組分為PHB。

圖1 有序排列的PEO/PHB核殼超細(xì)纖維SEM(a)和TEM照片(b)

2.2 紡絲工藝參數(shù)對(duì)有序排列PEO/PHB核殼超細(xì)纖維形貌的影響

2.2.1 紡絲電壓對(duì)有序排列PEO/PHB核殼超細(xì)纖維形貌的影響

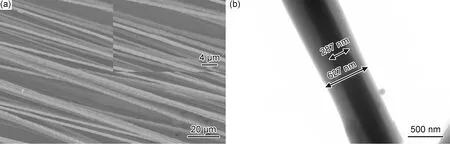

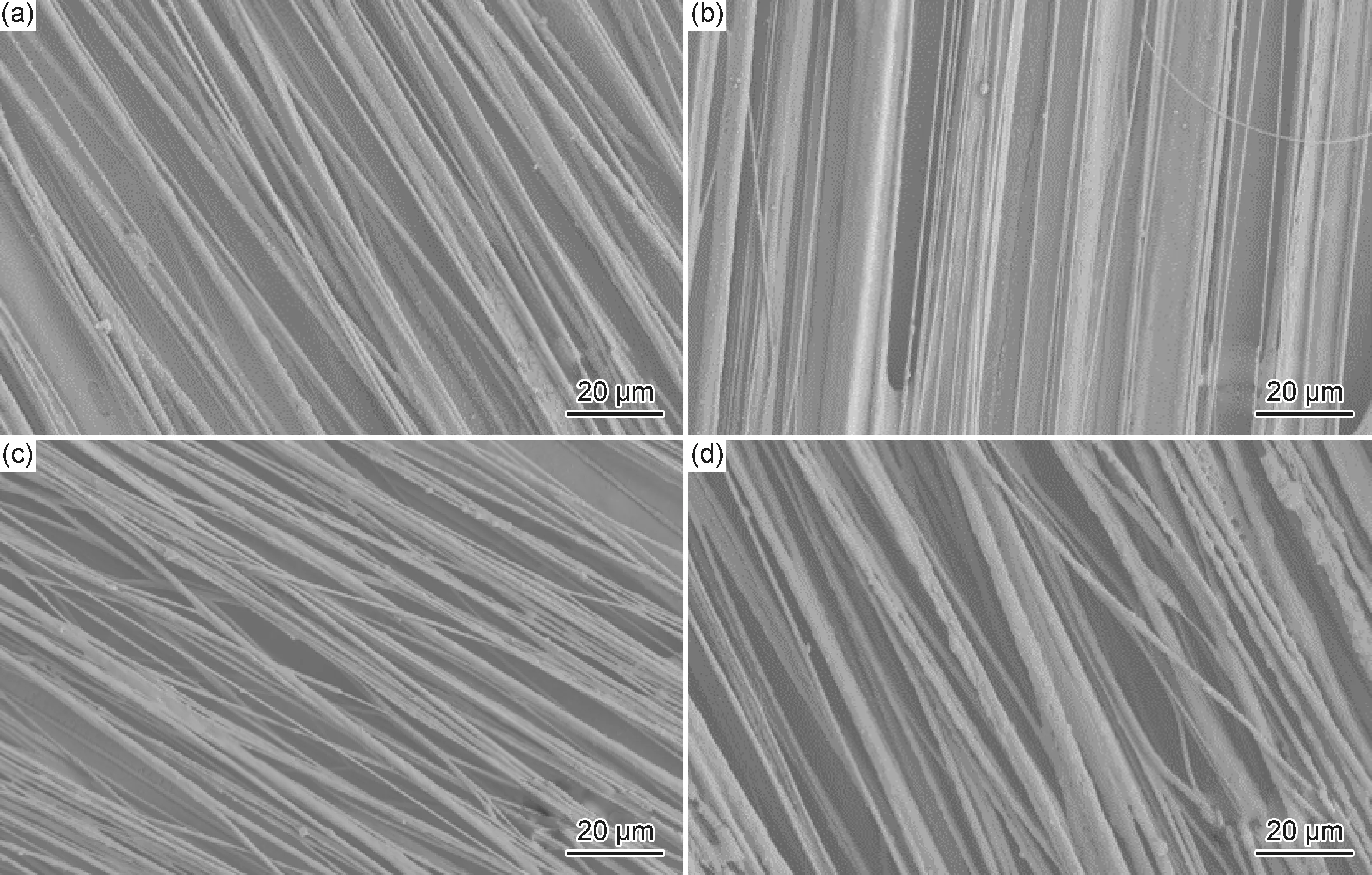

圖2為單一改變電壓制備的有序排列PEO/PHB核殼超細(xì)纖維的SEM照片。從圖2可以看出,在實(shí)驗(yàn)所設(shè)電壓條件下均能制備表面光滑、排列有序的PEO/PHB核殼超細(xì)纖維,且隨著紡絲電壓的增大,PEO/PHB核殼超細(xì)纖維的直徑逐漸減小(12, 14, 16, 18 kV條件下制得纖維平均直徑分別為1.09, 0.87, 0.67, 0.57 μm),這是因?yàn)樵谄渌に嚄l件不變的條件下,紡絲電壓增加,電場(chǎng)力逐漸增大,射流因獲得更大的牽引力而得到充分拉伸,導(dǎo)致纖維直徑隨電壓增大而減小。

圖2 不同電壓下制備的有序排列PEO/PHB核殼纖維SEM照片

2.2.2 推注速度對(duì)有序排列PEO/PHB核殼超細(xì)纖維形貌的影響

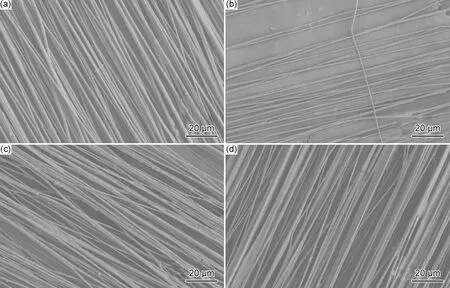

圖3是單一改變推注速度制備的有序排列PEO/PHB核殼超細(xì)纖維的SEM照片。從圖中可以看出,在本實(shí)驗(yàn)所設(shè)推注速度條件下均能制備出表面光滑、排列有序的PEO/PHB核殼超細(xì)纖維,纖維直徑隨推注速度的增加而增大(0.04, 0.05, 0.06, 0.07 mm/min條件下制得纖維平均直徑分別為0.67, 0.81, 0.95, 1.27 μm),其原因是隨推注速度增加,單位時(shí)間內(nèi)噴出的射流量增大,單位紡絲液的電荷量減小,紡絲液射流受到的拉伸力減弱,因而,射流在牽伸過程中未能得到充分拉伸,其凝固的纖維直徑變粗。

圖3 不同推注速度下制備的PEO/PHB核殼纖維SEM照片

2.2.3 收集距離對(duì)有序排列PEO/PHB核殼超細(xì)纖維形貌的影響

圖4是單一改變收集距離而制備的有序排列PEO/PHB核殼超細(xì)纖維的SEM照片。從圖中可以看出,在本實(shí)驗(yàn)所設(shè)收集距離條件下均能制備表面光滑、排列有序的PEO/PHB核殼超細(xì)纖維,且纖維平均直徑隨收集距離的增加先減小后增大(8, 10, 12, 14 cm條件下制得纖維平均直徑依次為0.84, 0.60, 0.69, 1.07 μm),這是因?yàn)槭占嚯x較小時(shí),射流在紡絲過程中因拉伸時(shí)間較短而不能得到充分拉伸,纖維直徑較粗;隨著收集距離增加,射流的拉伸程度逐漸加大,纖維直徑逐漸減小;但是收集距離超過臨界值后,隨著收集距離的增加,電場(chǎng)強(qiáng)度減弱,紡絲液射流受到的拉伸作用減弱,纖維直徑變粗。

圖4 不同收集距離下制備的PEO/PHB核殼纖維SEM照片

2.3 紡絲工藝參數(shù)對(duì)有序排列PEO/PHB核殼超細(xì)纖維結(jié)晶度的影響

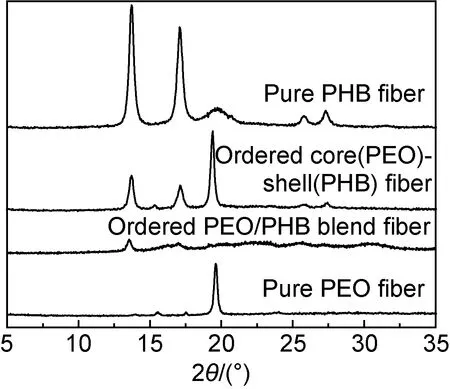

圖5為在相同紡絲工藝條件下,制備的純PHB纖維、純PEO纖維、有序排列PEO/PHB核殼超細(xì)纖維、PEO/PHB共混纖維的XRD圖。從圖5中可以看到,純PEO纖維在2θ值為19.3°處出現(xiàn)明顯的特征晶體衍射峰,可認(rèn)定為PEO的單斜晶體[15];純PHB纖維在(020),(110),(130),(040)晶面上分別觀察到2θ值為13.5°,16.9°,25.6°,26.7°的晶體衍射峰,可認(rèn)定為PHB的螺旋片層的α型晶體[16],另外,在2θ值為19.7°處可觀察到一弱衍射峰,該峰為PHB的平面鋸齒形的β型晶體,β型晶體的存在表明在α型晶體間的無定形區(qū)域內(nèi)的大分子鏈?zhǔn)艿捷^大程度的拉伸取向[17];有序排列PEO/PHB核殼超細(xì)纖維在2θ為19.3°,13.46°,16.9°處出現(xiàn)特征衍射峰,其峰位置與純PEO纖維和純PHB纖維的特征峰位置一一對(duì)應(yīng),說明PEO/PHB核殼超細(xì)纖維包含了組分PHB的α型晶體和組分PEO的單斜晶體;作為核層的PEO紡絲溶液和作為殼層的PHB紡絲溶液是兩相體系,兩相之間不發(fā)生擴(kuò)散和混溶,因而,PHB與PEO可在各自的相態(tài)結(jié)晶。此外,纖維中未觀測(cè)到β型晶體的衍射峰,可能是由于PEO組分在2θ為19.3°處有相對(duì)較強(qiáng)的衍射峰掩蓋了PHB在2θ為19.7°處相對(duì)弱的衍射峰。

圖5 不同纖維膜樣品的XRD圖

為進(jìn)一步說明同軸電紡絲制備的PEO/PHB纖維的核殼結(jié)構(gòu)對(duì)其結(jié)晶度的影響,實(shí)驗(yàn)采用相同的紡絲工藝條件制備了PEO/PHB共混纖維。從XRD圖譜中看出,PEO/PHB共混纖維在2θ為13.46°, 16.9°處出現(xiàn)弱的組分PHB的特征衍射峰,而未檢測(cè)到組分PEO的特征衍射峰,這是由于在均相的PEO/PHB共混紡絲液中,PHB的非晶部分和PEO之間具有較好的相容性,使其兩相之間發(fā)生了擴(kuò)散和混溶,因而在單軸電紡過程中,隨著溶劑的快速揮發(fā),兩種組分的結(jié)晶均受到相互影響,其各組分結(jié)晶程度均下降[18]。這表明在相同的紡絲工藝條件下,同軸電紡制備的PEO/PHB纖維和單軸電紡制備的PEO/PHB共混纖維具有不同的纖維結(jié)構(gòu),因而XRD圖譜的組分特征峰的強(qiáng)度也有明顯的差異。

2.3.1 電壓對(duì)有序排列PEO/PHB核殼超細(xì)纖維結(jié)晶度的影響

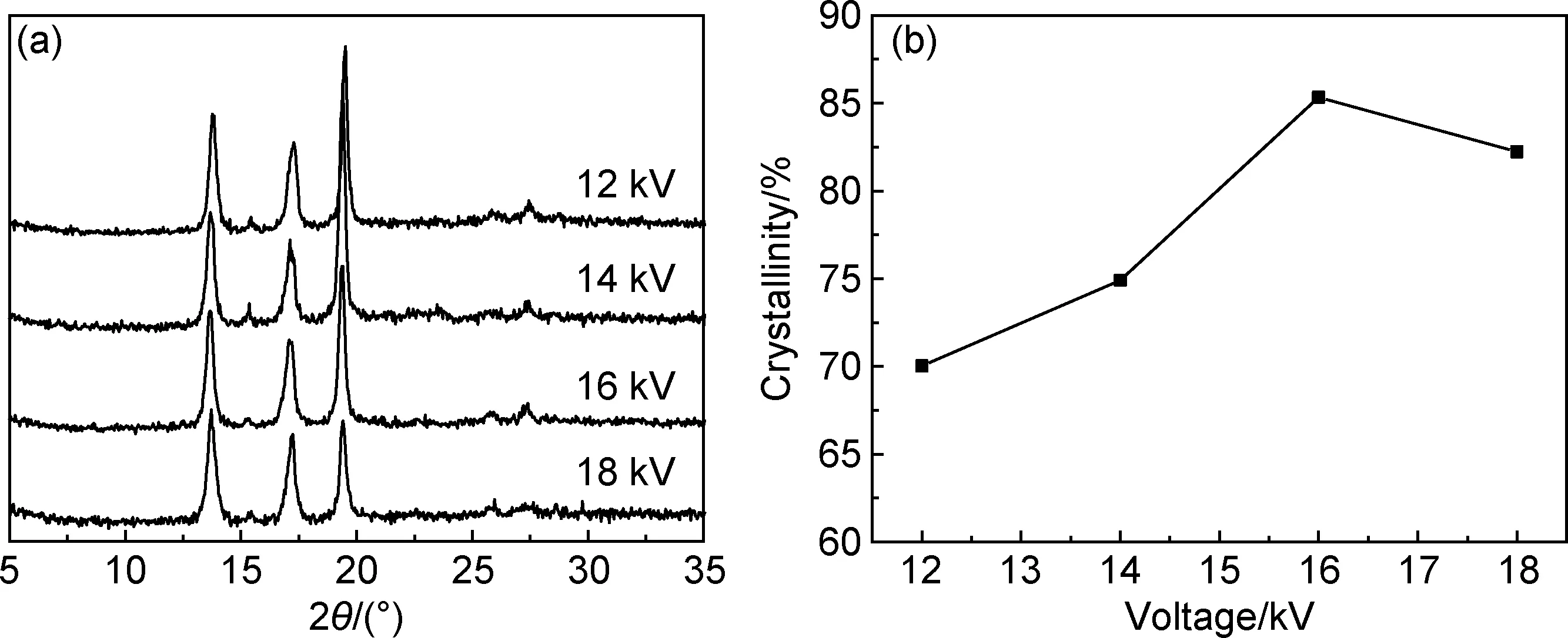

圖6為單一改變電壓條件而制備的有序排列PEO/PHB核殼超細(xì)纖維的XRD圖譜和結(jié)晶度變化趨勢(shì)圖。從圖中可以看出,制備的纖維中均含有組分PHB的α型晶體和組分PEO的單斜晶體;同時(shí),纖維的結(jié)晶度隨紡絲電壓的增大而呈現(xiàn)先增大后降低的趨勢(shì)。這是因?yàn)殡S著紡絲電壓增加,電場(chǎng)強(qiáng)度逐漸增大,紡絲液射流所受拉伸力增大,使得纖維的拉伸更充分,更有利于纖維結(jié)晶;當(dāng)電壓繼續(xù)增至一個(gè)較高的閾值時(shí),由于射流拉伸的相互黏滯作用和表面張力使得泰勒錐失穩(wěn),進(jìn)而減弱了對(duì)纖維的軸向拉伸,所以纖維的結(jié)晶度有降低的趨勢(shì)。

圖6 不同電壓下制備的有序排列PEO/PHB核殼纖維XRD圖譜(a)和結(jié)晶度變化趨勢(shì)圖(b)

2.3.2 推注速度對(duì)有序排列PEO/PHB核殼超細(xì)纖維結(jié)晶度的影響

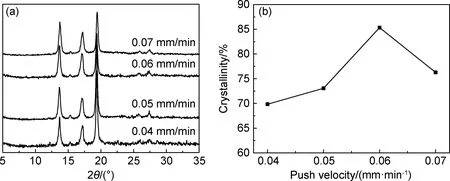

圖7為單一改變推注速度制備的有序排列PEO/PHB核殼超細(xì)纖維的XRD圖譜和結(jié)晶度變化趨勢(shì)圖。從圖中可以看出,制備的纖維中均含有組分PHB的α型晶體和組分PEO的單斜晶體。有序排列PEO/PHB核殼超細(xì)纖維的結(jié)晶度隨著推注速度的增加呈現(xiàn)先增大后減小的趨勢(shì)。對(duì)同軸電紡,殼層溶液受到電場(chǎng)力的牽伸,而核層溶液只受到殼層溶液黏性摩擦力的作用[19],提高核層和殼層的推注速度,PHB殼層溶液施加于PEO核層溶液的摩擦作用增強(qiáng),從而增加了PEO大分子的拉伸程度,導(dǎo)致核層組分PEO的結(jié)晶度增大。分析圖7,組分PHB的特征峰強(qiáng)度幾乎不隨推注速度的增加而改變,但組分PEO的特征峰強(qiáng)度隨推注速度的增加而增強(qiáng),因而核殼纖維的整體結(jié)晶度隨推注速度的增加而提高。當(dāng)推注速度達(dá)到0.07 mm/min,在電壓不變的情況下,單位PHB紡絲液的電荷量降低,施加于PHB紡絲溶液電場(chǎng)力減弱程度加大,使得PHB溶液降低了對(duì)PEO溶液的摩擦作用,減弱了PEO的分子取向程度,從而纖維的整體結(jié)晶度降低。

圖7 不同推注速度下制備的有序排列PEO/PHB核殼纖維XRD圖譜(a)和結(jié)晶度變化趨勢(shì)圖(b)

2.3.3 收集距離對(duì)有序排列PEO/PHB核殼超細(xì)纖維結(jié)晶度的影響

圖8為單一改變收集距離制備的有序排列PEO/PHB核殼超細(xì)纖維的XRD圖譜和結(jié)晶度變化趨勢(shì)圖。從圖中可以看出,制備的纖維中均含有組分PHB的α型晶體和組分PEO的單斜晶體。隨著收集距離的增加,纖維的結(jié)晶度先增加后減小。在固定電壓的條件下,因收集距離增大,電場(chǎng)強(qiáng)度下降,一方面紡絲液射流所受拉伸力降低而不利于纖維的結(jié)晶,另一方面射流所受拉伸時(shí)間因收集距離增大而延長則利于纖維的結(jié)晶,因而有序排列PEO/PHB核殼超細(xì)纖維的結(jié)晶度先增大后減小是兩方面綜合作用的結(jié)果。

圖8 不同收集距離下制備的有序排列PEO/PHB核殼纖維XRD圖譜(a)和結(jié)晶度變化趨勢(shì)(b)

2.4 有序排列PEO/PHB核殼超細(xì)纖維熱學(xué)性能分析

實(shí)驗(yàn)以相同工藝條件制備了純PHB纖維、純PEO纖維、有序排列PEO/PHB核殼超細(xì)纖維,圖9是3種纖維膜的DSC和TGA曲線。從圖中可以看出,有序排列PEO/PHB核殼超細(xì)纖維與純PHB纖維、純PEO纖維的熔融溫度在實(shí)驗(yàn)誤差范圍內(nèi)無差異,但有序排列PEO/PHB核殼超細(xì)纖維的熔限比純PHB纖維和純PEO纖維的窄,其原因是有序排列PEO/PHB核殼超細(xì)纖維的結(jié)晶完善程度較純PHB纖維和純PEO纖維有所提高。有序排列PEO/PHB核殼超細(xì)纖維的熱失重曲線熱分解臺(tái)階明顯斷開,說明有序排列PEO/PHB核殼超細(xì)纖維中殼層和核層分界明顯;有序排列PEO/PHB核殼超細(xì)纖維中PEO組分的熱分解速率較純PEO纖維的熱分解速率變緩,這是因?yàn)镻EO組分被包覆在纖維內(nèi)部,纖維中的PHB組分炭化后,其形成的碳層對(duì)PEO組分起到了隔熱作用。有序排列PEO/PHB核殼超細(xì)纖維中PHB組分和PEO組分的分解溫度較純PHB纖維和純PEO纖維的分解溫度有所提高,說明有序排列PEO/PHB核殼超細(xì)纖維的熱穩(wěn)定性較好。

圖9 有序排列PEO/PHB核殼超細(xì)纖維的DSC(a)曲線和TGA曲線(b)

2.5 紡絲工藝參數(shù)對(duì)有序排列PEO/PHB核殼超細(xì)纖維膜力學(xué)性能的影響

2.5.1 紡絲電壓對(duì)有序排列PEO/PHB核殼超細(xì)纖維膜力學(xué)性能的影響

圖10為單一改變電壓制備的有序排列PEO/PHB核殼超細(xì)纖維膜的應(yīng)力-應(yīng)變曲線和TGA曲線。從圖中可以看出,曲線呈現(xiàn)出明顯的彈性階段、屈服階段和應(yīng)力強(qiáng)化階段,其中12, 14 kV和16 kV對(duì)應(yīng)的應(yīng)力-應(yīng)變曲線表現(xiàn)出軟而韌的特點(diǎn),在實(shí)驗(yàn)誤差范圍內(nèi),電壓對(duì)纖維膜的拉伸模量及拉伸強(qiáng)度的影響不明顯;18 kV對(duì)應(yīng)的纖維膜,其應(yīng)力-應(yīng)變曲線表現(xiàn)出硬而韌的特點(diǎn),且拉伸強(qiáng)度和拉伸模量均高于12, 14 kV和16 kV對(duì)應(yīng)的纖維膜。與脆性較大的純PHB溶液澆鑄膜比較[20],有序PEO/PHB核殼超細(xì)纖維膜具有良好的韌性,這除了與纖維膜結(jié)構(gòu)有關(guān)外,還與纖維膜中含有“軟”的組分PEO有關(guān)。分析TGA曲線可知,12 kV條件下制得纖維膜中“硬“組分PHB的質(zhì)量分?jǐn)?shù)最低,14, 16 kV和18 kV條件下制得纖維膜含有的“硬”組分PHB相近,但18 kV下的纖維膜PHB組分的熱分解溫度明顯高于14 kV和16 kV的,表明其PHB組分的結(jié)晶度較高;另外,在靜電紡絲過程中,紡絲電壓增加,紡絲液受電場(chǎng)力的拉伸更充分,纖維直徑更小,制備的單位面積纖維膜更密實(shí)。結(jié)合影響纖維膜力學(xué)性能的幾個(gè)因素(如聚合物內(nèi)在特性、纖維膜填充密度、纖維結(jié)構(gòu)及平均直徑、存在的缺陷或孔隙度)分析[17],18 kV制備的纖維膜拉伸強(qiáng)度和模量高于其他條件,應(yīng)是幾種因素作用的綜合結(jié)果。

圖10 不同電壓下制備的有序排列PEO/PHB核殼纖維膜應(yīng)力-應(yīng)變曲線(a)和TGA曲線(b)

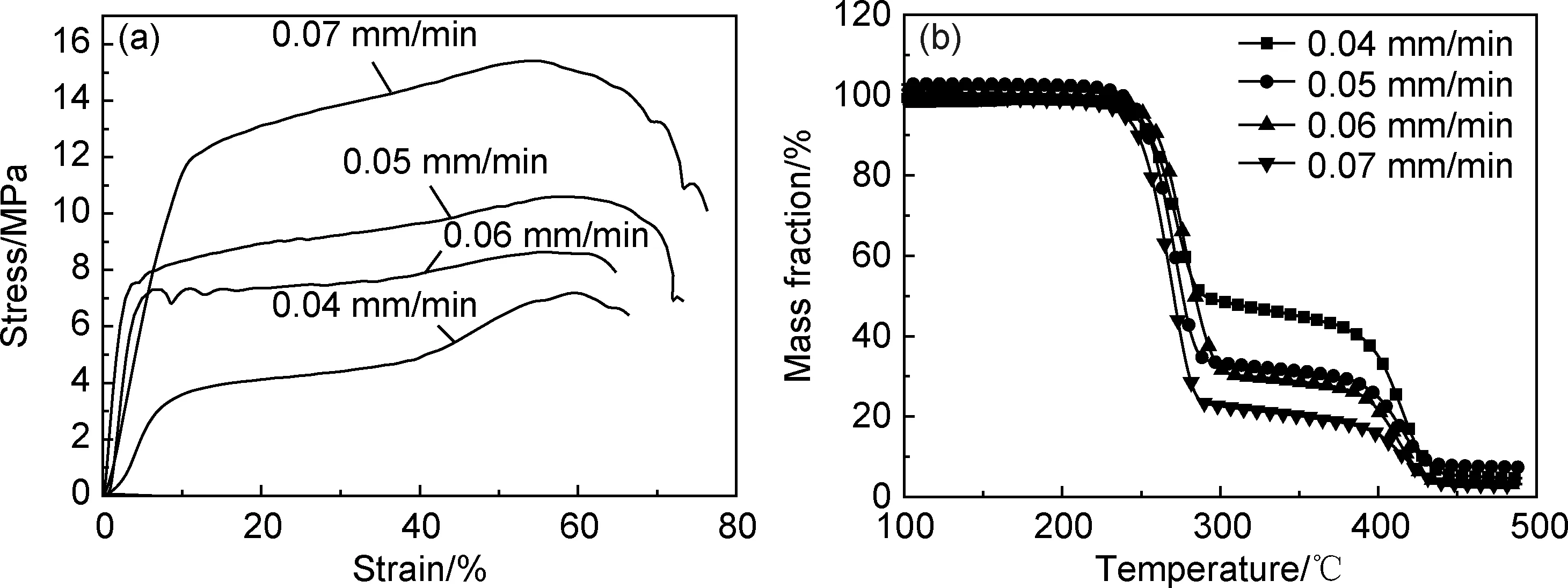

2.5.2 推注速度對(duì)有序排列PEO/PHB核殼超細(xì)纖維膜力學(xué)性能的影響

圖11為單一改變推注速度而制備的有序排列PEO/PHB核殼超細(xì)纖維膜的應(yīng)力-應(yīng)變曲線和TGA曲線。由圖可知,在推注速度0.07, 0.06 mm/min和0.05 mm/min條件下,所得纖維膜的應(yīng)力-應(yīng)變曲線具有硬而韌的特點(diǎn);在推注速度0.04 mm/min條件下,纖維膜的應(yīng)力-應(yīng)變曲線表現(xiàn)出軟而韌的特點(diǎn);另外,纖維膜拉伸強(qiáng)度隨推注速度增大而增大,當(dāng)推注速度為0.07 mm/min時(shí),其拉伸強(qiáng)度最大。從TGA曲線可知,在纖維膜中,PHB組分的質(zhì)量分?jǐn)?shù)隨推注速度增大而提高,PEO組分的質(zhì)量分?jǐn)?shù)隨推注速度的增大而降低,即纖維膜中“硬”的成分增加,“軟”的成分降低。在推注速度為0.07 mm/min時(shí),纖維中“硬”成分的質(zhì)量分?jǐn)?shù)最大,且纖維結(jié)晶度也較大,其結(jié)果為應(yīng)力-應(yīng)變曲線表現(xiàn)出最大的拉伸強(qiáng)度;對(duì)比推注速度為0.04 mm/min的纖維膜,其“硬”的成分雖然最大,但“軟”的成分也最高,且結(jié)晶度最小,因而其應(yīng)力-應(yīng)變曲線表現(xiàn)軟而韌的特點(diǎn)。

圖11 不同推注速度下制備的有序排列PEO/PHB核殼纖維膜應(yīng)力-應(yīng)變曲線(a)和TGA曲線(b)

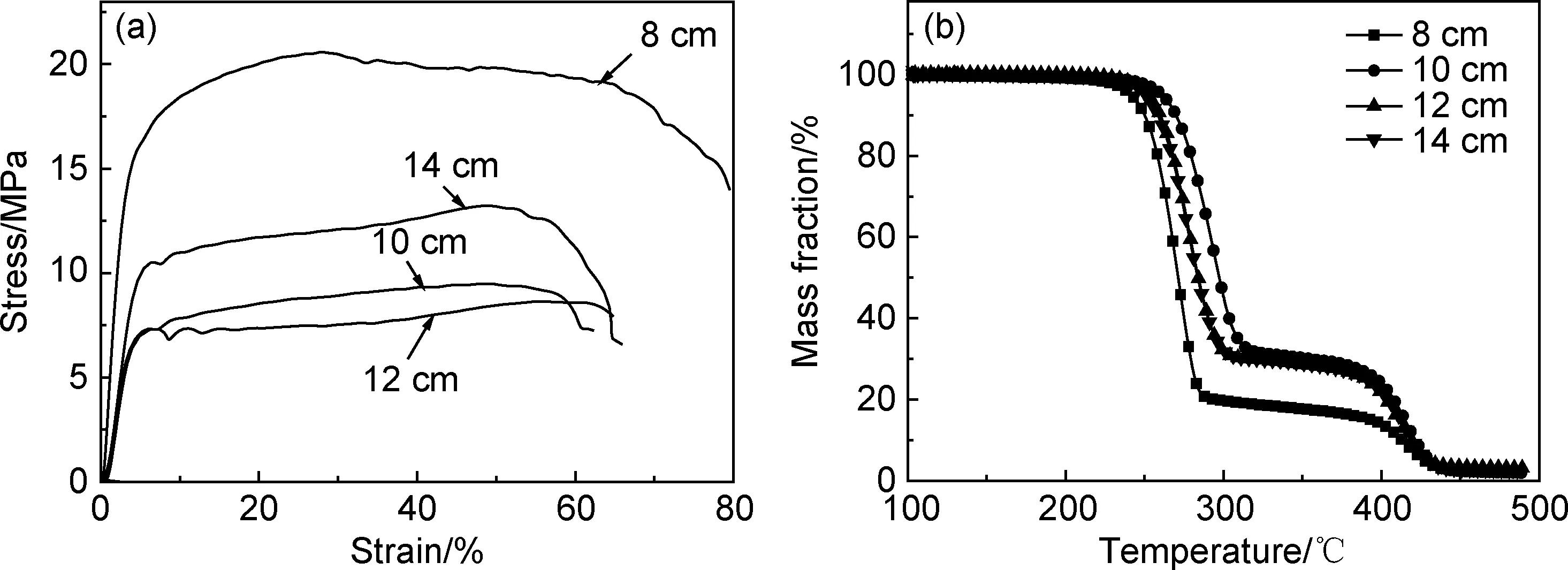

2.5.3 收集距離對(duì)有序排列PEO/PHB核殼超細(xì)纖維膜力學(xué)性能的影響

圖12為單一改變收集距離制備的有序排列PEO/PHB核殼超細(xì)纖維膜的應(yīng)力-應(yīng)變曲線和TGA曲線。由圖可以看出,纖維膜的應(yīng)力-應(yīng)變曲線均具有硬而韌的特點(diǎn)。收集距離為8 cm制備的纖維膜,拉伸強(qiáng)度要明顯高于其他收集距離制備的纖維膜,這主要?dú)w因于纖維膜中“硬”成分PHB的質(zhì)量分?jǐn)?shù)較高,達(dá)到85.5%;其他收集距離制得的纖維膜,其“硬”組分的質(zhì)量分?jǐn)?shù)為73%左右,“軟”的成分質(zhì)量分?jǐn)?shù)均在25%左右,另外因其纖維結(jié)晶度的差異,其結(jié)果呈現(xiàn)出不同的應(yīng)力-應(yīng)變曲線。

圖12 不同收集距離下制備的有序排列PEO/PHB核殼纖維膜應(yīng)力-應(yīng)變曲線(a)和TGA曲線(b)

3 結(jié)論

(1) 通過同軸電紡技術(shù),采用高速旋轉(zhuǎn)接收輥,制備了具有核殼結(jié)構(gòu)的PEO/PHB有序排列超細(xì)纖維,平均直徑為0.57 ~ 1.27μm,纖維的晶體結(jié)構(gòu)中含有PHB的α型晶體和PEO的單斜晶體。

(2)改變單一的紡絲條件,核殼纖維的形貌、結(jié)晶度和力學(xué)強(qiáng)度均可調(diào)控;實(shí)驗(yàn)中,在紡絲電壓18 kV或推注速度0.07 mm/min或收集距離8 cm的條件下,制得的纖維膜均具有較高的力學(xué)性能。

(3) 纖維PHB組分和PEO組分的熱性能均優(yōu)于其對(duì)應(yīng)的純纖維。