熱氧老化對三向正交碳/玻璃纖維/雙馬復合材料力學性能的影響

龔 亮,薛利利

(1 西安工程大學 國有資產管理處,西安 710048;2 西安工程大學 紡織科學與工程學院,西安 710048)

纖維增強樹脂基復合材料具有強度高、比剛度高、結構可設計性強、耐腐蝕、抗疲勞性能好等優點,被廣泛應用于航空航天、船舶、汽車等領域[1-2]。尤其在航空航天領域,復合材料在戰機上的使用從最初的非承力結構件發展到次承力和主承力結構件,從簡單結構發展到結構-功能一體化結構,不僅顯著降低成本,且明顯減輕機身的質量,提高航空器的發射效率[3]。碳/玻璃纖維混雜不僅在力學性能上可以做到不同纖維間性能取長補短,使之具有優異的力學性能,而且可以通過CF和GF的混雜排布、編織,使材料表面輸入波阻抗和自由空間波阻抗匹配,減少入射波的反射,是一種典型的結構-功能一體化復合材料[4-7]。

高速戰機在飛行過程中與大氣摩擦,能使機身表面溫度高達180 ℃以上[8]。長期服役在這樣的高溫環境下會造成復合材料發生物理、化學變化,即老化,從而導致復合材料的性能下降,影響飛行器的服役壽命[9]。樹脂基復合材料的熱氧老化主要包括基體熱氧老化和纖維/基體界面的熱氧老化[10-11]。熱氧老化引起的樹脂基體體積的不斷收縮[12-13]以及纖維和基體的熱膨脹系數不匹配造成的熱應力最終導致材料內部微裂紋的產生[14-15],這些微裂紋隨著老化時間的延長不斷擴展,會為氧氣進入材料內部提供通道,從而加速材料的熱氧老化進程,進而導致材料力學性能的下降。對于傳統的層合復合材料,這些裂紋的數量會不斷增多,且會沿層間不斷擴展,使材料發生分層破壞。三向正交復合材料由于厚度方向上有Z向紗的存在,能有效阻礙分層破壞的發生[16-17]。目前,關于聚合物基復合材料(polymer matrix composites,PMCs)的熱氧老化研究已有幾十年的歷史,但對混雜復合材料的研究甚少[18-20]。

表征層合復合材料剪切性能的常用方式是短梁剪切。但是,材料往往發生的不是單一的剪切破壞,而是多種破壞模式,短梁剪切無法反映三向正交復合材料的層間性能[21-22]。而Shokrieh等[23]采用雙切口實驗證明,石墨烯增強碳纖維層合復合材料易發生單一的分層破壞。彎曲實驗不僅是一種制樣簡單、容易操作的實驗方法,且復合材料內部任何一個環節薄弱,都會造成彎曲性能的下降,因此在復合材料的工藝控制、質量檢驗等方面被廣泛應用[24-25]。本工作采用雙切口剪切實驗和彎曲實驗研究三向正交碳/玻璃纖維/雙馬復合材料(簡稱為三向正交復合材料)相對于層合碳/玻璃纖維/雙馬復合材料(簡稱為層合復合材料)在熱氧老化后的增強、增韌機理。此外,航空航天關鍵組件的性能退化會為其后續使用帶來安全隱患,本工作擬在掌握三向正交復合材料熱氧老化機理和性能變化的基礎上,選用“改進型隨機過程模型”預測三向正交復合材料,特別是混雜纖維復合材料在熱氧環境下的強度,并用實驗數據對可靠度進行驗證。

1 實驗

1.1 實驗原料和復合材料的制備

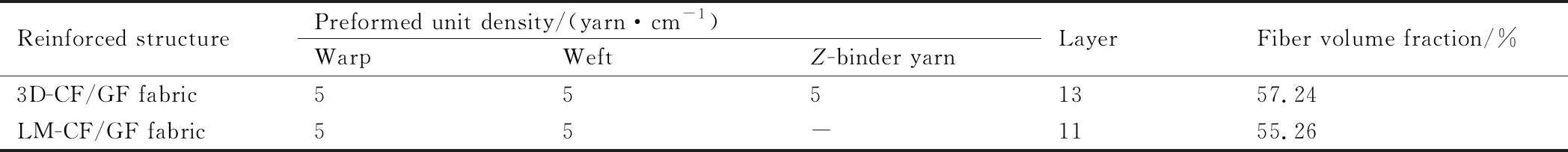

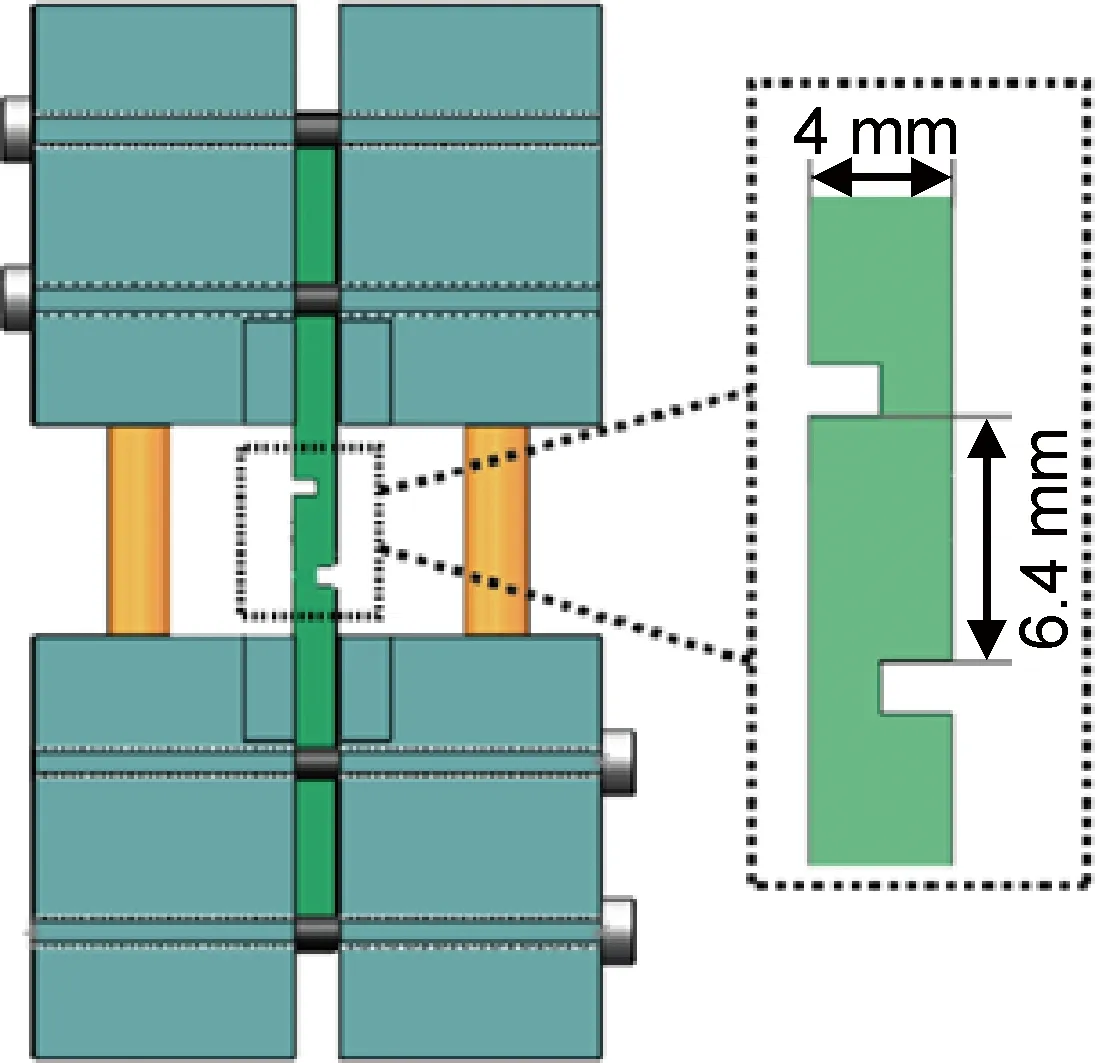

由日本東麗公司生產的T800-12K碳纖維和陜西華特新材料有限公司生產的S-12K,S-6K玻璃纖維作為增強體,江蘇常熟恒神股份有限公司生產的BH301型雙馬樹脂作為基體。三向正交碳/玻璃纖維混雜織物(簡稱為三向正交織物)和對應的層合碳/玻璃纖維混雜織物(簡稱為層合織物)的織造工藝參數如表1所示,其結構示意圖如圖1所示。三向正交織物是在西安工程大學自制的氣動臥式三維立體織機上織造而成,上下各兩層,采用S-12K玻璃纖維,中間五層采用碳纖維,其余四層和Z向紗均采用S-6K玻璃纖維。層合織物由經密為5根/cm的碳纖維單向帶和玻璃纖維單向帶按照設計要求鋪層形成。

表1 三向正交織物和層合織物的織造工藝參數

圖1 三向正交織物(a)和層合織物(b)的結構示意圖

本工作采用真空輔助樹脂傳遞模塑(vacuum assisted resin transfer molding, VARTM)成型工藝制備兩種復合材料。首先,清理模具表面,涂敷脫模劑,準備耗材,包括密封條、注膠管、三通接頭等。然后,將三向正交織物和層合織物裁剪為250 mm×180 mm×4 mm的尺寸,保證預制件表面平整且無雜質。將處理好的預制件放入干燥箱進行干燥,去除預制件中所含的多余水分,方便稱量得到預制件的質量。之后將織物放入模具中,布置好密封條,接好注膠管等耗材后,抽取真空并檢測模具密封性。加壓將樹脂導入模具,直至樹脂充滿整個模具,完全浸漬預制件,停止導入。執行固化機制(180 ℃/3 h+230 ℃/3 h)。復合材料固化結束后需經過一段時間的降溫,之后在室溫下放置一段時間,釋放加工過程中產生的預應力,保證得到成型良好且具有穩定力學性能的復合材料。最后,按照各實驗用樣尺寸要求將大塊三向正交復合材料和層合復合材料在水切割機上切割成所需大小即可。

1.2 熱氧老化實驗

根據ASTM D3045-1992標準,將切割好的復合材料試樣置于HQL-50高溫換氣老化實驗箱中。本工作選擇的老化溫度為200 ℃,老化時間為10天,30天,90天,120天,180天。待試樣老化結束,將其自然冷卻至室溫后,放入密封袋中,防止多余水分進入。

1.3 性能表征

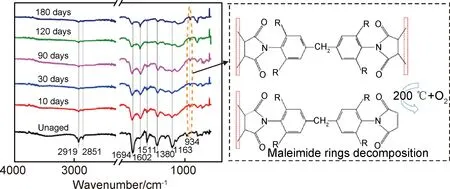

1.3.1 傅里葉紅外光譜分析

采用Spotlight 400傅里葉紅外光譜儀測定雙馬樹脂基體熱氧老化前后的化學結構變化,使用微衰減全反射模式,測量范圍為4000~400 cm-1。

1.3.2 表面形貌觀測

采用VHX-5000超景深三維顯微系統對老化前后復合材料表面形貌的變化進行觀測,分析熱氧老化不同時間導致的裂紋數量和大小的變化。之后,觀測經過剪切破壞和彎曲破壞后的試樣斷裂模式的變化,分析熱氧老化對材料破壞形貌的影響。此外,采用Quanta-450-FEG場發射掃描電鏡定性觀察熱氧老化前后纖維/基體界面結合情況。

1.3.3 失重分析

采用精度為10-5g的電子天平對熱氧老化前后的試樣進行稱重測量,每種熱氧老化條件下的試樣測量3次,最終結果取平均值。質量損失率按照式(1)計算。

(1)

式中:Mt為失重率;m0和mt分別為試樣的初始質量與老化t天后的質量,g。

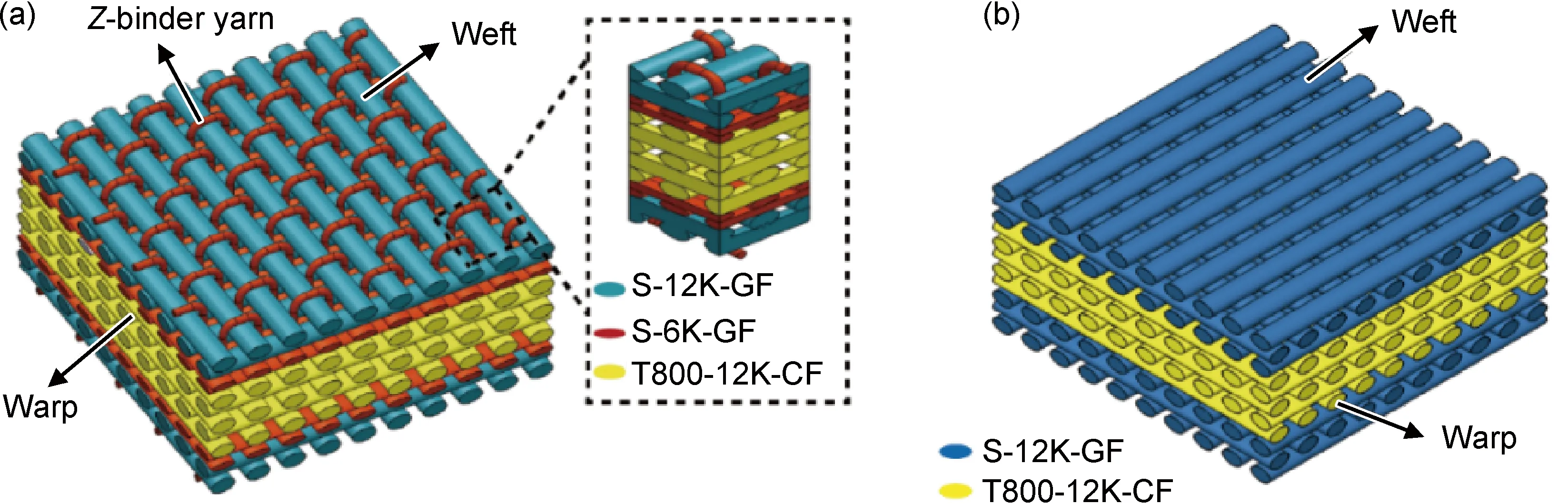

1.3.4 雙切口剪切性能測試

根據ASTM D3846標準在萬能試驗機上測試復合材料熱氧老化前后的層間性能,采用位移加載方式,加載速率為1.3 mm/min,測試示意圖如圖2所示。試樣尺寸為79.5 mm×12.7 mm×4 mm,實驗結果為3個試樣結果的平均值。

圖2 雙切口剪切測試示意圖

1.3.5 彎曲性能測試

根據GB/T 1449-2005標準在萬能試驗機上測試復合材料熱氧老化前后的彎曲性能,采用位移加載方式,加載速率為2 mm/min,試樣尺寸為80 mm×15 mm×4 mm,實驗結果為3個試樣結果的平均值。

1.4 三向正交復合材料在熱氧老化條件下的剩余強度預測模型

混雜復合材料的熱氧老化過程十分復雜,包括雙馬樹脂基體、碳纖維/雙馬樹脂界面、玻璃纖維/雙馬樹脂界面和纖維的老化。但是對于熱氧環境下的碳/玻璃纖維雙馬復合材料,其性能的下降與老化時間t有關。樊威[26]在建立“改進型隨機過程模型”的過程中,沒有局限于某一種復合材料的增強結構或某一種增強材料,因此本工作采用“改進型隨機過程模型”對三向正交復合材料的剩余強度進行預測。

此外,由于彎曲強度可以綜合反映基體、纖維/基體界面性能,因此選用三向正交復合材料在200 ℃下老化前后的彎曲強度值來求解“改進型隨機過程模型”中待求參數。用老化10天、30天、90天、120天后的彎曲強度值以及未老化的彎曲強度值(每個時間點都進行3次獨立重復實驗,保證所求參數的確定性和準確性),確定出200 ℃熱氧老化下的強度預測模型,并對老化180天后的彎曲強度進行預測,將實驗值與預測值進行對比,驗證該模型的可靠性。

2 結果與討論

2.1 化學結構

圖3 200 ℃下老化前后試樣表面紅外光譜圖

2.2 表面形貌

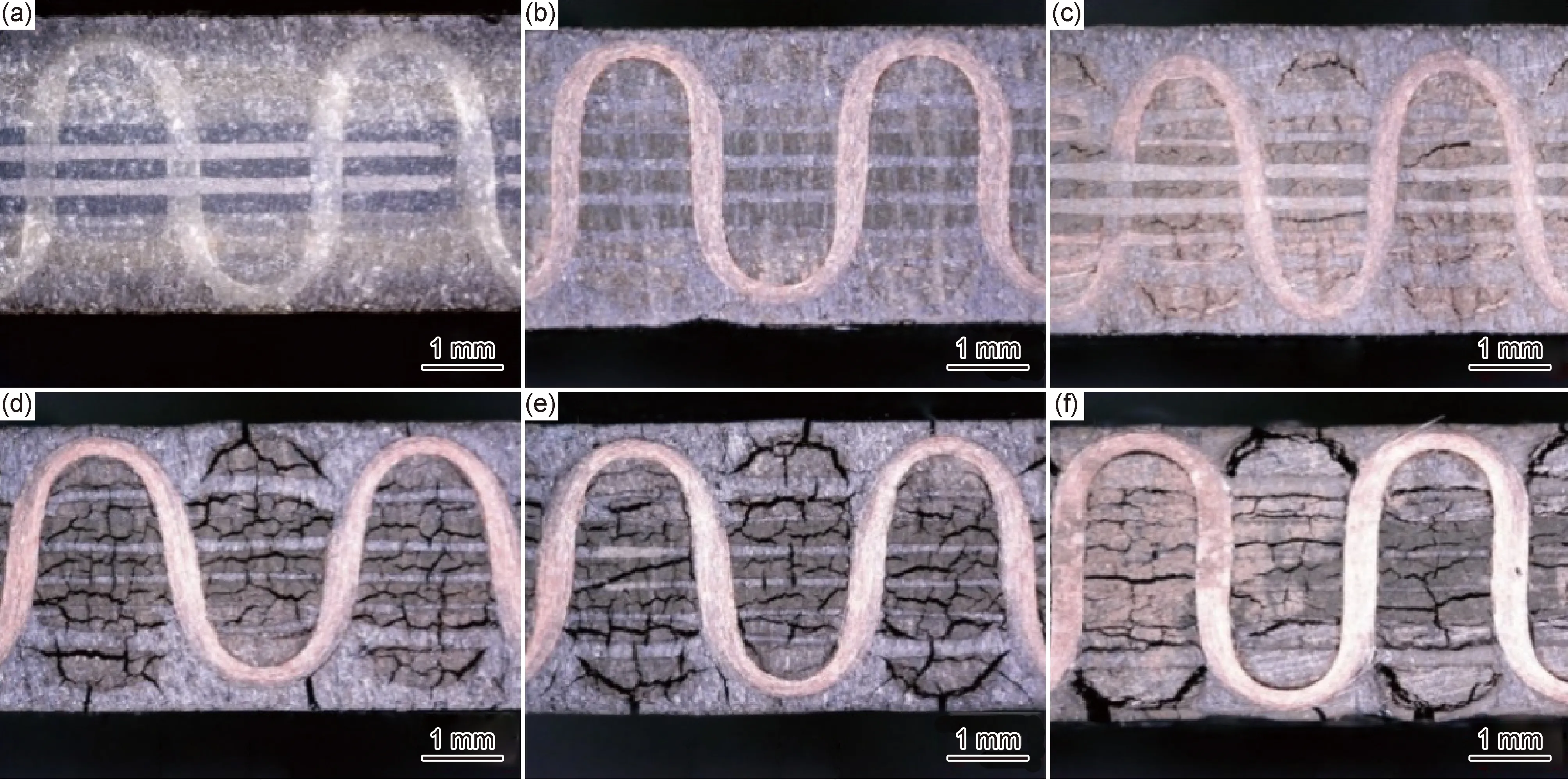

圖4為三向正交復合材料在200 ℃條件下老化前后的表面形貌。從圖4(a)中可以看出,未老化的試樣表面無裂紋,說明試樣成型良好。如圖4(b)~(f)所示,裂紋的產生是隨著老化時間的延長而不斷增多。在熱氧老化過程中樹脂基體的分子鏈斷裂,樹脂體積收縮并不斷降解,從而導致小裂紋的產生。除此之外,碳纖維和玻璃纖維的熱膨脹系數分別為-0.38×10-6℃-1和2.59×10-6℃-1[11],而雙馬樹脂基體的熱膨脹系數為44×10-6℃-1[29]。纖維和樹脂基體兩者熱膨脹系數的不匹配,意味著兩者在熱氧老化過程中收縮程度不同,從而使復合材料產生熱應力,最終造成界面之間裂紋的產生。這些裂紋不斷擴展,在材料表面形成不規則的“龜裂”現象,見圖4(e),(f)。同時,這些裂紋為氧氣進入材料內部提供通路,導致材料內部的進一步老化,造成材料性能不斷下降。從圖4(a)也可看出,未老化試樣的表面平滑,而老化后的試樣,由于樹脂基體的不斷降解,表面變得越來越粗糙,且慢慢在表面顯露出Z向紗。

圖4 200 ℃下三向正交復合材料試樣老化前后表面形貌

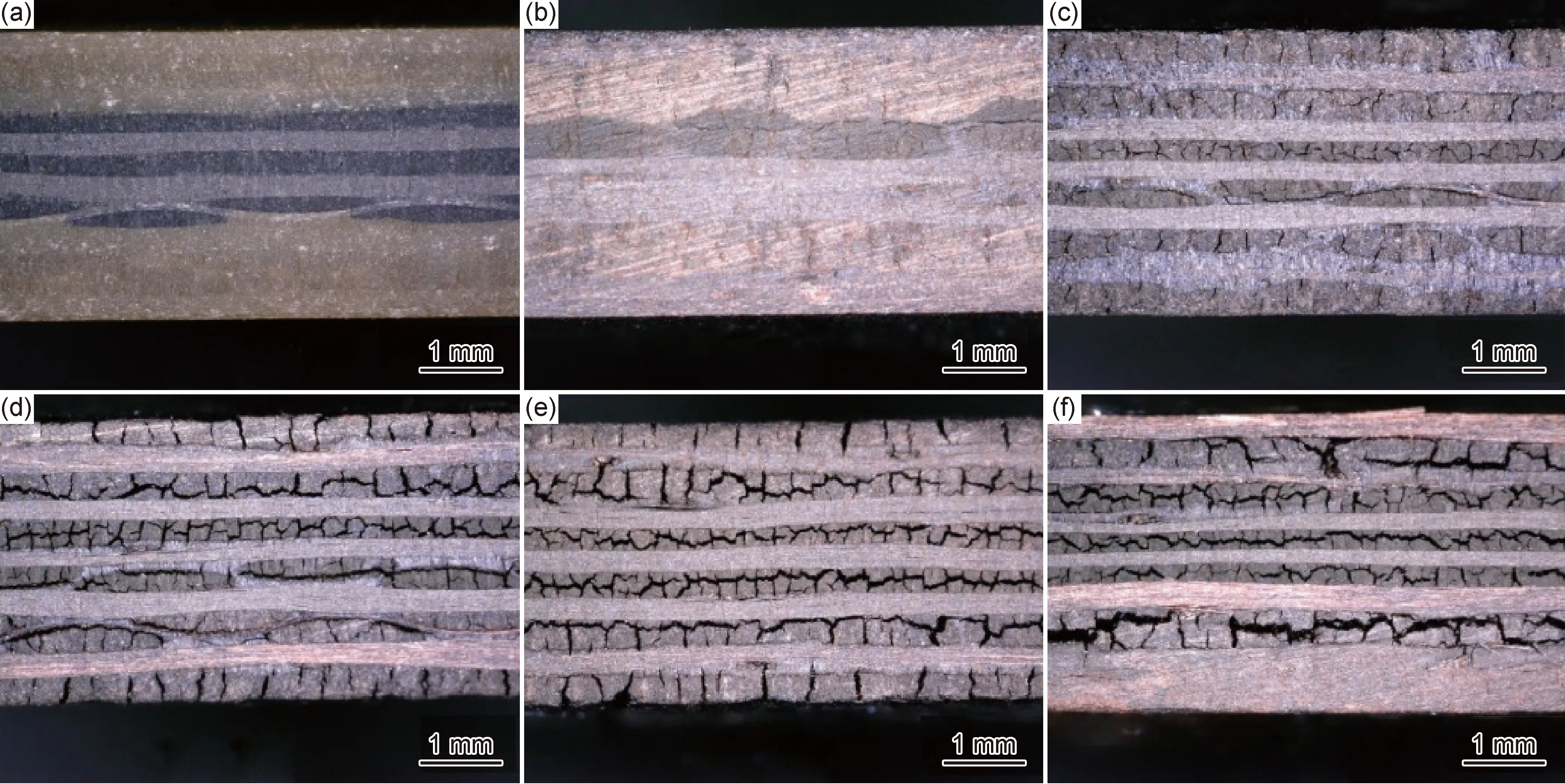

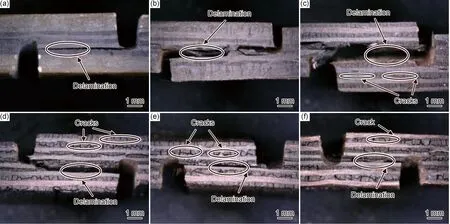

圖5為在200 ℃下三向正交復合材料試樣老化前后的截面形貌。可以看出,老化30天時,材料截面開始出現明顯裂紋,且隨著老化時間的延長,裂紋的數量不斷增多,纖維/基體界面的結合也在不斷變差。這是由于樹脂基體的不斷降解和纖維/樹脂之間產生的熱應力造成的。從圖5(d),(e)中可以看出,Z向紗有引導裂紋擴展的趨勢。這是因為,Z向紗的纖維末端暴露在空氣中,可以引導裂紋擴展。同時,試樣中產生的橫向裂紋能有效被Z向紗阻擋,從而使試樣不易發生分層破壞。對比層合復合材料在200 ℃條件下老化不同時間的截面圖(圖6)可以發現,隨著老化時間的延長,大量裂紋開始出現,且裂紋不斷沿著層間方向擴展,最終造成纖維/基體界面的損傷,使得層合復合材料易發生分層破壞。

圖5 200 ℃下三向正交復合材料試樣老化前后截面形貌

圖6 200 ℃下層合復合材料試樣老化前后截面形貌

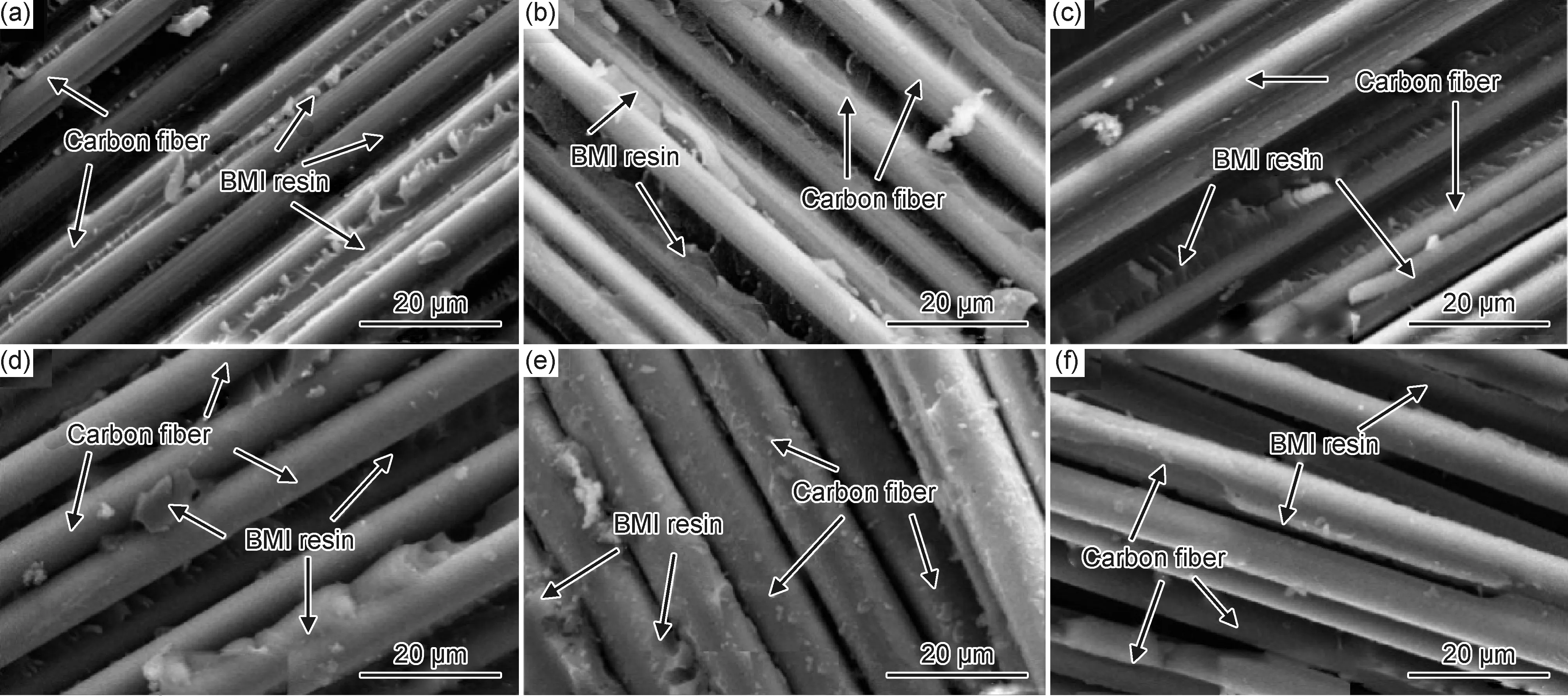

圖7為在200 ℃下層合復合材料老化前后斷裂面的掃描電鏡圖。從圖7(a)可以看出,未老化試樣的纖維表面有大量的樹脂附著,且纖維之間沒有出現明顯的裂紋和空隙,說明纖維/基體界面的結合情況良好。纖維表面樹脂的脫粘現象隨著老化時間的延長越來越嚴重,當老化時間為180天后,纖維表面幾乎無樹脂附著,如圖7(b)~(f)所示。在老化30天時,纖維與樹脂基體之間開始出現裂紋。老化180天后的試樣中纖維表面光滑,說明樹脂已基本全部脫落,纖維與樹脂基體之間的裂紋增多。這是由于長時間的熱氧老化,樹脂基體發生了化學變化,體積收縮,且纖維與樹脂基體之間會產生熱應力,造成了裂紋的產生。裂紋不斷增多并擴展,為氧氣進入材料內部提供了更多的通道,使樹脂基體與氧氣的接觸面積進一步增加,進而加速了材料的熱氧老化進程,造成材料界面性能的嚴重下降。

圖7 200 ℃下層合復合材料試樣老化前后斷裂面掃描電鏡圖

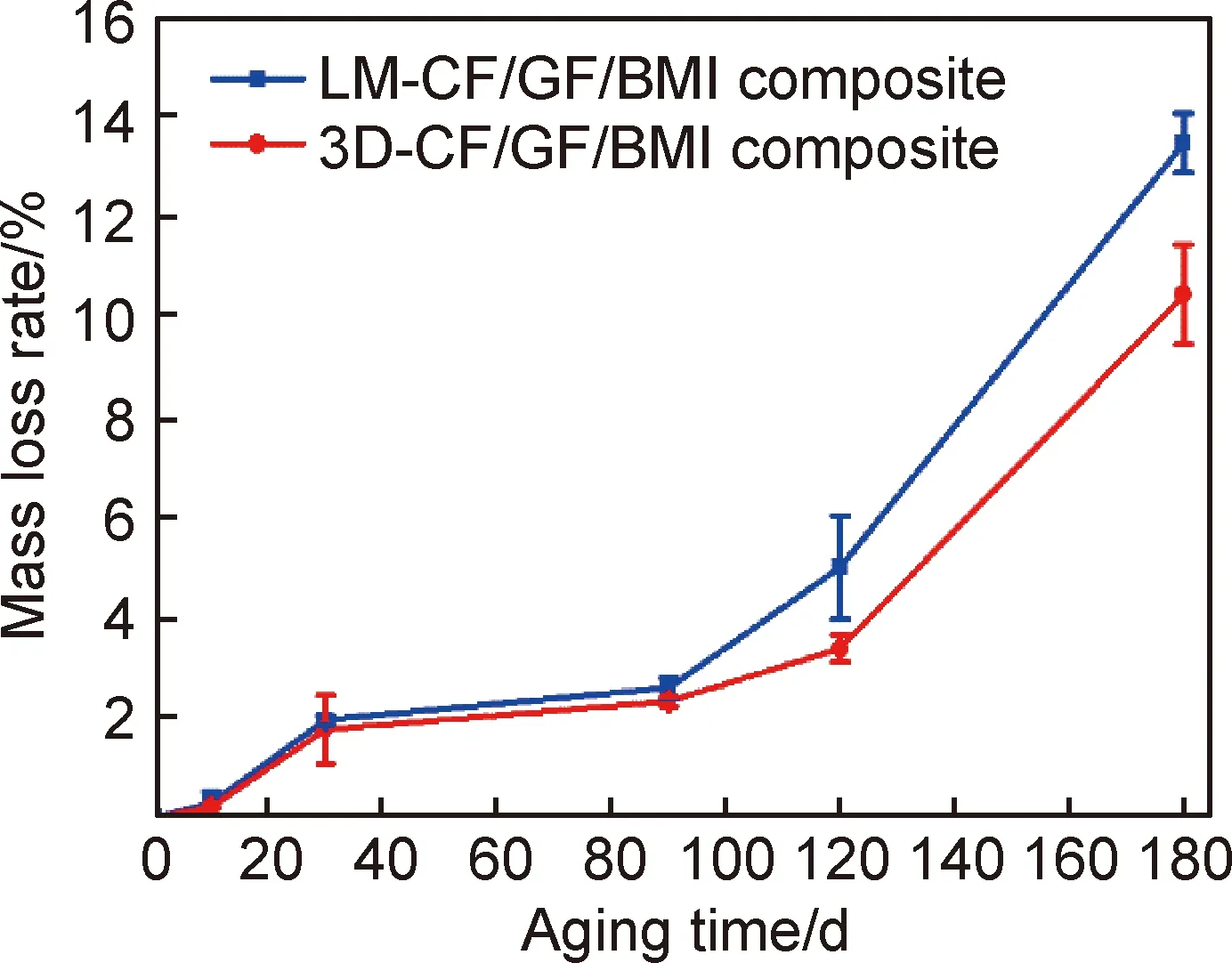

2.3 失重

圖8為三向正交復合材料和層合復合材料在200 ℃下的失重率隨老化時間變化的曲線。在200 ℃下,試樣初期的失重率急速上升,這是由于,復合材料內部含有一定的易揮發低分子物質和水分,在老化初期迅速揮發,且溫度越高,越會加速小分子物質的揮發進程。隨著老化時間的延長,試樣上產生的裂紋為氧氣進入材料內部提供通道,加速材料的熱氧老化進程,因此失重率持續上升。此外,層合復合材料的失重率始終高于三向正交復合材料的失重率,且隨著老化時間的延長,這種差距越來越明顯。這主要是由于,在制備過程中,三向正交復合材料的纖維體積分數(57.24%)大于層合復合材料的纖維體積分數(55.26%)。纖維在熱氧環境下具有穩定性,所以樹脂基復合材料的失重只與基體有關[30],層合復合材料中含有更多的樹脂,所以在老化過程中失重更多。

圖8 復合材料在200 ℃的失重率與老化時間的關系

2.4 層間剪切性能

圖9為三向正交復合材料和層合復合材料老化前和在200 ℃下老化180天后的剪切載荷-位移曲線。經過熱氧老化后,兩種材料承受的剪切破壞載荷都在下降。老化前后的三向正交復合材料在達到最大載荷前都經歷了鋸齒形的波動,發生脆性破壞。相對而言,老化前后的層合復合材料在達到最大載荷后都急劇下降,直接發生脆性破壞,曲線上無鋸齒形波動。

圖9 三向正交復合材料(a)和層合復合材料(b)老化前和在200 ℃下老化180天的剪切載荷-位移曲線

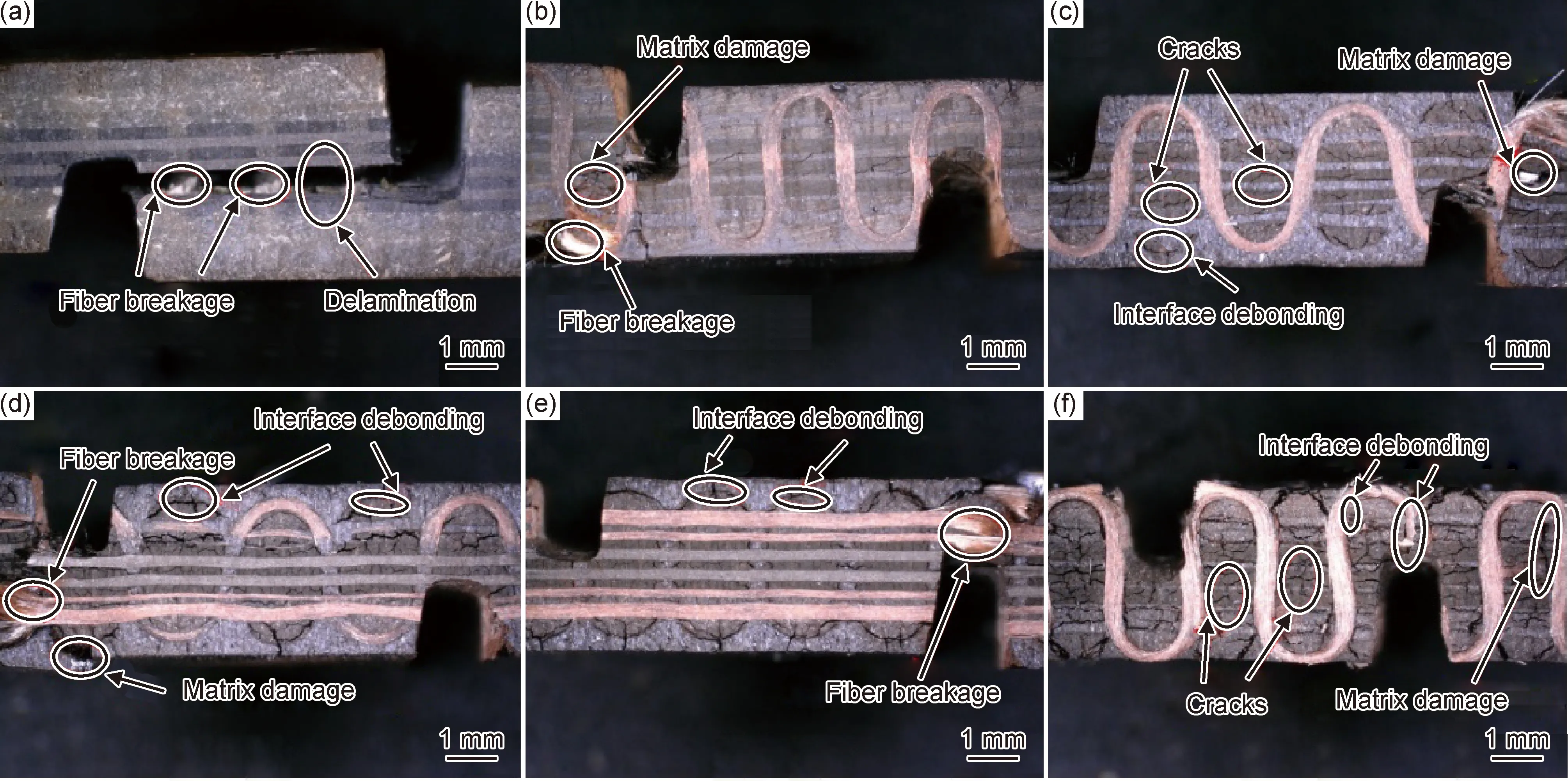

圖10,11分別是三向正交復合材料和層合復合材料在200 ℃下老化前后試樣的剪切破壞模式圖。可以看出,未老化的三向正交復合材料試樣由于Z向紗的斷裂,發生了分層破壞。因此,Z向紗的斷裂是未老化三向正交復合材料載荷-位移曲線出現波動的原因。老化后試樣的破壞模式主要是纖維的斷裂、基體開裂和界面脫粘。因此,老化后試樣載荷-位移曲線出現波動的原因可能是基體裂紋的不斷擴展。當未老化的試樣受到剪切作用時,樹脂基體有效傳遞剪切應力給纖維,當剪切應力超過纖維所能承受的最大應力時,纖維會斷裂,使得材料發生分層破壞。經過長時間熱氧老化后,樹脂基體發生化學變化,在基體間產生大量裂紋,裂紋沿層間的擴展能被Z向紗有效阻斷,使得材料不易發生分層破壞。此時,樹脂降解程度嚴重,逐漸喪失黏結纖維和傳遞應力的能力,且纖維/基體界面損傷嚴重,三向正交復合材料試樣中在厚度方向上的Z向紗起到了抵抗剪切應力的作用。

圖10 200 ℃下三向正交復合材料試樣老化前后剪切破壞模式

如圖11中所示,老化前后的層合復合材料試樣發生的是分層破壞,表現在載荷-位移曲線上就是在達到最大載荷后出現了急劇的下降。層合復合材料由于是單向纖維帶鋪層得到的,材料的整體性差,在受到剪切外力時易發生分層破壞。尤其是經過長時間熱氧老化后,樹脂基體被大量分解,基體中產生的裂紋會沿著層間不斷擴展,從而造成纖維/基體界面的損傷,直至脫粘,因此材料更易發生分層破壞。由于雙切口剪切試樣的特性,層合復合材料試樣是在單一層發生的分層破壞,所以載荷-位移曲線上無鋸齒形波動產生。

圖11 200 ℃下層合復合材料試樣老化前后剪切破壞模式

圖12為兩種復合材料在不同條件下的剪切強度保留率。可以看出,復合材料試樣的剪切強度保留率隨著老化時間的延長不斷下降。這種現象是由于樹脂基體的降解和纖維/基體界面的脫粘協同作用的結果。與此同時,三向正交復合材料的剪切強度保留率始終高于層合復合材料。這是由于,三向正交復合材料中沿厚度方向上的Z向紗將所有紗線捆綁為一個整體,所以在熱氧老化造成復合材料產生裂紋時,Z向紗的存在可以阻擋裂紋的擴展,減緩材料的老化速率。因此,與傳統的層合復合材料相比,三向正交復合材料這種整體結構能夠起到補償由熱氧老化導致纖維增強聚合物基復合材料剪切性能下降的作用。

圖12 兩種復合材料在200 ℃老化不同時間后的剪切強度保留率

2.5 彎曲性能

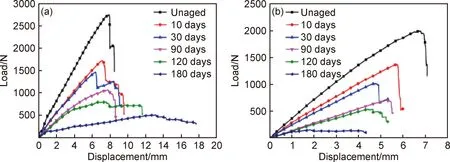

圖13為三向正交復合材料和層合復合材料試樣在200 ℃條件下老化前后的彎曲載荷-位移曲線。經過熱氧老化,兩種材料的彎曲載荷不斷下降。這是由于樹脂基體不斷降解和纖維/基體界面性能不斷下降協同作用的結果。

圖13 200 ℃下三向正交復合材料(a)和層合復合材料(b)老化前后的彎曲載荷-位移曲線

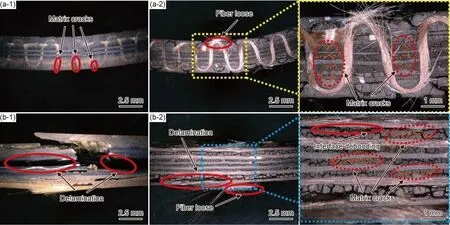

圖14為熱氧老化前后兩種復合材料試樣在彎曲測試后的側面破壞形貌。對比來看,未老化的三向正交復合材料試樣的失效模式主要是基體開裂,而層合復合材料發生了嚴重的分層破壞。老化后的三向正交復合材料試樣能明顯看到基體裂紋和纖維松散。層合復合材料試樣經過不同時間的老化后也都發生了分層破壞,如圖14(b-1),(b-2)所示。這是由于,三向正交復合材料中的Z向紗有效阻止了分層破壞的發生,而層合復合材料在長時間熱氧老化后,樹脂基體大量分解,在遭受到外力時易發生分層破壞。

圖14 200 ℃下復合材料試樣老化前后彎曲破壞模式

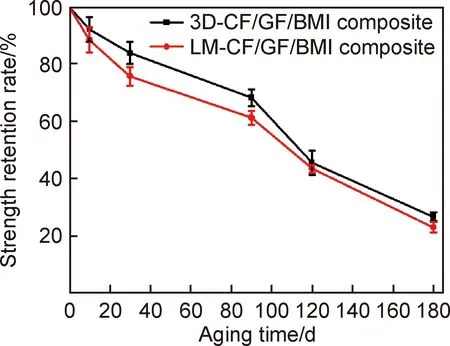

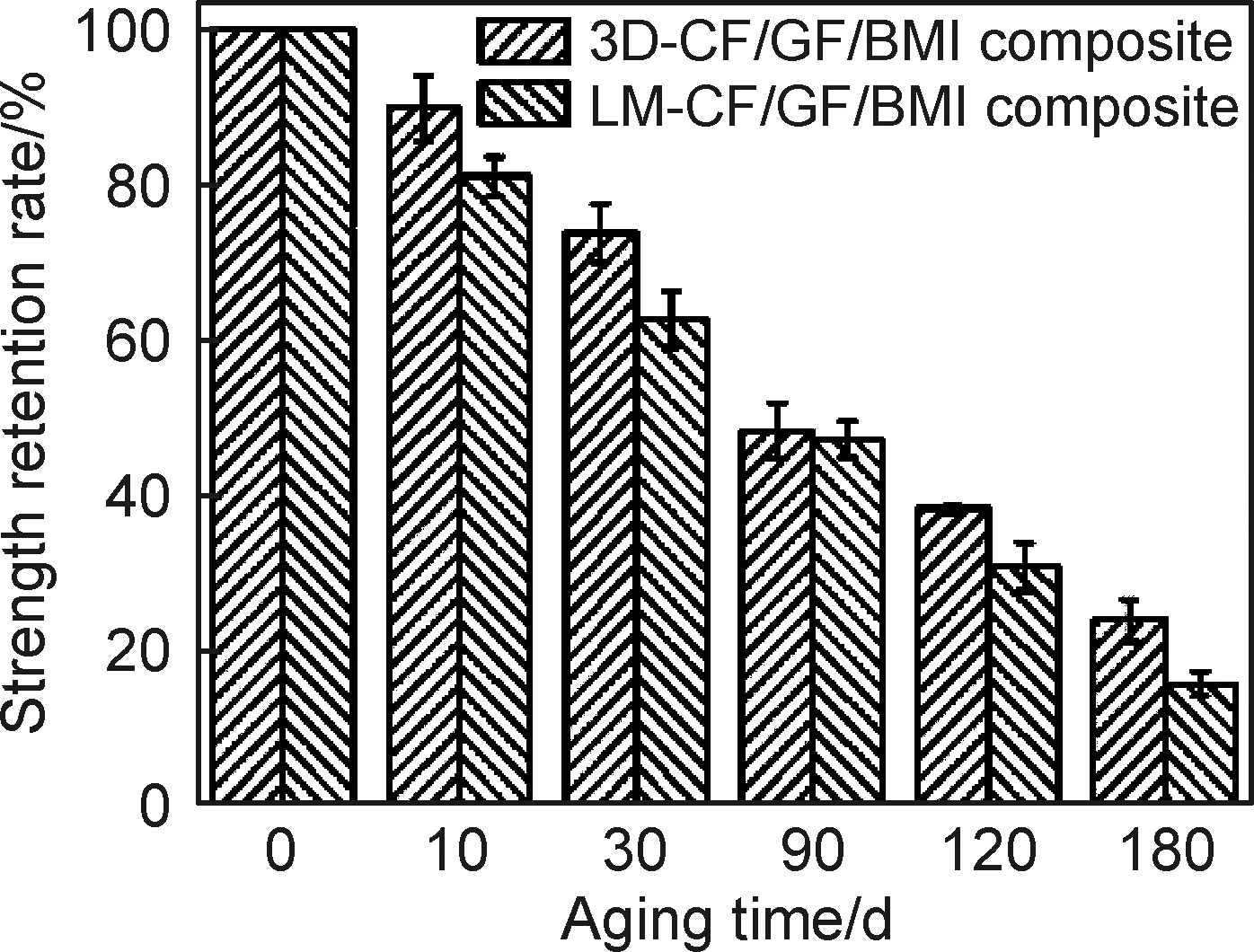

為了比較兩種復合材料的熱穩定性,計算了復合材料在不同老化條件下的彎曲強度保留率,如圖15所示。可以看出,在相同的熱氧條件下,三向正交復合材料的彎曲強度保留率始終高于層合復合材料。與層間剪切性能結果類似,在熱氧環境下,三向正交整體結構有效彌補了由基體降解和界面性能下降造成的彎曲性能的下降,說明三向正交復合材料在熱氧環境下的穩定性較好。

圖15 200 ℃下老化不同時間的兩種復合材料彎曲強度保留率

2.6 剩余強度預測

“改進型隨機過程模型”如式(2)所示。

B(t)=B0exp(-ktλ) (其中λ≠0)

(2)

式中:B(t)為老化時間t時的彎曲強度;B0為彎曲強度初始值;k為老化速率,是與材料本身有關的參數;λ為待定變換參數。

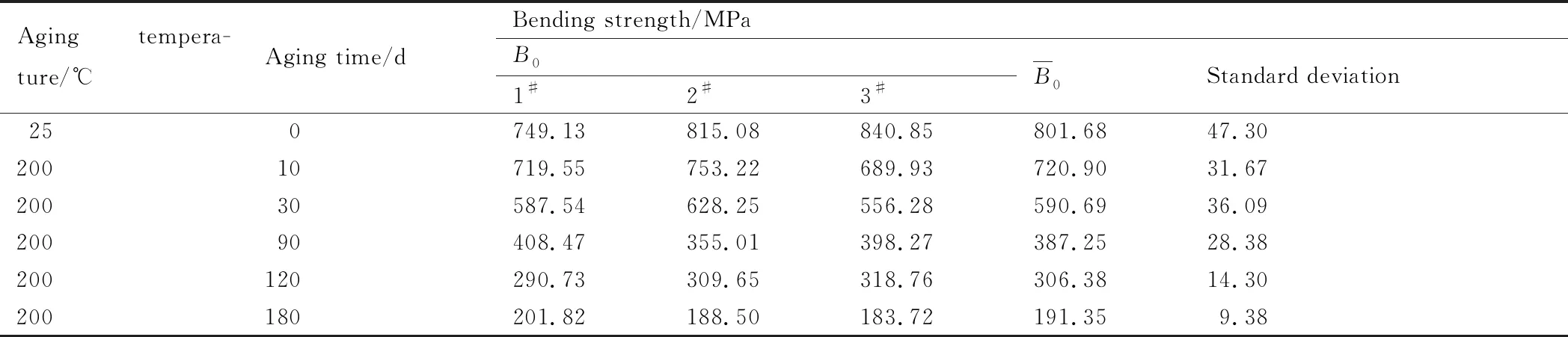

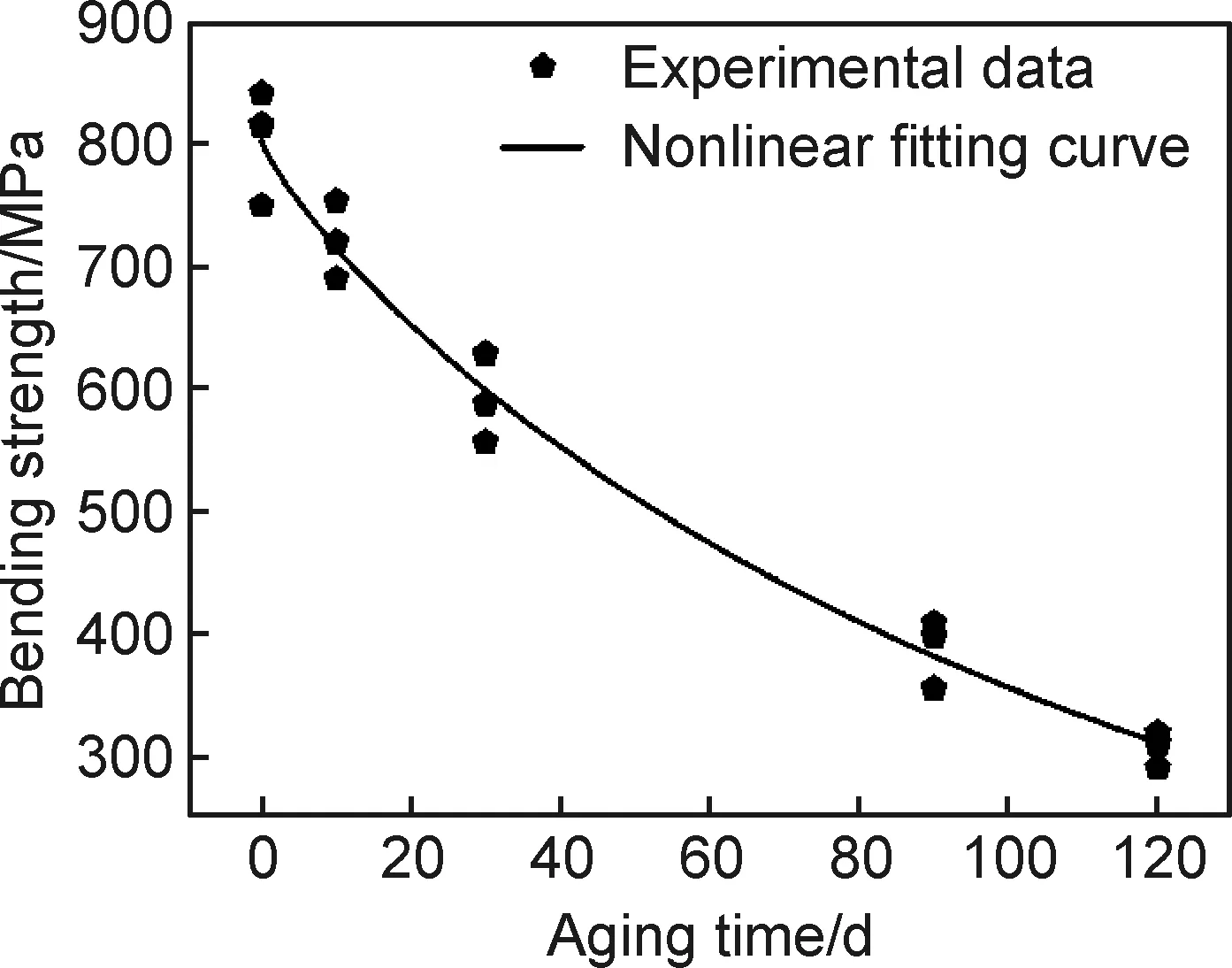

本工作對200 ℃下三向正交復合材料的彎曲強度進行預測。老化前后三向正交復合材料的彎曲強度數據如表2所示。

表2 200 ℃下三向正交復合材料老化前后的彎曲強度值

表3 外推曲線得到的相關參數

圖16 三向正交復合材料在200 ℃老化120天的彎曲強度擬合曲線

對200 ℃下老化120天的實驗數據進行擬合后的相關系數R2為0.97434。當相關系數大于0.95時,則認為實驗值和預測值有很強的相關性[31]。所以,該“改進型隨機過程模型”可以預測一定條件下復合材料的性能值。因此,在200 ℃下老化時間和強度的預測模型為:

B(t)=801.68exp(-0.01619·t0.85003)

(3)

用式(3)對200 ℃下老化180天的彎曲強度進行預測,得到的預測值為210.44 MPa。式(4)為預測誤差公式:

(4)

式中:δ為預測誤差;BP,BE分別為彎曲強度預測值和實測值。可以看出,預測值與實測值(191.35 MPa)的預測誤差為9.97%,誤差小于10%,說明該模型具有一定的可靠性。

3 結論

(1)熱氧老化導致樹脂基體大量降解,復合材料表面及內部產生裂紋,且隨著老化時間的延長,裂紋越來越多,造成纖維/基體界面結合能力下降,最終導致整體力學性能的下降。

(2)三向正交復合材料的性能保留率始終高于層合復合材料的性能保留率。這是由于三向正交復合材料在厚度方向上存在Z向紗,提高了材料的結構整體性,能在基體降解和界面脫粘的情況下將所有纖維捆綁成一個整體共同抵抗外力。因此,Z向紗的存在能有效彌補熱氧老化導致的三向正交復合材料力學性能的下降,這也說明三向正交復合材料在熱氧環境下的穩定性優于層合復合材料。

(3)以200 ℃下老化不同時間前后的三向正交復合材料的彎曲強度數據作為評價參數,采用“改進型隨機過程模型”進行復合材料的強度預測。對實驗數據進行非線性擬合后發現,擬合相關系數大于0.95,且預測值和實驗值之間的誤差在10%以內,說明該“改進型隨機過程模型”在一定條件下具有可靠性。