1.5 MW 單行星鎖緊盤工藝開發

梁嫣蕊,梁嫣麗

(太原重工油膜軸承分公司,山西 太原 030024)

引言

為積極響應國家對清潔能源發電設備制造的政策導向,太原重工油膜軸承分公司結合國內外風電市場及現有設備的優勢,計劃自主研制、開發風電鎖緊盤,打破產品單一化的現狀。風電鎖緊盤在風力發電機組中起著傳遞扭矩的作用,它將風力發電機組中的主傳動軸、齒輪箱連成一體,并連續持久旋轉工作。風力發電機組運行環境惡劣且維護極為不方便,因此要求鎖緊盤使用壽命在20 年以上,裝拆15 次而不使其性能失效。

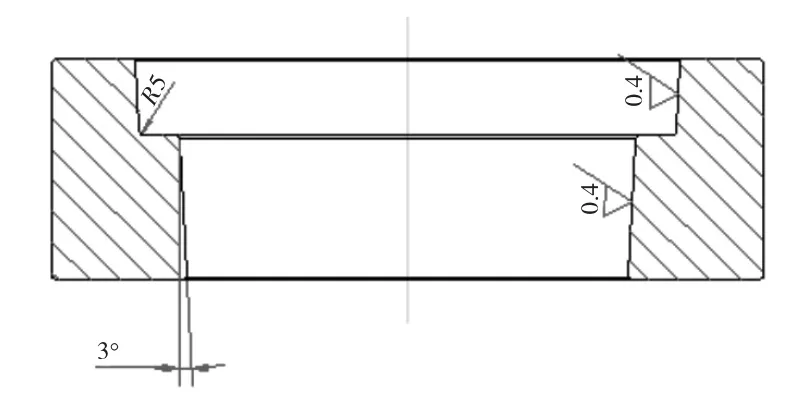

風電鎖緊盤由外套、內環、螺栓等組成,外套與內環采用雙錐面配合,裝配結構如圖1 所示,組裝時通過高強度螺栓對稱、均勻擰緊,利用雙錐面過盈,使齒輪箱、主傳動軸之間產生過盈,從而實現風電機組穩定運轉。通過對1.5MW 單行星風電鎖緊盤的結構設計、工藝設計、材料選擇、檢測方法確定,并進行理論計算校核、有限元模擬分析,最終完成試制品加工,靜扭矩的試驗驗證。

圖1 裝配結構

1 1.5 MW 單行星鎖緊盤試制

太原重工油膜軸承分公司在2010 年著力進行試加工,本人作為此產品工藝設計的主任工藝員,對1.5 MW 單行星鎖緊盤進行了工藝設計。此部件共有兩種加工零件外套與內環,由于風電產品的維護費用相當高,所以對產品的質量性能要求比較高,因此工藝設計時要嚴謹、周全考慮。

為了確保產品的性能,編制工藝時從材料到熱處理再到加工進行了仔細的策劃。以下是零件的工藝流程。

外套:車—調質—探傷—熱處理—車(取樣)—性能試驗—車—消應力—車—劃—鉆—磨—鉗。

內環:車—探傷—熱處理—車—性能試驗—車—消應力—車—劃—鉆—磨—鉗—車—磨—鉗。

1.1 確認材料性能

首先要通過一些工藝手段確認材料的性能,在母材上取料進行了一對一的性能、化學成分及金相的檢測,從檢測得到的數據分析,材料的成分、性能及金相都能滿足使用要求;除了需要以上的一些量化的數據外,還應考慮材料內部組織是否有缺陷,為此工藝設計時,必須合理安排零件的超聲波檢查。

1.2 工藝設計要點

除了在材料方面進行全面的質量方面的取證外,由于零件的結構為錐形零件,且內環為薄壁零件,給加工帶來了一定的難度;工藝設計時必須考慮錐形零件在加工過程中的尺寸如何控制、如何檢測,要達到圖紙所要求的尺寸精度、幾何精度以及相關的粗糙度要采用什么工藝手段才能既經濟又可靠,需要在工藝方案設計時精心考慮。

下面就針對不同的零件詳細介紹工藝是如何設計的。下頁圖2 是外套(20106118.01.01)的結構圖。

圖2 外套(20106118.01.01)的結構圖

根據零件的結構特點及精度要求,對零件工藝設計的要點介紹如下:此零件內孔均為錐面,這種結構要進行超聲波檢查它的工藝性好壞,為了能準確反應材料的質量問題,在超聲波檢查前的工序中工藝要求將錐面加工為直面,但為了有便于后續加工要合理留出余量,否則錐面大頭的余量將會過大,為此根據零件的特點按小頭的直徑留2~3 mm 余量即可,而不能按通常的規則來留余量。

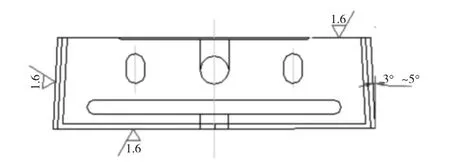

內孔為錐面,對于加工過程中的尺寸控制也是此零件的一個難點,如何檢測、用什么量具檢測是工藝設計人員必須考慮清楚的。零件的外形尺寸為Φ1 020 mm×Φ672 mm×266 mm,尺寸較大在量具的設計上不適合用通常的塞規,因為尺寸較大它的重量自然就會加大,操作人員用起來就會很不方便,也會影響檢測的準確性,為此設計了一種板式的量具(見圖3),且在設計結構上考慮增加減輕孔的方法來使量具做到輕便;同時量具還必須要考慮它的穩定性,因此在材料的選擇上必須認真考慮,為此選用了HT250,并在制造工藝中要求多次進行消應力熱處理。

圖3 板式的量具

圖4 是內環(20106118.01.02)的結構圖。內環為外錐面零件,同樣也存在外錐尺寸如何控制、檢測的問題,需要設計環規,但外形尺寸為Φ790.54 mm×Φ640 mm×264 mm 比較大,環規的設計必須考慮本身的重量,否則操作人員用起來會很不方便,并會帶來測量上的誤差比較大,為此在設計環規時在結構上增加了減輕槽,這樣不僅重量得到減輕,而且減小了兩錐面的接觸面積,使用起來更方便,但還要同時考慮量具的穩定性,同樣在材料的選擇及工藝設計時采取了相應的措施,在材料的選擇上同樣用HT250,并在制造工藝中要求多次消應力熱處理。

圖4 內環(20106118.01.02)結構圖

另外,內環有一更大的加工難點就是壁薄,最薄的位置壁厚才6.75 mm,配合表面粗糙度圖紙要求Ra0.4,在加工中必須通過磨削才能達到,這樣就要考慮加工中的變形如何控制。首先要控制磨削余量,余量的選擇一定要合適,既能將磨削帶來的變形控制在最小,又能保證磨削過程中不會因為余量的不足而導致磨不起來,介于零件的這些特點外圓留0.5~0.6 mm 磨削余量,同時對磨削時的切削參數進行了嚴格控制:在粗磨時進給量T=0.01,工作臺的轉速N=8~10 r/min,主軸轉速F=350 mm/min;在余量有0.1~0.12 mm 時開始精磨,這時切削參數要進行調整,進給量T=0.005,工作臺的轉速N=12~15 r/min,主軸轉速F=350 mm/min;除了工藝設計合理切削參數外,還設計了專用的胎具,在一次裝卡中將兩外錐面磨削完成,通過這樣的工藝設計來控制零件變形,保證了零件的幾何精度。經過實踐驗證了零件的變形基本在允許的范圍內,確保了產品的質量。

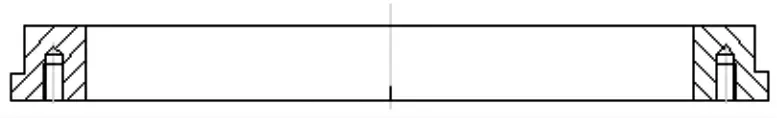

內環(20106118.01.02)磨削工裝胎具見圖5。通過這樣的工藝設計生產出的零件,它具有互換性。通過設計量具對尺寸進行了有效的控制,所以無論從材料還是到加工都有足夠的可行的技術方案。

圖5 內環(20106118.01.02)磨削工裝胎具

1.3 試驗臺工藝設計方案難點

1.5MW單行星鎖緊盤產品試制出來后,為了檢驗產品的性能,要進行模擬試驗,為此進行了試驗臺的制作,其中有一種圖號為20106118.02.04 名為支撐桿的零件,外形尺寸為2 570 mm×800 mm×185 mm,尺寸超出設備的加工范圍,且有一大平面為大的斜面,加工時不好裝卡,為此在斜面上留出兩個平面臺階作為工藝臺階,待零件加工完畢后再將其銑掉;另外此零件一端有一個內六方,由于零件尺寸較大在T130 鏜銑設備上回轉不開,因此就充分利用數控機床,利用加長棒銑刀經過編程在一次裝卡中將內六方加工出來,解決了加工過程中的難題。

試驗臺質量達15.5 t,超出車間行車的承載,底板與擋板組裝時必須架起來,零件外形尺寸都在2.0 m 以上。針對這些問題,工藝設計時通過分解組裝,將底板與擋板安裝好,吊到安裝位置,再將其余零件組裝。

1.4 試驗目的

1.5 MW 單行星鎖緊盤的額定扭矩為2 920 kN·m,螺栓的擰緊力矩為1 640 N·m。通過鎖緊盤試驗臺(圖號20106118.02.00)測定鎖緊盤所能傳遞的靜扭矩值,檢測是否符合圖紙要求。

通過對試驗后鎖緊盤外套內環尺寸的檢測及靜置后的尺寸檢測,檢驗材料的彈性變形回復能力。通過反復靜扭矩試驗,檢驗材料的超彈性性能。

1.5 試驗內容

1.5.1 鎖緊盤安裝前準備

試驗臺場地要求平整,四周無雜物,便于鎖緊盤靜扭矩試驗的順利進行。

做好安全防護工作,保障試驗過程人員、設備安全。注意明火,四周不允許電焊操作。

試驗臺已安裝完畢,滿足試驗要求。其中,按鎖緊盤靜扭矩試驗要求用四氯化碳水溶液、樂泰755或丙酮清洗干凈軸套、主軸,并用脫脂棉擦拭干凈,待其配合表面干燥后,進行裝配。軸和軸套不可有油污和銹蝕,必須清洗干凈并干燥,否則將引起重大事故。切忌不可用煤油進行清洗。

安全提示:丙酮有毒,操作時注意配戴手套、防毒面具等安全保護裝備,做好外露皮膚的防護工作!

準備好安裝及試驗所需工具。液壓力矩扳手和手動力矩扳手需定期進行力矩標定值的校驗。

安裝及試驗人員應詳細閱讀本規程,對安裝要求及注意事項要完全了解。

按照鉗工使用守則的規范要求做好裝配前的準備工作:核查裝配尺寸,檢查螺栓的完整性,檢查所有的結合面是否出現磕碰、劃傷,對上述不完整之處做必要的去高點、圓滑過度等修復工作。

做好檢驗記錄。需進行試驗臺尺寸檢測、內環、外套自由狀態的尺寸檢測、內環外套裝配狀態(無主軸、不鎖緊)尺寸檢測。檢測前在零件端面做好檢測點的標記,保證試驗前后同點檢測。

1.5.2 鎖緊盤的安裝

將鎖緊盤外套、內環錐面配合處涂二硫化鉬脂,高強度螺栓上也需涂二硫化鉬脂;然后將鎖緊盤外套水平放置,內環調平放入外套中,人工將其結合面對正裝入,錐面貼合緊密,用深度尺檢查內外環配合高度誤差應≤0.1 mm;再裝入高強螺栓,用手動工具將高強度螺栓帶上并旋緊至有一定緊度為止,鎖緊盤組裝完成。

將組裝好的鎖緊盤套入軸套上,讓鎖緊盤在軸套上滑動,鎖緊盤內環端面與軸套端面距離約20 mm。

先用210 力矩調定手動力矩扳手,按十字對角線的方向擰緊螺栓,隨時用深度尺檢查內外環配合高度誤差應≤0.1 mm。

再用1/4 值(410 kN·m)力矩調定液壓扭矩扳手,按十字對角線的方向擰緊螺栓,同時用深度尺檢查內環、外套配合高度誤差應≤0.1 mm,以確保鎖緊盤外套、內環保持等距。然后按逆時針方向順次擰緊螺栓,每次擰緊力必須相同,1/4 值(410 kN·m)扭矩需要十幾個循環。每次增加螺栓擰緊力矩的1/4 值(410)調定扭矩扳手,重復上述螺栓擰緊步驟,隨時檢查內環、外套配合高度誤差,以確保安裝正確。

最后用螺栓擰緊,擰緊力矩為1 640 kN·m,調定扭矩扳手,重復上述螺栓擰緊步驟,全部螺栓擰緊需要十幾個循環,用以消除其虛假緊定點而使緊定結合面貼實,最終用手動力矩扳手逐個對螺釘進行校驗,看是否達到擰緊力矩值,至此,鎖緊盤的裝配全部完成。

檢查鎖緊盤是否安裝到位:一般要求內環與外套上端面平齊為止。螺栓按要求的額定擰緊力矩擰緊,內環、外套高度差小于3 mm 為最大高度差,這時已有3 倍的安全系數,外套與內環上端面平齊傳遞扭矩會更大。有時螺栓擰緊力矩不足額定力矩,但內環與外套上端面已平齊,也判定為安裝已到位,分析原因如下:

1)考慮到液壓力矩扳手和手動力矩扳手長期使用可能引起的扭矩誤差。

2)考慮各摩擦表面潤滑油對摩擦系數的影響。

3)考慮接口尺寸配合間隙大小對內外環高度差的影響。

4)設計上有較大的安全系數。

安裝完畢后,在外露的所有結合面和加工面涂抹上防銹油,謹防發生銹蝕。

對試驗臺及鎖緊盤裝配尺寸進行檢測記錄。

1.5.3 鎖緊盤打壓試驗

試驗分五個階段:410 kN·m、840.3 kN·m、1 260.5kN·m、1 680.7 kN·m、2 100.8 kN·m、2 640 kN·m,則對應壓力分別為20 MPa、27 MPa、33 MPa、41 MPa、42 MPa。

鎖緊盤安裝到位后,分別在軸套與主軸上畫對齊刻度線做標記,啟動液壓泵,每階段達到所需試驗壓力后,保壓30 min,觀察刻度線變化情況,是否發生移動現象。如果在41 MPa 時,保壓30 min 后,不發生移動,證明鎖緊盤達到設計要求,將液壓泵關停。

1.5.4 鎖緊盤拆卸

靜扭矩測試完成后,需將鎖緊盤從試驗臺上拆卸下來。用定扭矩扳手按對角、均勻的原則,按順時針方向順次逐漸擰松全部高強螺栓,為避免外套、內環傾斜,損傷錐度配合表面,每個循環各擰松1/4 轉(即液壓扳手動作一次)。每隔幾個循環,必須測量外套、內環是否等距。切勿不均勻地完全拆除高強螺栓,否則因螺栓受力不均,容易引起斷裂而造成傷人事故。當外套、內環不能脫開時,利用拆卸螺孔擰入相應螺栓,頂松外套,螺栓擰入前需涂二硫化鉬脂。檢驗人員需觀察并記錄鎖緊盤內環退出時是否容易。當鎖緊盤與軸套之間滑動時,就可將鎖緊盤吊離軸套。

如軸套前的軸頭發生銹蝕時,拆卸前必須除銹。

鎖緊盤拆卸完成后檢查內環、外套配合尺寸有無變化,配合錐面有無拉傷等情況,檢測軸套的外圓尺寸有無變化,做好檢測記錄,內環水平放置時間為1 d,以便鎖緊盤內外環恢復形狀,并檢測尺寸,檢測值作記錄。

1.5.5 反復靜扭矩試驗

為檢測鎖緊盤的穩定使用效果,必須對同一鎖緊盤進行10 次靜扭矩測試,重復鎖緊盤試驗過程,進行測試,并做好檢測記錄。

鎖緊盤10 次靜扭矩試驗合格后,可進行鎖緊盤極限扭矩測試。啟動液壓泵,將液壓泵設定為47 MPa(M=2 920 kN·m),并保壓30 min,當軸套與主軸上對齊刻度線發生移動時,此時測定的扭矩為極限扭矩,如不移動,可繼續提高壓力,直到出現移動,此時的扭矩值為極限扭矩值,至此完成了鎖緊盤的試驗。

2 結語

對1.5 MW 單行星鎖緊盤外套、內環材料的化學成分、力學性能、金相組織進行了檢測、測試、分析,并進行了試加工,并對試加工出的外套、內環的錐角角度、幾何尺寸、形位公差等多項參數在三坐標進行了檢測,經過組裝后在試驗臺上進行了模擬力矩試驗,各項指標均滿足使用要求。