礦井掘進機液壓系統(tǒng)日常維護保養(yǎng)措施研究

趙 飛

(晉能控股煤業(yè)集團長平公司,山西 晉城 046700)

引言

掘進機在礦井內(nèi)的適用范圍較廣,其液壓系統(tǒng)是保障掘進機正常作業(yè)的核心部件,如何對液壓系統(tǒng)進行正確維護保養(yǎng)是一項重要的課題。在實際工程應(yīng)用中,存在由于對液壓系統(tǒng)不規(guī)范保養(yǎng)導(dǎo)致液壓系統(tǒng)過早報廢的情況屢見不鮮。因此,為了延長掘進機液壓系統(tǒng)的使用壽命,減小工作故障出現(xiàn)的概率,應(yīng)掌握液壓系統(tǒng)維護保養(yǎng)的正確方法。

1 掘進機液壓系統(tǒng)調(diào)試

1.1 液壓系統(tǒng)調(diào)試前的準備工作

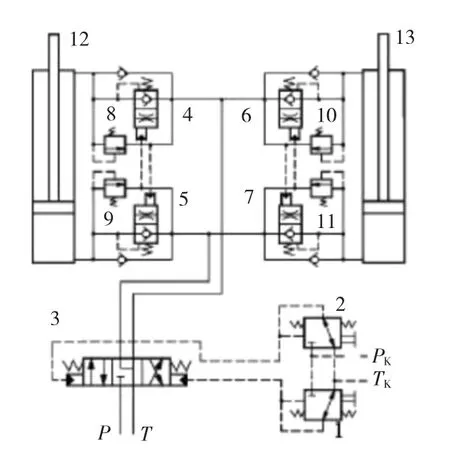

在掘進機開始綜采工作之前,應(yīng)首先對其液壓系統(tǒng)進行調(diào)試。根據(jù)開采工作情況對液壓系統(tǒng)的技術(shù)參數(shù)進行調(diào)節(jié),滿足實際的開采需要,避免工作能耗的浪費。在進行液壓系統(tǒng)調(diào)試之前,應(yīng)將液壓系統(tǒng)的主機進行組裝。以EBZ318(H)懸臂式掘進機液壓系統(tǒng)為研究對象,如圖1 所示。先將各類閥門安裝至工作位置,檢查油箱中油液面的位置。確保各類操作手柄靈活且無阻塞,再進行調(diào)制油路旁線,將流量閥的開關(guān)調(diào)整至最小,保障啟動時的平穩(wěn)性[1]。尤其是注意各個油路沒有裂紋,不會產(chǎn)生高壓油的泄漏。

圖1 EBZ318(H)懸臂式掘進機液壓系統(tǒng)組成示意圖

1.2 整機壓力調(diào)試

在液壓系統(tǒng)運行之前,應(yīng)該檢查液壓泵的啟動閥是否打開。此時觀察壓力表,對液壓缸內(nèi)的液壓油壓力進行讀取。檢查無異常后,打開電動機使液壓泵開始工作。壓力調(diào)試是關(guān)系到液壓系統(tǒng)工作狀態(tài)好壞的關(guān)鍵。通過10 min 的空轉(zhuǎn),保持泵空載壓力在2.5 MPa 左右[2]。壓力調(diào)試要遵循壓力設(shè)定的原則,安全閥的壓力要設(shè)定最大,溢流閥的壓力值設(shè)定最小,液壓泵切斷閥壓力在兩者中間。一般規(guī)定溢流閥為16 MPa、安全閥壓力為28 MPa、液壓泵切斷閥為25 MPa[3]。調(diào)試時,應(yīng)當時刻觀察升壓的過程,當升到規(guī)定壓力數(shù)值時,要保持3 min,試壓時不得操作換向閥。任何液壓回路的壓力調(diào)試都應(yīng)遵循單向壓力調(diào)試的方法,不得瞬時轉(zhuǎn)換液壓油的壓力輸出方向,避免液壓系統(tǒng)發(fā)生嚴重的破壞,如圖2 所示。

圖2 EBZ318(H)懸臂式掘進機液壓系統(tǒng)回路連接圖

2 液壓系統(tǒng)的維護保養(yǎng)

2.1 液壓油維護要點

液壓油具有攜塵、降溫、潤滑等功能,尤其在高壓系統(tǒng)中通過液壓油的潤滑可以提高機械設(shè)備的抗磨性能。選取合適的液壓油型號有助于提升液壓系統(tǒng)的工作性能,可根據(jù)液壓系統(tǒng)的工作溫度選取液壓油,通常選用L-HM46 或HM68 液壓油。液壓油的維護主要防止液壓油被污染,應(yīng)當注意液壓油在運輸過程中的密封,系統(tǒng)中的油液清潔度至少應(yīng)當滿足NAS9 級。

液壓油的更換周期為掘進機工作運行的500 h/次。同時觀察液壓油的液面位置,不得添加不同品牌的液壓油,保證液壓油的溫度不大于70 ℃[4]。當液壓油箱內(nèi)進入了異物,必須全部將液壓油排放掉,同時清洗整個液壓回路。

2.2 維護保養(yǎng)技術(shù)要點

2.2.1 相關(guān)時間的規(guī)定

液壓系統(tǒng)的伸縮部件在首次運行時應(yīng)首先采用齒輪油脂進行潤滑,在連續(xù)工作24 h 后,再采用鋰基潤滑油脂進行潤滑。每一個季度按上述方法再次采用潤滑油脂和鋰基潤滑油脂先后潤滑的方法重復(fù)進行。

當伸縮部件的潤滑效果不佳時,可采用6∶4 的液壓油與鋰基潤滑油脂的混合潤滑方法連桿軸承處進行涂抹。如果溫度降至0 ℃以下,就只能采用N320 齒輪油脂的潤滑。如果開采空氣中的粉塵過大,潤滑油脂的更換時間就必須縮短[5]。

2.2.2 濾芯更換的規(guī)定

液壓系統(tǒng)的濾芯首次使用后250 h 就應(yīng)進行更換,以后按照2 倍的初始使用時間對濾芯進行更換即可。更換濾芯時,首先將拆下濾芯蓋,同時拔出濾芯,最后必須將濾清器蓋擰緊。不同的過濾器的清洗時間均不相同,例如濾芯器為每250 h 清洗一次,空氣濾清器為每500 h 清洗一次。

3 液壓油箱的清洗

1)液壓系統(tǒng)中液壓油一旦受到污染(如泵損壞,出現(xiàn)銅屑或系統(tǒng)中進入其他雜質(zhì)等)或超過使用期限(油箱中存在大量油泥),就必須清理油箱,更換液壓油。

2)由于長時間使用,油箱底部有大量油泥和雜質(zhì),需將油箱內(nèi)部用干凈的布或其他工具(如小鏟子)多次清理,直至擦拭干凈。

3)更換回油過濾器、吸油過濾器及空氣過濾器濾芯。將過濾器殼體清理干凈后,安裝在油箱上。

4)將油箱的大端蓋,清理干凈,清洗或更換端蓋密封圈。將端蓋安裝到油箱上。

5)將所有拆開的膠管接頭處及管接頭接口處擦拭干凈后一一對應(yīng)按要求的力矩連接好,注意膠管處的O 形圈是否損壞,如損壞應(yīng)及時更換[6]。

6)設(shè)備啟動空運行(各執(zhí)行元件動作但不帶負荷)半小時后,重新檢查回油濾芯,如濾芯上有污染物,需再次更換回油濾芯。帶負荷工作24~48 h 后,放掉全部液壓油及濾芯,然后加入新液壓油。設(shè)備可以正常使用。

4 結(jié)語

礦井機械設(shè)備的管理應(yīng)該包含對設(shè)備全壽命周期的采購、操作、維護、報廢。針對目前掘進機全壽命周期內(nèi),重視前期的采購和操作,而忽略了后期維護保養(yǎng)的工作現(xiàn)狀,根據(jù)掘進機液壓系統(tǒng)的技術(shù)參數(shù)和實際工程情況,提出了液壓系統(tǒng)在日常和停機后維護保養(yǎng)的技術(shù)方法。主要針對與掘進機液壓系統(tǒng)的關(guān)鍵維護保養(yǎng)工序進行了實踐研究,首先對液壓系統(tǒng)的調(diào)試方法進行了探討,重點針對液壓系統(tǒng)的維護保養(yǎng)技術(shù)和保養(yǎng)材料的確定進行了說明,最后對液壓油箱的清洗方法進行了闡述。研究成果可與現(xiàn)場技術(shù)人員的實踐經(jīng)驗相結(jié)合,共同提升液壓系統(tǒng)的日常管理水平。