液壓支架底座受力優化數值模擬研究

王志強

(晉能控股煤業集團雁崖煤業有限公司,山西 大同 037000)

引言

煤炭資源作為我國最為基礎的能源之一,其儲量在我國十分豐富,但整體存在賦存不均的情況。隨著開采深度及年限的增加,使得我國賦存條件較為簡單的煤層已經逐步開采完畢,開采的重點逐步朝著三下煤層轉移。隨著充填技術的成熟,充填開采的配套機械液壓支架也在不斷發展。在礦井正常開采過程中,液壓支架的數量在煤礦機械中占據極大的比重,但由于礦井工作環境較為復雜,使得液壓支架的受力變化十分大,這無疑使得液壓支架的一些部件由于承載能力問題出現損壞,造成液壓支架無法正常工作[1-2]。同時由于底板及頂板都不是平整的,所以使得液壓支架底座或者頂梁存在一定的傾斜,從而出現一定的偏載及扭矩問題,嚴重威脅著人員及設備的安全[3-4]。為了提升液壓支架整體穩定性,本文以塔山煤礦為研究背景,利用數值模擬軟件對液壓支架整體受力進行分析,并對受力較為薄弱的點進行優化,為礦井安全開采提供一定的參考與借鑒。

1 數值模擬

液壓支架工作面位于塔山煤礦1070 水平三盤區,編號為8306 工作面,水平標高968~994 m,2306 巷走向長1 627 m(巷道進入2 號煤層處算起),5306 巷走向長1 692.5 m(巷道進入2 號煤層處算起),可采走向長度1 497 m,傾向長度302.6 m,煤層傾角為1°~4°,平均傾角為2°,賦存面積為490 635.64 m2。

為了提升液壓支架底座的強度,首先要對其結構強度進行一定分析,本文采用的數值模擬軟件為ANSYS,ANSYS 數值模擬分析軟件在機械強度分析部分應用極其廣泛,其可能實現線性、非線性、靜力、動力等方面的分析,同時可以通過外接軟件進行復雜模型的建立,非常符合本文的研究。首先要進行液壓支架底座的模型建立,本文模型建立參照ZZC8000/20/38 型掩護式液壓支架,利用Pro/E 對支架的部件進行建立。為了保證計算速度,在保證不影響模型計算結果的基礎上,忽略模型的倒角、圓角、凹槽等細小部位。

建立底座模型,首先建立液壓支架底座的長寬高分別為3 300 mm、1 380 mm、1 220 mm,前頂梁與后頂梁長寬高分別為3 900 mm、1 440 mm、706 mm,3 300 mm、1 300 mm、420 mm。完成各部件的尺寸建立后對模型進行裝配,之后對模型的材料進行設定,在材料設定時考慮到Q550 鋼結構強度高、價位低廉、方便采購,所以本文選定材料為Q550,材料的力學屬性如下:密度為7.85 g/cm3、彈性模量為206 GPa、屈服強度為550 MPa、泊松比為0.28、抗拉強度為630 MPa,完成材料屬性設定后對模型進行網格劃分,在網格劃分時需要充分考慮計算時間及計算精度要求,在保證計算精度要求的同時盡量減少模擬的計算時間,本文經過考慮后選定單元尺寸為30 mm的網格進行劃分。完成網格劃分后對模型的邊界條件及受力進行加載,完成模型建立工作。網格劃分完成示意圖如下頁圖1 所示。

圖1 網格劃分示意圖

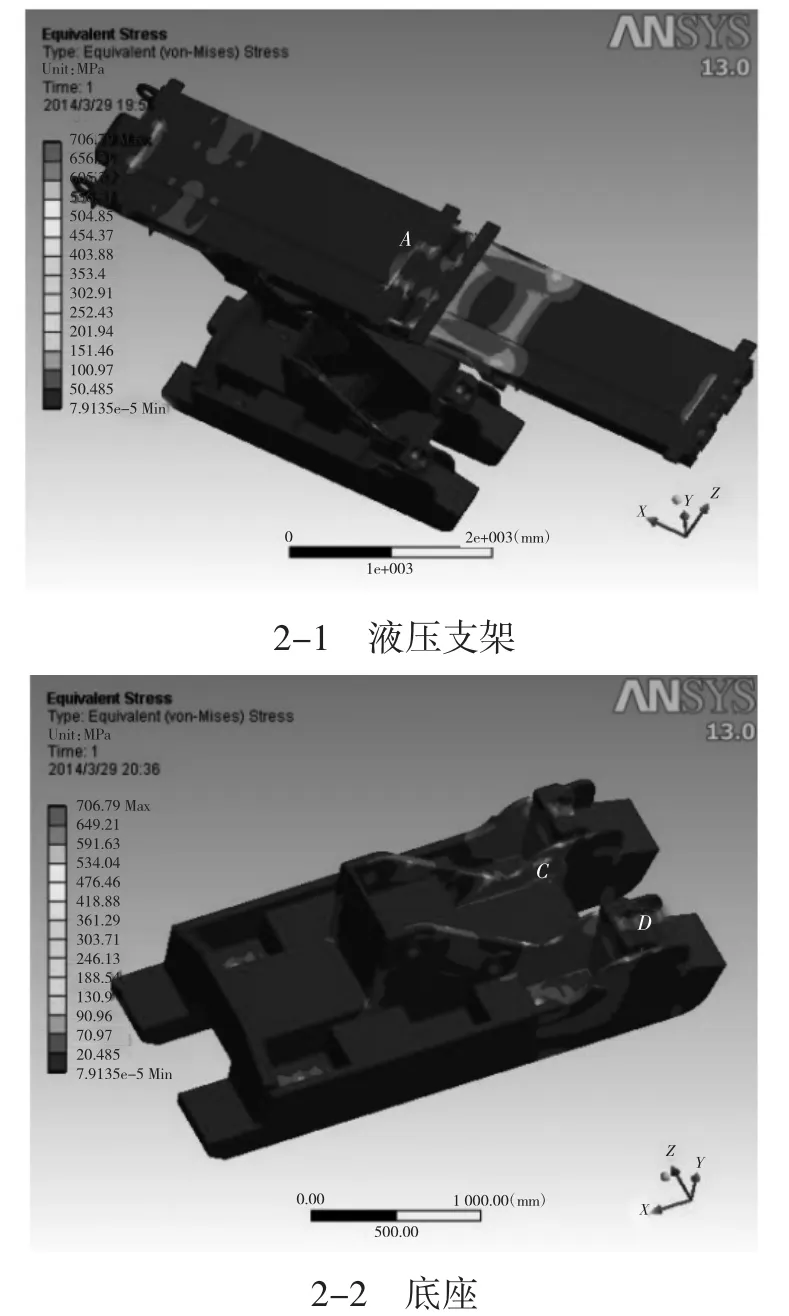

首先對頂梁兩端集中加載工況下液壓支架整體受力及底座受力情況進行分析研究,給出頂梁兩端集中加載工況下整體及底座的應力云圖,如下頁圖2所示。

圖2 頂梁兩端集中加載下應力云圖

從下頁圖2-1 可以看出,在頂梁兩端集中加載工況下,此時整個液壓支架的受力相對較為平均,而且應力分布情況呈現對稱分布的特征,對稱軸為液壓支架的中軸線,此時在點A 的位置出現應力集中,此位置為橫墊塊下方筋板位置,同時產生應力集中位置是由于墊塊與頂梁接觸而產生,所以可以忽略。觀察圖2-2 底座的高應力區為C 點位置,此位置為下后連桿與鉸接口的接觸位置。整體觀察可以看出,在靜力加載條件下的液壓支架整體符合設計要求。

對底座扭轉工況下的底座受力情況進行分析,給出底座扭轉加載工況下整體應力云圖,如圖3 所示。

從圖3 可以看出,當采用底座扭轉工況加載時,此時應力主要集中在底座主筋肋板及底座連桿上,此時整體液壓支架的受力較為復雜,在頂梁柱窩位置出現應力集中,同時正在墊塊位置,底座與后連桿的鉸接孔接觸位置如點A 出現應力集中,此時最大應力值為766MPa,明顯大于材料的屈服強度550MPa,此外,在底座與墊塊位置也出現較大的應力集中,應力的最大值為699 MPa,可以看出在底座扭轉的工況下,底座與后連桿接觸位置超過了材料的屈服強度,所以在此位置可以采用貼板或者更換材料,以此來保證液壓支架的安全運行。

圖3 底座扭轉工況下應力云圖

2 液壓支架底座優化設計

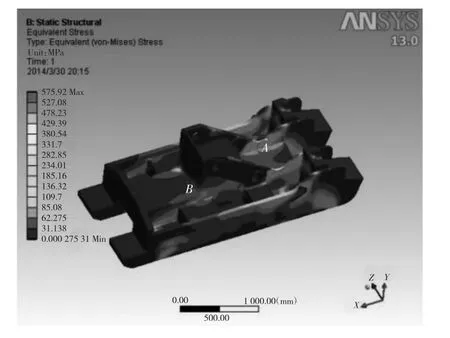

為了提升液壓支架底座的穩定性,本文采用目標驅動優化方法對其進行優化,通過將內主筋筋板厚度、底座底板厚度設定為目標參數,對其進行優化設計,通過計算機計算給出最佳參數配置,主筋筋板選定Q690 鋼,內主筋筋板厚度設定為25.628 mm、底座底板厚度26.391 mm,對設計完成后的模型進行模擬研究。優化前后模型的應力云圖如下頁圖4所示。

從下頁圖4 可以看出,優化后較優化前底座的受力有了明顯的改觀,優化后應力集中位置與優化前相同,均為與墊塊接觸的位置,未經優化時最大應力值為766 MPa,超過材料的屈服強度690 MPa,經過優化后此時的最大應力值為575 MPa,較未經優化時的最大應力值降低了191 MPa,降低的幅度為33.2%,同時經過優化后主筋筋板的應力分布較優化前更加均勻,液壓支架的整體受力得到了較好的改善,達到了優化的目標,為液壓支架優化提供了一定的參考。

圖4 優化前后底座扭轉工況下應力云圖

3 結論

1)利用數值模擬軟件對頂梁兩端集中加載下液壓支架應力分布情況進行模擬研究發現,在頂梁兩端集中加載下液壓支架整體受力較為均勻,整體較為符合設計要求。

2)對底座扭轉工況加載下液壓支架應力分布情況進行模擬研究發現,在底座扭轉工況加載下底座與后連桿接觸位置超過了材料的屈服強度,為后續模擬研究提供了一定的參考。

3)對底座扭轉工況下底座進行優化,優化后較優化前底座的受力有了明顯的改觀,液壓支架的受力最大值有了明顯的降低,達到了優化的目標。