鈦合金鉆鉸削孔加工試驗

趙超改,周竹青,段天旭

(山西北方機械制造有限責任公司,山西 太原 030009)

引言

本次鉆、鉸削孔試驗從鉆頭材料的選取、鉆尖的磨削角度、鉆削過程中的排屑情況、加工過程中切削參數的選取等幾方面開展切削加工試驗,以加工深為60 mm 的Φ14H8mm 孔為主,共完成了8 種組合的鉆削試驗。

1 刀具的選取

試驗過程中鉆頭材料主要選取了普通高速鋼、含Co 高速鋼、硬質合金三種材料進行試驗,鉆尖的磨削角度選取了普通麻花鉆的標準角度120°及加工鈦合金的優選角度135°進行排屑情況的對比,試驗用刀具材料、幾何參數見表1。

表1 鉆、鉸削孔試驗用刀具明細表

2 切削參數的選取

在鈦合金的鉆削過程中,應采取較低的切削速度,以免切削溫度過高;進給量應適中,進給量過大易引起燒刀現象,推薦主軸轉速n=300~450 r/min,進給量f=0.05~0.15 mm/r。

3 試驗組合

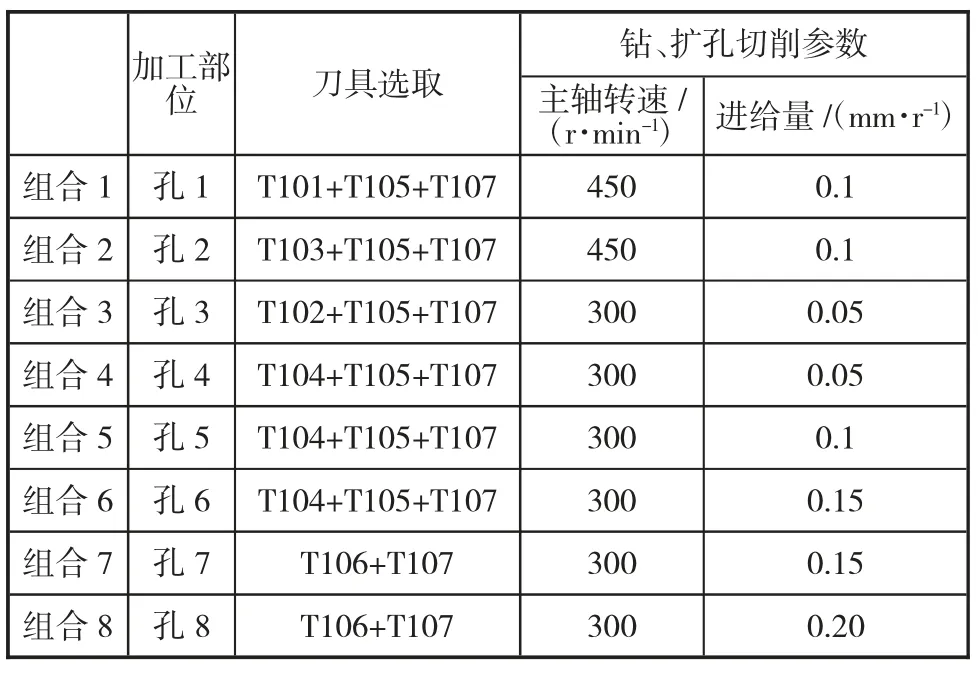

本次試驗對孔Φ14H8 的加工共開展8 種組合的切削試驗,試驗組合見表2。

表2 鉆、鉸削孔試驗組合

4 試驗結果

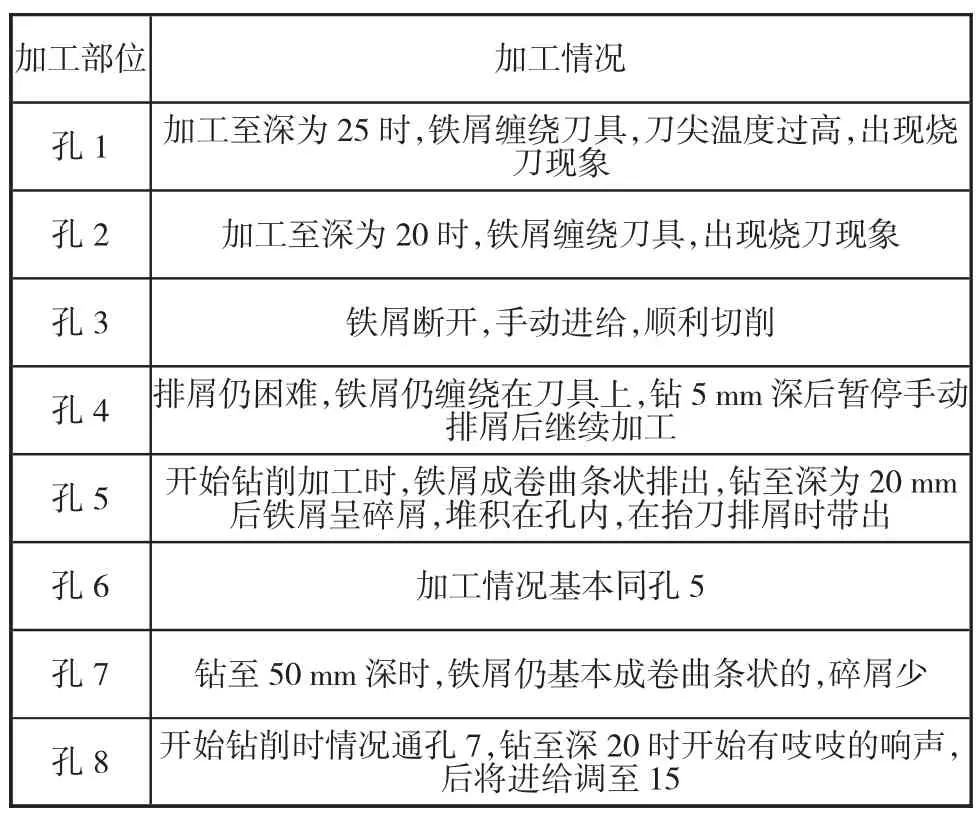

試驗過程中排屑設定情況及加工情況見表3。

表3 鉆、鉸削孔加工情況記錄表

5 試驗分析

5.1 孔1 與孔2 的加工分析

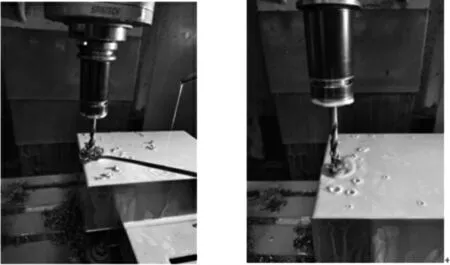

從孔1、2 的加工情況可看出,當切削參數按“高轉速、低進給”選取時,無論刀具材料選取普通高速鋼還是含Co 高速鋼,加工過程都會生成長而薄的切屑,且會纏繞在刀具上,將大部分熱量傳導到鉆尖處,導致出現燒刀現象(切屑形狀見圖1)。

圖1 孔1、2 加工過程圖片

5.2 孔3 與孔4 的加工分析

為了讓切屑斷開,且順利排出,在孔3、4 加工過程中,切削參數按“低轉速、低進給”設定,鉆孔過程中排屑設定情況由原來的鉆5 mm 抬刀排屑調整為鉆2 mm,且為了增強鉆頭切削部分的強度和剛度,并使切削刃厚度變厚,增大進刀抗力,將刀尖角度由普通鉆頭的120°加大到135°,從加工情況可看出,鐵屑可斷開,但排屑仍困難,加工過程中需暫停程序,進行手動排屑,手動排屑后再次進行鉆削,可完成孔的加工,但加工效率低,由于切屑排不出,鉆削過程中內孔表面一直受切屑的擠壓,表面質量不是太好,加工情況見圖2。

圖2 孔3、4 加工過程圖片

5.3 孔5 與孔6 的加工分析

孔5、6 的加工(見圖3)在孔3、4 的基礎上將鉆頭材料調整為硬質合金進行鉆屑,且將進給量由0.05 mm/r 依次調高到0.10 mm/r、0.15 mm/r,開始鉆削加工時,鐵屑成卷曲條狀排出,鉆至深為20 mm后切屑呈碎屑,堆積在孔內,在抬刀排屑時將切屑帶出孔外,進給量調高至0.15 時加工情況基本不變,可見鈦合金鉆削加工切削參數應按照“低轉速,高進給”來設定。

圖3 孔5、6 加工過程圖片

5.4 孔7 與孔8 的加工分析

為驗證鈦合金鉆削深孔時鉆頭的穩定性,孔7、8 加工時省去可擴孔工序,鉆完底孔后直接鉸削加工,選取Φ13.8 鉆頭進行試驗,刀具材料選取硬質合金,從孔7 試驗情況可看出鉆削過程比較理想,切屑基本成卷曲條狀,可順利排出,只有鉆至深處時,才會出現碎屑,但抬刀排屑時可將碎屑帶出,加工完成孔的表面質量均可滿足要求,在孔8 鉆削時將進給量調高至0.2 mm/r,在鉆至深處時,進刀抗力加大,可發出吱吱的響聲,說明鉆削過程中應選取適中的進給量[1-3]。

6 試驗總結

從以上孔的鉆削試驗可看出,在鈦合金的鉆削加工中,刀具材料應優先選取硬質合金,切削參數應按照“低轉速、適中的進給”的指導原則來選取。