礦用離心通風機葉輪的靜力學分析及優化改進方案

姚 剛

(山西世德孫家溝煤業有限公司,山西 忻州 036600)

引言

為了順應煤礦發展,礦用通風機朝著高速化、大型化方向發展,這對通風機的生產制作提出了更高的要求。葉輪是離心通風機中的重要構成部分,在運行過程中受力情況比較復雜,是離心通風機中最容易出現故障問題的部位之一。本文以9-19-10D 型離心通風機為例,對葉輪結構進行優化改進,顯著提升了其運行可靠性,為煤礦安全奠定了堅實的基礎。

1 離心通風機結構及其工作原理

1.1 離心通風機的結構

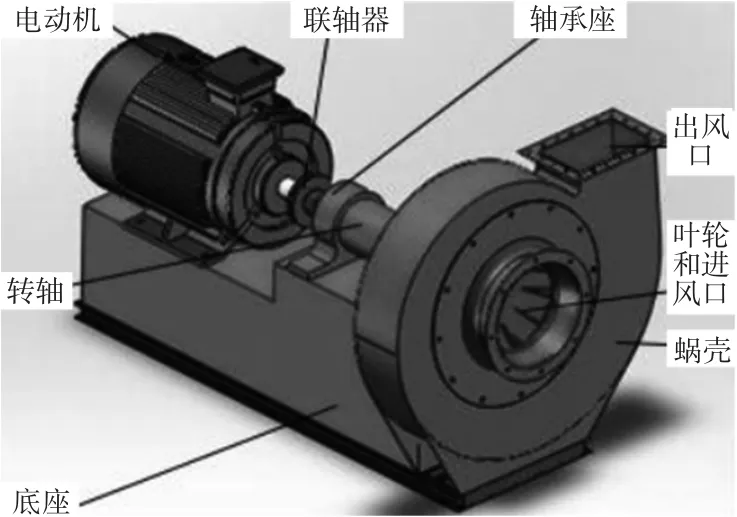

離心通風機以其顯著的優勢在很多領域都得到了非常廣泛的應用,其中就包括煤礦領域。通風機的作用就是用來傳輸流體。圖1 中,通風機的總體結構主要由鋼板生產制作而成,結構相對比較簡單。通過鉚接或焊接的方式將鋼板進行連接,整個加工過程比較方便。本文的研究對象為通風機的葉輪部分。葉輪由多個結構件構成,主要包括軸盤、前盤、后盤以及葉片。另外,底座和軸承座構成了通風機的支撐部分,主軸、聯軸器、軸承等構成了通風機的傳動部分。

圖1 9-19-10D 型離心通風機結構圖

1.2 離心通風機工作原理

離心通風機的工作原理可以概述為:電動機為離心通風機的工作提供動力來源。通過電動機的旋轉帶動轉軸做旋轉運動,葉輪與轉軸進行連接,轉軸旋轉帶動葉輪隨之發生轉動。由于葉輪葉片的特殊結構,其在旋轉過程中會帶動流體。在離心力的作用下流體從出風口位置流出。通風機的特殊結構設計使得葉輪內外形成比較大的壓力差,外部的空氣會源源不斷地流入到通風機內部。由此形成一個循環,使得空氣不斷地從進風口流入、從出風口流出。

2 離心通風機葉輪模型的建立

2.1 幾何建模

通風機葉輪三維幾何模型利用PRO/E 軟件繪制,建模尺寸嚴格按照離心通風機葉輪的實際尺寸執行。完成幾何模型建立工作后,將其導出為STL 格式以便后續將其導入到ANSYS 軟件中進行進一步建模。在建立三維模型時,為加快模型計算速度并提升計算結果精度作如下簡化:軸盤結構強度較好,在實踐中基本不會出現問題,因此將其省略,不參與計算;螺栓螺孔、焊接圓角等結構會顯著延長計算時間,將其省略;葉輪為薄壁結構,在建立模型時將其建立成面結構,方便網絡劃分,可以在確保計算精度的同時縮短計算時間。

2.2 有限元建模

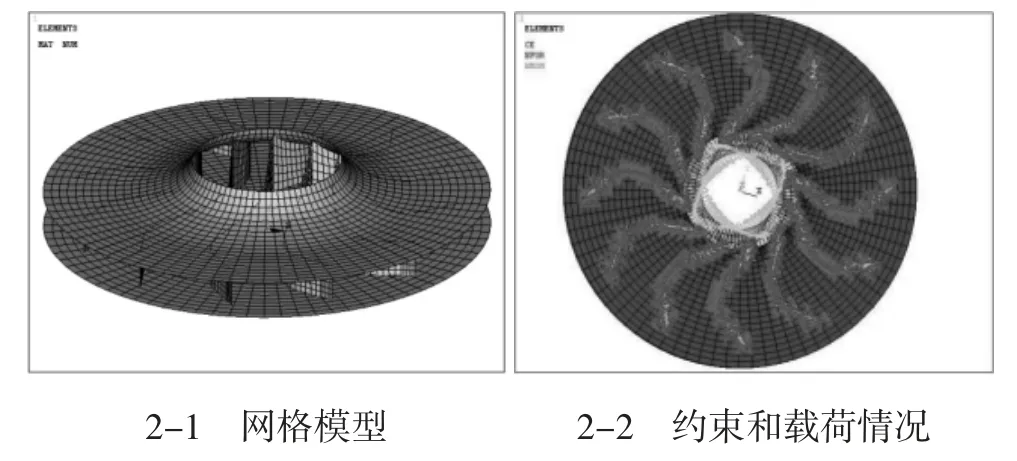

將建立好的三維模型導入到ANSYS 軟件中進行網格劃分。網格劃分是建立有限元模型的關鍵所在,網格劃分質量會對計算時間和計算結果都產生決定性的影響。由于在建模時采用的是面結構,所以采用面單元對其進行劃分。主要采用的是四邊形單元,以自由劃分的形式得到5 792 個單元和6 642 個節點。如下頁圖2-1 所示為離心通風機葉輪的有限元網格模型。

完成網格劃分工作后,需要賦予葉輪材料屬性,Q235 是用來生產葉輪的主要材料。因此,本模型中將Q235 材料屬性輸入到有限元模型中進行計算。材料的彈性模量和泊松比分別為2×1011Pa 和0.3,密度大小為7 850 kg/m3。

葉片和葉輪之間的網格通過約束方程進行連接。由于葉輪工作時是做旋轉運動,可以對后盤內環施加全約束來模擬仿真葉輪的真實工作狀態。葉輪在工作時受到的力主要包括離心力、激振力以及自身重力,但自身重力與其他力相比較相對較小,可忽略不計。最終施加的載荷為繞葉輪中心軸的速度載荷,結合離心通風機實際工作狀態,設置速度載荷為152 rad/s。約束與載荷情況見圖2-2。

圖2 離心通風機葉輪有限元模型

3 離心通風機葉輪靜力學分析結果

利用ANSYS 軟件建立好離心通風機葉輪有限元模型后,就可以調用軟件計算模塊對模型進行分析計算,然后提取計算結果進行分析。以下對葉輪的靜力學分析結果進行詳細介紹。如圖3 所示為離心通風機葉輪的位移和應力分布情況。從圖中可以看出,葉輪的最大位移量為0.187 mm。根據相關實踐經驗表明,該位移量是正常的,完全能夠滿足實際使用需要,不會出現故障問題。從應力分布云圖中可以看出,葉輪的最大應力值為105.9 MPa,出現最大應力值的位置為葉片出風口部位。葉片進風口部位、前后盤的最大應力值分別約為70 MPa 和50 MPa。生產葉片的材料是Q235,查閱設計手冊可知,其允許使用最大應力值為175 MPa。可以看出葉輪的最大應力值沒有超過材料允許的最大使用應力值。

圖3 離心通風機葉輪位移和應力分布情況

雖然根據上述的模擬分析結果發現葉輪最大應力值沒有超過材料允許的最大使用應力值。但葉片卻存在顯著的應力集中現象,葉片在工作時又不斷地做循環旋轉運動,這會導致葉片出風口部位承受循環周期集中載荷問題,時間長久后容易發生疲勞斷裂。另一方面,為了提升計算速度,在建立離心通風機幾何模型時,對焊接圓角部位進行了簡化處理。但實際上這些小的圓角結構會進一步加劇葉片的應力集中現象。也就是說,葉輪在實際工作狀態下的應力集中現象可能比本文仿真模擬得到的結果更加嚴重。鑒于葉片應力集中問題可能引發的嚴重后果,有必要對葉輪結構進行優化改進,盡可能降低葉輪在工作時的應力集中現象,避免發生疲勞斷裂問題,提升離心通風機葉輪部分的運行可靠性。

4 離心通風機葉輪的優化改進

針對通風機葉輪葉片存在的應力集中現象,優化改進思路主要有兩種:第一為直接使用強度更高的材料,這種方案簡單,但會提升結構件的生產制作成本;第二種方案就是對其結構進行優化改進,優化葉片的應力分布狀態。這種改造方案成本相對較低,得到更多企業的青睞。本研究采用第二種思路,即對葉輪葉片的結構進行優化。基于有限元分析結果,并結合工程實踐情況,對葉片靠近后盤部位實施強化處理,通過加厚的措施提升葉片強度。如圖4 所示為葉片加厚示意圖,其中增加的厚度為3 mm。

圖4 葉輪葉片加厚部位示意圖

根據優化后的結構重新建立有限元模型進行分析。與原模型相比較,除葉片厚度有所變化外,其他結構以及載荷條件全部相同。下頁圖5 為優化后的離心通風機葉輪葉片應力分布云圖。

圖5 優化后的葉輪葉片應力分布(MPa)云圖

從圖中的應力分布情況可以看出,葉片的最大應力值為70.87 MPa,出現最大應力的位置與優化前的位置基本相同,都位于出風口區域。與優化前相比最大應力值降低了約35 MPa,降低的幅度約為33%,進一步加大了最大應力值與材料允許最大使用應力值之間的差距。進風口部位的最大應力值約為30 MPa,與優化前相比降低了約40 MPa。基于以上分析結果可以看出,優化改進后葉片的應力集中現象得到了顯著的優化。

5 改進效果

將本文提出的離心通風機葉輪葉片結構優化改進方案應用到工程實踐中,取得了非常好的應用效果。經過將近1 年時間的應用,發現通風機葉輪葉片沒有出現故障問題,顯著提升了葉片運行可靠性。