多點分線齒輪噴射系統在球磨機開式齒輪潤滑中的應用

唐林春

(北方銅業股份有限公司銅礦峪礦,山西 運城 043706)

引言

近年來,隨著自動化程度的不斷提高,開式齒輪噴霧潤滑系統已成為大型球磨機齒輪潤滑的標準配置,該系統可保證齒輪副在運行的過程中,齒面上形成良好油膜,延長球磨機大小齒輪的使用壽命,降低設備故障率和維修投入。

1 開式齒輪潤滑系統結構及原理

開式齒輪噴霧潤滑系統是借助壓縮空氣通過氣動泵將潤滑油進行霧化,所有控制通過程控器進行時間設定,以達到齒輪智能潤滑效果。設有噴嘴的“前吹”和“后吹”功能,“前吹”是在潤滑油噴射之前噴嘴僅氣源打開,進行噴嘴的前吹,其主要作用是清理齒面上的大塊顆粒物和噴嘴外側異物;“后吹”主要作用是清潔噴嘴防止堵塞。

該系統運行方式主要有單線型供油和雙線型供油。單線型供油是當電磁閥打開后油脂由氣動泵經過濾器進入單線分配器,單線分配器有一個進油口和若干個出油口,每個出油口各對應于噴嘴組件的每個噴射點,當噴射點出油時與到達此處的壓縮空氣相結合形成霧狀隨壓縮空氣一起噴向齒輪表面,每個出口完成一次出油后,電磁閥關閉完成一次噴射潤滑循環周期。雙線型控制是將單線分配器更換為雙線控制器,一般采用多組雙線控制器串聯方式構成整套系統。每組雙線控制器有兩個進油口和兩個出油口,內設兩個供油通道交替供油完成循環過程。當總電磁閥開啟后按程控器設定的時間,各組雙線控制器順序打開通過每個出油口完成噴射過程,當所有控制器的每個通道均完成一次出油后,電磁閥關閉完成一次噴射潤滑循環周期。雙線型控制具有當一個出油口不出油時,不會影響其他出油口正常工作的特點。

2 實際生產中球磨機潤滑存在的問題及其原因

2.1 問題

北方銅業銅礦峪礦選礦廠分有兩個磨礦系統,其中二段磨礦系統近年來經過升級改造,球磨機更換為4 臺φ5.03*8.5 m 溢流型球磨機,其大小齒輪齒數分別為264 和19,轉速分別為14.4 r/min 和200 r/min,齒輪寬度為835 mm。每臺球磨機齒輪潤滑系統采用的某公司單線型供油方式的自動干油噴射潤滑系統。使用過程中,根據季節的變化一般設置為間隔12~15 min,由7 個噴嘴進行3 個循環的噴射潤滑,“前吹”和“后吹”時間分別設定為5 s 和10 s 可保證磨機的良好潤滑。但該公司成套設備主要件均采用進口產品,配置較高且操作系統為全英文操作界面,存在購置費用較大和不便于操作和觀察的限制因素。

而一段磨礦系統使用球磨機為20 世紀70 年代生產的6 臺MQGφ2.7*3.6 濕式格子型球磨機,潤滑方式一直采用的是人工定期從上部觀察口淋油加注的方式,潤滑方式陳舊,致使小齒輪由于磨損量超標、齒輪斷裂、齒面點蝕較多失效等原因,故障率居高不下,大齒輪也偶爾出現進砂需要全面清理的情況,不僅影響設備開動率,而且投入維修成本較高,對生產組織和設備安全運行有很大制約。

2.2 原因

1)人工加注淋油時由于齒輪高速旋轉會把加入的潤滑油直接甩出齒輪,使潤滑劑不能均勻分布在齒輪表面,造成齒輪表面局部出現溫度過高現象,從而加速大小齒輪的磨損。

2)人工加注淋油不能準確做到定時定量,更不能及時清理進入齒面上的雜質,不能保證油膜厚度均勻的良好潤滑效果。

3)當筒體或前端蓋出現甩漿的情況時礦漿甩至齒輪表面,和附著在齒面上潤滑油相黏接混合,造成潤滑油內雜質較多,影響齒輪潤滑和損傷大小齒輪齒面,縮短齒輪壽命。

3 多點分線噴射裝置的應用

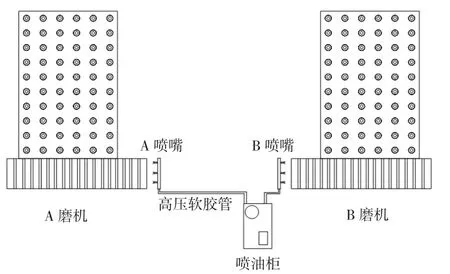

鑒于一段球磨機的運行現狀和開式齒輪潤滑系統的應用效果,將該系統應用于MQGφ2.7*3.6 m 球磨齒輪潤滑上可解決齒輪潤滑效果差的問題。在經現場核實后存在空間有限、設備購入投資成本大、原潤滑油不適用于噴射潤滑系統等限制因素。經綜合考慮,將6 臺球磨機兩套為一組,在其中一臺磨機旁邊增加一套開式齒輪噴灑潤滑系統(圖1),采用一拖二多點分線開式齒輪噴灑潤滑系統,其原理是將單線型和雙線型供油方式相結合的多點分線供油方式。兩套噴灑系統交替運行,配合使用黏度適中的高效開式齒輪潤滑油保證齒輪表面形成良好油膜,以達到保護齒輪延遲齒輪壽命的目的。

圖1 一拖二安裝系統示意圖

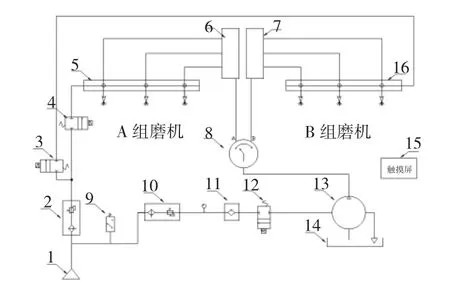

一拖二多點分線噴射系統的工作原理是:當程控器的計時器到達了預定的時間,電動泵進氣電磁閥打開,壓縮空氣通過氣動三聯件處理后進入氣動泵使氣動泵工作,潤滑劑將從泵的出油口中輸出,首先經過電動三通換向閥進入A 磨機供油通道再利用單線型原理,當壓力達到設定數值后系統按照程序設置來給齒輪進行噴油作業。當所有噴嘴按程序完成噴油后系統待機,等待下一次噴油,當達到B 磨機預定時間后,電動三通換向閥動作,A 磨機通道關閉同時B 磨機通道打開,完成B 磨機的齒輪作業,同樣完成噴油后系統待機,等待下一次A 磨機預定時間到達,電動三通換向閥動作,A 磨機通道再次打開,兩者交替進行,達到分別給兩套齒輪副供油的目的(見圖2)。

圖2 一拖二系統原理圖

但受現場條件的限制,在實際應用時并不能達到同時滿足兩套磨機良好潤滑的使用要求。只要原因是現場主機位置只能離B 磨機距離較近,到A 磨機的潤滑管路必須經由地板下繞行至A 磨機齒輪罩,A 磨機潤滑效果不佳,齒輪溫度比B 磨機高出5~10 ℃。通過對程序進行改進,將A、B 磨機的“前吹”“后吹”“噴射時間”“間隔時間”等參數實現獨立時間設定和控制,通過獨立控制進行單臺的數據測試和調整運行參數,根據齒輪的個體情況在不影響另一臺磨機運行的前提下有針對性地進行調整。MQGφ2.7*3.6 球磨機大小齒輪齒數分別為198 和21,轉速分別為21.7 r/min 和204.6 r/min,齒輪寬度為460 mm,經反復驗證得出A、B 磨機的“前吹”和“后吹”時間分別設定為5 s 和20 s,A 磨機間隔19 min 噴射25 s,B 磨機間隔20 min 噴射20 s 較為合理,齒輪齒面可形成良好油膜,小齒輪溫度控制在在32~45 ℃之間,達到最佳潤滑與最經濟運行。

同時將操作系統調整為全彩屏觸摸屏,具有設置、調整、顯示潤滑周期、補油量、查看報警記錄等系統各種參數的功能;以中文形式顯示潤滑點的供油情況,在出現故障時能指明故障點的位置、性質,并發出聲光報警信號;具有良好的人機界面,操作簡單,精密度高,更便于崗位工人的操作和日常檢查。系統還設置自動報警系統,當氣壓過低或者缺油、油壓過低、噴油量不足的情況時系統會自動報警,以避免齒輪產生不可逆的損傷。又根據齒輪副性質選用開式齒輪油150 號潤滑劑,40 ℃時的基礎油黏度為1 500 厘斯可形成足夠的潤滑油膜,有效保護齒面,避免疲勞點蝕和剝落現象的產生和擴展,防止齒面疲勞性損傷以及擦傷或膠合的情況出現,為齒輪提供足夠的保護。系統應用后MQGφ2.7*3.6 球磨機運轉率平均提高了0.22%,小齒輪壽命平均延長了1~3 倍,不僅減少了備件投資費用,也減低了工人的勞動強度。

4 結語

多點分線噴射開式齒輪潤滑系統可應用兩臺設備齒輪副的潤滑,根據不同齒輪副的運行現狀選用合適的潤滑劑形成足夠的潤滑油膜,保證設備良好潤滑,且可大幅度降低投資成本,降低因更換大小齒輪造成的停機損失,減輕機修工作人員的工作量,降低設備運行噪音及對員工的噪音傷害,提高現場工作環境,降低運行成本,提高設備運行效率。