綜采工作面設備列車巷超前支護技術應用

于書江

(山西晉城沁城煤業有限責任公司,山西 沁水 048200)

1 現場概況

長平礦4306 大采高綜采工作面位于四盤區南部,其走向長1 106.59 m、傾斜長220.7 m、煤層總厚度為5.67 m。43063 巷為設備列車巷,巷道高度實際最低3.2 m、最高5.5 m,平均4.5 m。現階段機尾順槽采用單體液壓支柱配合鉸接頂梁進行支護,支護長度20 m。該支護方式結構簡單,在使用過程中主要存在以下幾個問題:

1)大斷面巷道適應性不足。單體柱最大支護高度為4.5 m,當遇到5.5 m 巷道高度時,需要打木垛構頂,其工作量大且存在安全隱患。

2)支護強度低。單柱工作阻力只有200 kN,需要密集支護,工作效率低。

3)不能自移,需頻繁移柱,工序煩瑣。按工作面每班割5 刀煤計算,每班需移動機尾三角區及巷道單體柱約30 根,每根單體柱重約100 kg,每完成1根單體柱的撤柱、搬運、支柱,平均需要20 min,工作效率低,工人勞動強度大。

因此,有必要研制一套綜采工作面設備列車巷超前支護及端尾支架設備,這一設備既能有效地解決支護強度低、工序煩瑣等問題,又能減輕工人的勞動強度,提高生產效率,保證井下安全、穩定、高效運轉。

2 設計方案

通過研制綜采工作面設備列車巷超前支護液壓支架,可有效提高機尾順槽及端頭三角區的支護強度和效率,降低工人勞動強度,保證安全生產,實現長平礦綜采工作面快速推進并高產高效的目的。

2.1 支護工藝

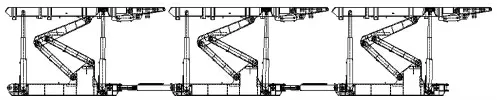

井下工作面順槽巷道用3 組(6 架)進行超前支護,架型為支撐掩護式。支護時超前支架3 組前后連接,總支護距離大于20 m。當頂底板條件好時,左右兩架成組前移;當頂底板條件不好時,左右兩架邁步前移。其側視圖如圖1 所示。

圖1 機尾巷道超前支架側視圖

由圖1 可知,當工作面推進時,第一組超前支架降護幫收起,下降100~300 mm,穩定后下部推移千斤頂推進,穩定后及時升架,支架初撐力達到標準時停止,并展開護幫[1]。后兩組支架重復上述動作,完成超前支架的整體動作。

2.2 結構設計

每組超前支護左右部分都由頂梁、掩護梁、底座、連桿等部分組成。

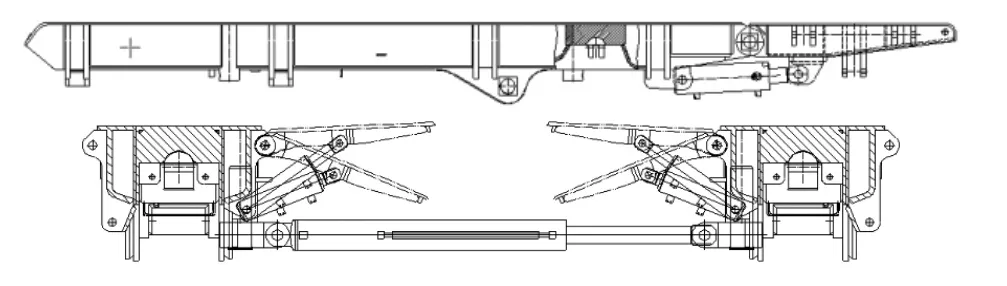

2.2.1 頂梁

頂梁直接承受頂板圍巖壓力,是超前支架的主要結構。在頂梁兩側安裝防倒千斤頂和起吊千斤頂的鉸接座,使頂梁和底座有效連接。頂梁除承載頂板壓力外,還能夠保留足夠的行人通道,保證人員有效通行。其結構示意圖如圖2 所示。

圖2 頂梁結構示意圖

2.2.2 掩護梁

掩護梁作為頂梁和四連桿的連接部分,前后兩端分別和頂梁、前后連桿鉸接,實現頂板壓力的有效傳遞。當超前支架縱向運動時,前端鉸接點的運動軌跡為雙紐線,以保證支架動作合理穩定[2]。

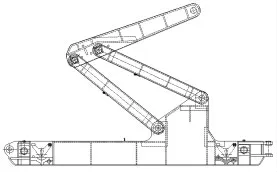

2.2.3 底座

超前支架底座寬720 mm,主要用來支撐立柱和推移千斤頂,以實現頂板壓力、立柱推力的有效傳遞。由于該結構垂直、水平均受到壓力、拉力和扭曲力,因此對結構本身的剛度和強度要求較高,既要保證支架對底板的接觸比符合要求,又要保證支架的穩定性。其基本結構如圖3 所示。

圖3 底座及連桿

2.2.4 連桿

連桿是超前支架的核心部件之一,是實現底座和掩護梁有效鉸接動作的主要結構。當超前支架垂直動作時,連桿能夠將頂部壓力、水平推力進行扭曲,其運動軌跡為近似直線的雙紐線,保證支架整體運動合理平穩[3]。

3 應用效果

該項目在長平礦4306 工作面進行了為期3 個月的工業性試驗,結果表明,運用液壓支架對綜采工作面巷道進行超前支護,既能有效地解決工作面順槽支護強度低、工序煩瑣等問題,又能減輕工人的勞動強度,提高生產效率,較原有單體柱支護具有明顯的技術優勢和安全優勢,具有一定的推廣價值。

4 結論

1)提高了支護質量和安全系數。原有單體支護支撐力小,且遇到巷道高度大時,上方構頂就需要打木垛,不僅勞動強度大、效率低,而且存在較大的安全隱患。超前液壓支架支撐力大、支護高度高,對巷道圍巖控制較好,尤其在巷道頂板破碎處,可以大幅降低原有支護方式的隱患,保證井下安全、穩定運轉。

2)減員高效。徹底解決了原有單體柱密集支護、人工移柱等工序煩瑣、勞動量大等問題,該超前液壓支架利用相鄰架組之間的推移油缸實現自移行走,顯著地降低了工人的繁重體力勞動和發生事故的概率,更大程度上實現支護設備的機械化和自動化,提高工作面推進速度,進而實現礦井高產高效。

3)節能降耗。新式支護工藝較原支護工藝能節省大量木垛材料,木材費約2 500 元/m,推進1 000 m,兩順槽即可節約費用500 萬元。因此該技術創造的間接經濟效益甚為可觀。