高水充填材料在綜采工作面過空巷中的應用分析

韓 陟

(山西汾西礦業集團有限責任公司,山西 介休 032000)

引言

空巷一般指采面開采設計變更或者小煤窯無序開采而遺留的廢棄巷道。采面回采范圍內存在空巷會給采面回采安全帶來較大威脅[1-2]。現階段礦井常用的過空巷技術包括有架設單體、木垛、充填等方式對空巷圍巖進行支護[3]。若采用單體支護空巷頂板往往導致單體出現損壞,約有35%單體無法實現回收利用;使用木垛支護木垛頂板時支護強度較低,容易出現壓垮事故;采用充填方式支護空巷雖然可滿足空巷圍巖控制需要,但是也存在成本高、人力及物力資源投入量大等問題[4-6]。為此,文中以山西某礦11105 綜采工作面過空巷為工程背景,提出采用高水充填墩柱對空巷頂板巖層進行支護,實現了采面安全、快速過空巷,取得較好應用成果。

1 11105 綜采工作面工程概況

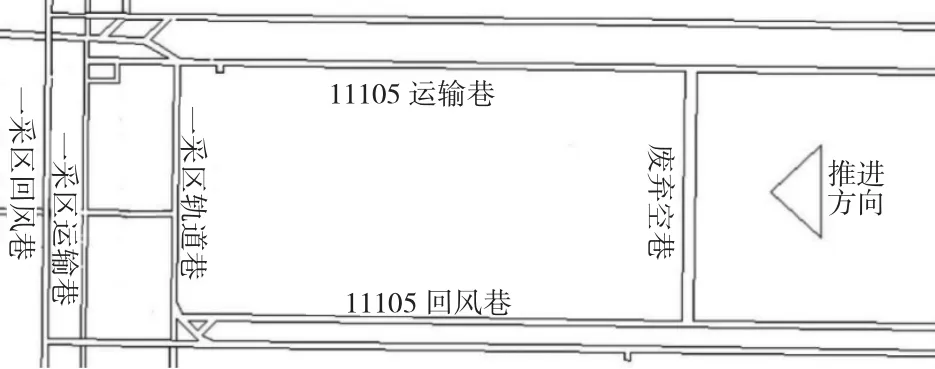

11105 綜采工作面位于南翼一采區,采面南側為已經回采完畢的11103 采空區、北側為實體煤,西側為采區集中運輸、軌道等巷道,東側為采區邊界保護煤柱。11105 工作面設計推進距離為950 m,采面斜長165 m,開采的11 號煤層埋深平均375 m,厚度3.2 m、傾角5°。在11105 綜采工作面回采范圍內有一條歷史遺留空巷,該空巷廢棄時間已超過3 年,斷面為矩形,凈寬、凈高分別為4.8 m、3.2 m,采用錨網索支護,具體空巷與工作面位置關系見圖1。11 號煤層頂底板巖性以泥巖、砂質泥巖為主,具體巖性參數見表1。

表1 11 號煤層頂底板巖性參數

圖1 采面空巷位置示意圖

采面回采使用的主要綜采設備有MG400/920-WD 采煤機、ZY5600/21/46D 液壓支架、SGZ800/800 刮板輸送機,采煤機平均每天割5 刀,推進速度平均為4.0 m/d。為了確保采面安全通過空巷,采用高水充填墩柱方式對空巷巖層進行支護。

2 高水充填墩柱應用分析

2.1 高水材料性能分析

高水充填墩柱內充填的高水材料分為甲、乙兩種料以及加甲、加乙兩種輔料。具體材料制備時甲料、加甲,乙料、加乙料分別有各自的攪拌系統混合,并通過高壓軟管運輸,在墩柱充填袋內混合。采用的高水充填材料具有下述主要特點:

1)兩種漿液混合前不會出現沉淀、沁水、凝固問題;

2)兩種漿液混合完成5 min 內即可失去流動性,15 min 內即可固化;

3)漿液在混合完成2 h 后抗壓強度即可達到8~15 MPa;

4)漿液水灰質量比調整范圍較大,在0.5∶1~2.0∶1 時漿液結石率均為100%。具體實驗室獲取到的高水材料水灰質量比1.5∶1 時的應力、應變變化曲線如下頁圖2 所示。

圖2 高水材料應力、應變變化曲線

從圖中看出,高水充填材料在較大壓力作用下雖然有一定的應變,但是仍有較強的抗壓強度。使用高水充填材料對空巷頂板巖層進行控制時,可允許頂板有一定的下沉,可確保工作面順利通過。

2.2 空巷支護方案

在采面與空巷間距相距120 m 以上,即在空巷內構筑高水充填墩柱對空巷進行支護。構筑的高水充填墩柱直徑為1.0 m 圓柱,高度與空巷高度一致。支護外殼由柔性充填袋、鋼筋網構成,同時在高水充填材料灌注時可與臨時模板配合使用。具體在空巷內布置的高水充填墩柱按照5.0 m×2.0 m 間排距安排,并呈五花布置形式,具體墩柱布置見圖3 所示。

圖3 高水充填墩柱布置示意圖(單位:mm)

2.3 高水充填墩柱施工工藝

在進行高水充填墩柱施工前應對空巷進行修整,確保行人、材料以及通風等通暢,給作業人員安全施工創造良好條件。整個高水充填墩施工由空巷內側向外側依次進行(即有采面回風巷向運輸巷方向施工)。在施工前應確定好墩柱施工點位置并布置好充填系統。具體墩柱施工時,可先將充填袋懸掛到巷道頂板上,以便高水充填墩柱與頂板更好接觸。

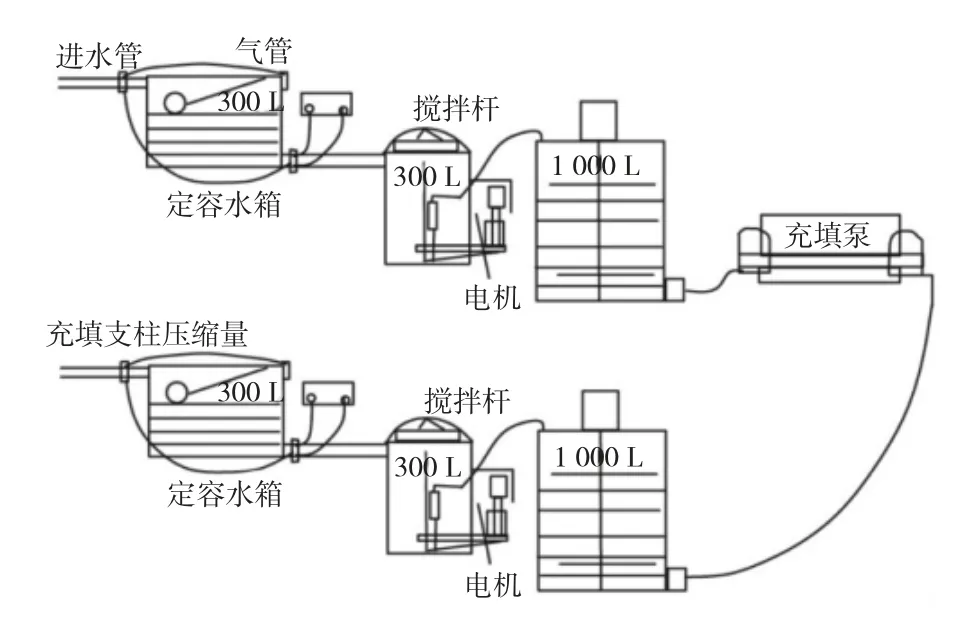

在空巷內施工高水充填墩柱時使用到的設備包括有:雙液注漿泵、高(低)速攪拌機、水箱等,具體系統結構見圖4 所示。高水充填系統泵送能力為6.0 m3/h,現場布置2 套充填灌注系統,每班可完成72 m3高水充填材料灌注,每天可灌注144 m3。空巷內布置的高水充填墩柱可耗時3 d 即可完成施工。

圖4 高水材料充填系統結構圖

2.4 空巷圍巖控制效果分析

在11105 綜采工作面空巷內完成高水充填墩柱施工后,空巷頂板巖層穩定性得以有效提升,采面過空巷期間未出現頂板冒落、液壓支架壓死以及煤壁大面積片幫等礦壓異常顯現情況。在采面過空巷期間對空巷頂底板變形量進行監測,發現頂板最大下沉量為56 mm、底鼓量最大為20 mm,采用高水充填墩柱可有效控制空巷內頂底板巖性變形量。

3 結論

11105 綜采工作面回采范圍內存在有空巷,若不采取措施控制空巷變形,則采面過空巷期間容易出現冒頂、煤壁片幫或者支架壓死等問題,存在較大的安全風險。為此,文中提出使用高水充填材料對空巷圍巖進行控制,并進行現場應用,取得主要成果為:

1)高水充填材料具備較強的抗壓能力以及抗變形能力,在空巷內施工的高水充填墩柱可滿足空巷頂板巖層控制需要。

2)11105 綜采工作面埋深平均為375 m,采面回采期間礦壓顯現不明顯,根據空巷圍巖變形情況以及采面礦壓顯現情況,對高水充填墩柱布置方案進行設計,具體在空巷內布置2 排直徑1.0 m 的高水充填墩柱,并按照5.0 m×2.0 m 間排距布置。詳細對高水充填墩柱充填系統以及施工工藝進行闡述。

3)工作面內布置的高水充填墩柱3 d 即可完成施工,整個空巷支護耗時時間短,不會給采面正常回采帶來影響。采面過空巷期間空巷頂板、底板變形量分別控制在56 mm、20 mm 以內,未出現頂板冒落、大面積片幫以及液壓支架異常受力等礦壓異常顯現問題,現場取得較好應用成果。