膠帶輸送機變頻自動張緊系統的設計與應用

劉衛東

(山西西山晉興能源有限責任公司斜溝煤礦,山西 興縣 033600)

引言

膠帶輸送機作為煤炭井下遠距離輸送的關鍵設備[1],其工作的可靠性不僅關系煤炭掘進工作的安全,還與煤炭企業的經濟效益息息相關,現已引起了煤炭行業的廣泛關注[2-4]。傳統的膠帶輸送機張緊工作依靠人工操作,不僅效率低下,而且效果不佳,經常出現張緊之后膠帶跑偏的情況,影響整個煤炭輸送工作的開展,限制煤炭企業產量的進一步提升[5]。因此針對某煤炭企業膠帶輸送機手動張緊效率低的問題,開展了變頻自動張緊系統設計與應用研究工作。

1 膠帶輸送機存在的問題

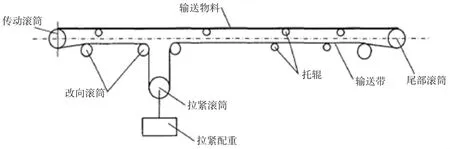

膠帶輸送機作為一種長距離輸送裝置,在煤炭掘進工作過程中取得了較為廣泛的應用,其結構原理如圖1 所示,可以看出,膠帶輸送機結構涉及輸送帶、滾筒、拉緊裝置等。輸送帶在傳動滾筒和尾部滾筒的支撐下形成閉環,上下膠帶的自動由托輥支撐抵消,減小其撓曲垂度,膠帶張緊力由拉緊裝置提供并可調整。膠帶輸送機運行時,驅動滾筒帶動膠帶連續轉動,帶動膠帶表面的煤炭物料前移,實現煤炭物料的遠距離輸送。目前膠帶輸送機張緊調整方式多為手動,調整效率低,難以保證張緊輥輪兩端的張緊量一致,經常出現張緊之后膠帶跑偏問題。

圖1 帶式輸送機結構原理

2 張緊裝置的布置要求

張緊裝置的設計首先要保證張緊裝置布置的合理性,以便保證輸送機的正常運轉,包括輸送機的啟動、制動等,保證輸送機中膠帶在驅動滾筒上不能出現打滑。因此,結合筆者多年的工作經驗及相關資料查詢結果,確定了張緊裝置布置的要求如下:第一是將拉緊裝置盡量布置在膠帶所受張力較小的位置;第二是對于輸送距離大于300 m 的水平或坡度在5%以下的傾角輸送機,張緊裝置適宜布置在緊靠驅動滾筒的空載側;第三是輸送距離不大于300 米或坡度在5%以上的上傾輸送機,拉緊裝置適宜布置在輸送機的尾部,通過拉緊尾部滾筒實現膠帶的張緊;第四是雙滾筒驅動輸送機,張緊裝置適宜布置在后一個傳動滾筒分離點;第五是拉緊裝置一定要布置于拉緊滾筒繞入和繞出膠帶分支與滾筒位移線平行,而且施加的張緊力要通過滾筒中心。

3 變頻調速自動張緊裝置的設計

3.1 方案設計

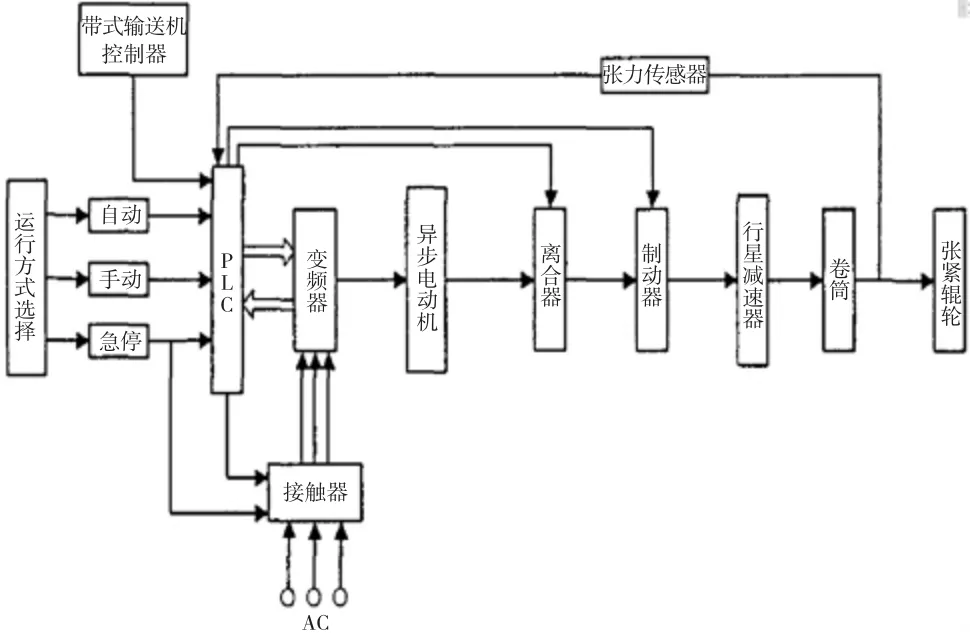

根據膠帶輸送機對于自動張緊裝置設計的需求,結合膠帶輸送機張緊裝置的布置要求,選擇變頻調速技術進行變頻調速自動張緊裝置方案的設計。設計完成的變頻調速自動張緊裝置方案如下頁圖2所示,其組成主要包括防爆變頻器、隔爆型三相異步電動機、電磁離合器、電磁制動器、行星減速機、卷筒、張緊輥筒、張力傳感器及控制系統等。部分關鍵部件設計參數如下:防暴變頻器的功率數值為55 kW、電壓數值為660 V、輸出頻率數值為0~50 Hz;防爆電動機的性能參數為55 kW/1 480 r/min。行星減速機型號為EC3400,減速比為80.5。變頻調速自動張緊裝置的最大沖擊張力為200 kN。

圖2 變頻調速自動張緊裝置方案

3.2 工作原理

變頻調速自動張緊裝置啟動時需要將主電動機的啟動信號發送至控制系統3 方可實現變頻調速自動張緊裝置動作。如下頁圖2 所示,卷筒1 主要負責膠帶張緊與放松動作,是膠帶張緊的直接驅動力;行星減速機2 的作用是對隔爆電動機輸出的高速低扭矩動力進行降速增扭,實現張緊力的穩定輸出;電磁制動器4、聯軸器5 和電磁離合器6 布置于卷筒和防暴電動機之間,主要負責張緊動力的輸出與停止,聯軸器還具有緩沖與過載保護的作用;防爆變頻器8 主要接收控制系統3 的控制信號,實現電機頻率的調節與控制,進而控制防暴電機的輸出動力,調節自動張緊驅動力大小;張力傳感器11 的作用主要負責采集膠帶運行過程中的實時張力大小,反饋至控制系統3 進行邏輯分析,進一步確定是否需要改變變頻器的控制信號,調節自動張緊裝置的張力大小,實現膠帶張緊力的閉環控制。

3.3 工作流程

變頻調速自動張緊裝置工作流程如圖3 所示,系統運行方式包括自動、手動和急停三種模式,采用了PLC 邏輯控制器進行數據采集與反饋控制,張力傳感器作為膠帶張力大小實時采集的元件,達到變頻調速自動張緊裝置閉環控制的目的。變頻調速自動張緊裝置啟動工作時,張力傳感器采集得到的張緊力等于膠帶輸送機啟動時張緊力設定初值時,一般為正常工作張緊力的1.5 倍,隔爆電動機立即停止運行,電磁制動器和離合器順序斷電,實現變頻調速自動張緊裝置的制動控制。膠帶輸送機啟動工作完成,控制系統控制電磁制動器得電,電磁制動器中摩擦片受電磁力作用被松開,實現膠帶的自動松帶目的。當張力傳感器反饋的數值達到設定的工作值時,電磁制動器斷電,電磁制動器中制動摩擦片依靠內部彈簧力壓緊并處于制動狀態。

圖3 變頻調速自動張緊裝置工作流程

膠帶輸送機工作過程中的膠帶張緊力要求滿足±10%以內的偏差,當膠帶實時張緊力數值未達到規定數值時,啟動自動張緊裝置,增加膠帶張緊力使其被拉緊,達到規定張緊力數值;當膠帶實時張緊力數值超過規定數值時,電磁制動器得電,制動器內摩擦片被松開,減小膠帶張緊力使其被松開,達到規定張緊力數值;當膠帶輸送機運行時,出現張緊力突然消失,說明膠帶出現了斷裂或卡死等故障,控制系統會立即斷電,停止變頻調速自動張緊裝置工作。

3.4 功能特點

變頻調速自動張緊裝置使用了較為先進的變頻調速控制技術,能夠有效降低膠帶輸送機啟、停時膠帶所受的沖擊,延長膠帶的使用壽命。膠帶輸送機運行時,變頻調速自動張緊裝置具有自動調節張緊力的功能,實現膠帶輸送機較大張緊力條件下的啟動、制動,較小張緊力條件下的運行,避免輸送帶波涌現象,提高膠帶輸送機的運行可靠性。變頻調速自動張緊裝置結構組成較為簡單,僅涉及電器與機械部分,減少了復雜的機械和液壓部件,增強了裝置維護便捷性。

4 應用效果評價

為了驗證膠帶輸送機變頻自動張緊系統設計的合理性和可行性,將其應用于某型號膠帶輸送機進行試運行,對其進行為期半年的跟蹤記錄,結果表明,膠帶輸送機變頻自動張緊系統運行穩定可靠,實現了膠帶張緊自動控制的功能。統計結果顯示,膠帶輸送機變頻自動張緊系統的應用,減少了膠帶張緊工作人員1~2 名,膠帶未出現因張緊出現跑偏的問題,提高了膠帶輸送機近15%的有效利用時間,保證了煤炭綜采工作的順利開展,預計為煤炭企業新增經濟效益近40 萬元/年,取得了很好的應用效果。