礦用膠輪車調(diào)度分站定位監(jiān)控系統(tǒng)設計與應用

田瑞翔

(山西天地王坡煤業(yè)有限公司,山西 晉城 048021)

引言

礦用膠輪車作為煤炭井下工作面內(nèi)較為重要的輔助運輸車輛之一,其能否可靠工作不僅關系著駕駛司機的生命安全,還與煤炭的產(chǎn)量和效率有著重大關系,現(xiàn)已引起了煤炭行業(yè)的廣泛關注[1-3]。調(diào)度系統(tǒng)的主要作用是保證膠輪車安全有序規(guī)范工作,提高工作的效率,以可靠完成輸送任務[4]。一般調(diào)度系統(tǒng)由地面主站和井下分站組成,其中分站系統(tǒng)工作過程中負責與地面主站進行數(shù)據(jù)傳輸工作,同時,采集匯總井下各個監(jiān)測點的實時數(shù)據(jù),是監(jiān)控功能得以實現(xiàn)的重要紐帶[5-6]。因此針對某煤炭企業(yè)膠輪車調(diào)度分站定位監(jiān)控系統(tǒng)的功能需求現(xiàn)狀,開展分站系統(tǒng)的設計與應用工作,對于提高膠輪車的安全性和工作效率具有重要的意義。

1 功能需求分析

調(diào)度系統(tǒng)分站設計功能依據(jù)煤礦實際生產(chǎn)環(huán)境確定,具體涉及如下功能:第一是車輛定位,實時顯示井下膠輪車的位置;第二是自動控制與調(diào)度,避免膠輪車運行時之間的干涉與碰撞,能夠遠程控制信號燈顏色變化,指導井下膠輪車及時確定自己應該運行的方向及任務;第三是井下膠輪車實時運行數(shù)據(jù)的上傳,分站采集得到的數(shù)據(jù)經(jīng)過交換機可以實時傳輸至主站進行顯示,供礦區(qū)服務器隨時查看。

2 方案設計

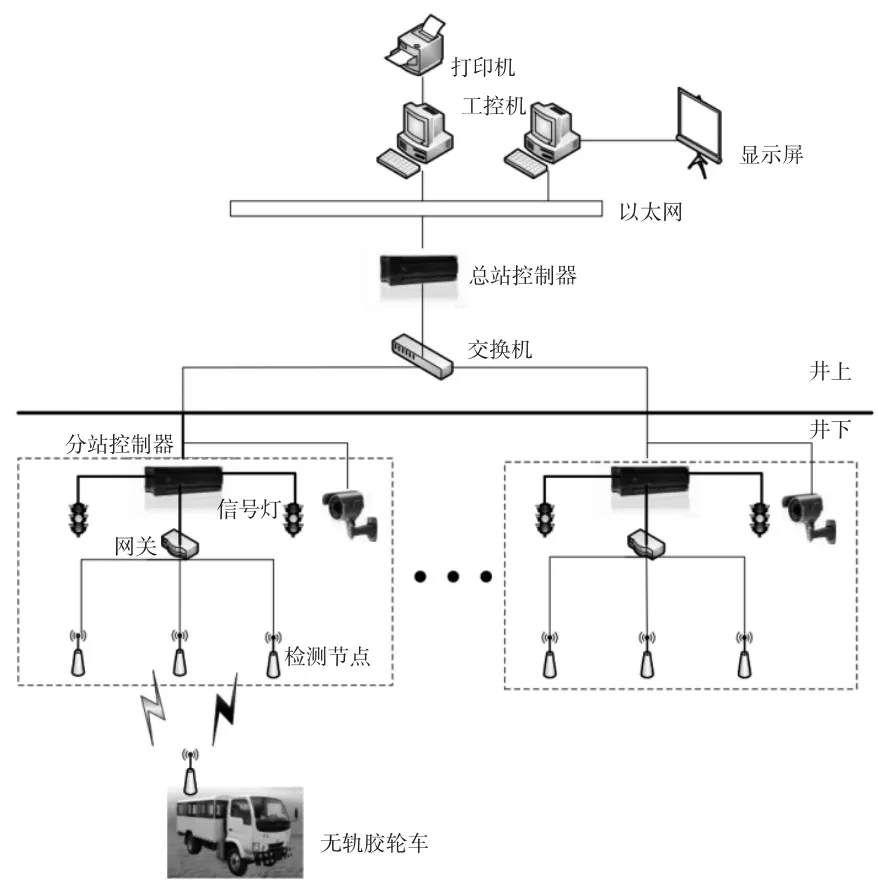

根據(jù)礦用膠輪車調(diào)度系統(tǒng)的功能需求完成了整體方案設計工作,如圖1 所示,主要包括主站和分站兩部分。主站包括工控機、顯示器、交換機等,實現(xiàn)膠輪車運行軌跡和狀態(tài)信號的顯示,傳輸控制信號實現(xiàn)遠程控制,通信借助以太網(wǎng)完成。

圖1 膠輪車調(diào)度系統(tǒng)總體方案

分站作為調(diào)度系統(tǒng)整體結構的重要組成部分,其功能可否實現(xiàn)關系整個調(diào)度系統(tǒng)的正常運行,其不僅負責采集分析膠輪車的位置信息,還兼顧與主站之間信息數(shù)據(jù)的傳輸工作。與此同時,接收主站指令,實現(xiàn)信號燈的遠程控制,達到閉鎖功能。調(diào)度系統(tǒng)監(jiān)控分站方案如圖2 所示,可以看出,主站與分站之間通信采用以太網(wǎng),分站與膠輪車之間通信采用無線通訊,起著承上啟下的過渡作用。

圖2 調(diào)度系統(tǒng)監(jiān)控分站方案

3 分站設計

3.1 硬件設計

3.1.1 控制器選型

調(diào)度系統(tǒng)分站控制器選擇PLC,最好自帶以太網(wǎng)通信接口,同時考慮到系統(tǒng)輸出控制模塊較少,確定使用S7-200smart 系列PLC。該PLC 能夠很好地適應煤炭井下較為惡劣的服役環(huán)境,具有工作穩(wěn)定可靠,抗干擾能力強的優(yōu)勢,能夠滿足系統(tǒng)設計的要求。

3.1.2 位置識別模塊

位置識別模塊涉及參考節(jié)點模塊和移動節(jié)點模塊兩個部分,參考節(jié)點指的是坐標已知的點,在煤炭巷道內(nèi)部存在固定的位置。參考節(jié)點模塊組成包括CC2430 芯片和外圍模塊,其中CC2430 芯片集成了收發(fā)器、MCU(8051)開發(fā)環(huán)境、大小為8KB 的RAM、64 位可編程內(nèi)存,同時還能直接使用ZigBee協(xié)議。移動節(jié)點模塊置于膠輪車中,配置獨立的電源,采用了CC2431 芯片,內(nèi)置定位功能模塊,其結構組成如圖3 所示。

圖3 移動節(jié)點結構

3.1.3 環(huán)境檢測模塊

調(diào)度系統(tǒng)分站環(huán)境監(jiān)測模塊涉及有害氣體和溫度的檢測,此處選擇型號為MQ-2 的化學式氣體濃度傳感器,工作原理是有害氣體與傳感器內(nèi)部面板發(fā)生化學反應,檢測氣體濃度越高,面板的導電率越高。溫度檢測使用DS18B20 模塊,配置3 個引腳,分別為電源、接地和數(shù)據(jù)引腳。DS18B20 通信使用串行模式,數(shù)據(jù)的存取使用一組I/O 接口,配線簡單,使用較為穩(wěn)定可靠。

3.1.4 網(wǎng)關模塊

ZigBee 采集得到的數(shù)據(jù)借助以太網(wǎng)傳輸至系統(tǒng)主站,其中需要網(wǎng)關轉(zhuǎn)換才能實現(xiàn)。此處選取ZBNET-300C-U 網(wǎng)關,能夠快速完成ZigBee 網(wǎng)絡與以太網(wǎng)的傳輸轉(zhuǎn)換工作,實現(xiàn)遠程ZigBee 控制和數(shù)據(jù)采集的目標。膠輪車采用ZigBee 芯片,靈敏度高、覆蓋面廣,配合10 Mbps/100 Mbps以太網(wǎng)接口應用,足以滿足系統(tǒng)分站的數(shù)據(jù)傳輸要求。

3.2 軟件設計

3.2.1 分站主程序

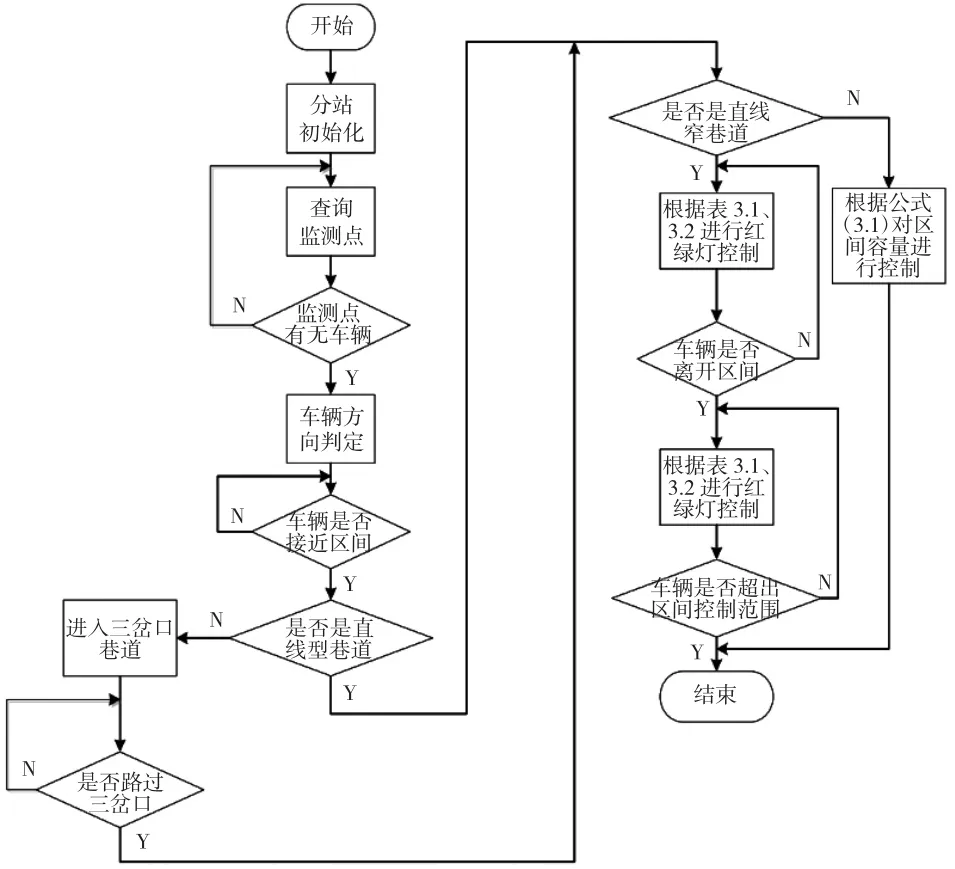

調(diào)度系統(tǒng)要求實現(xiàn)井下膠輪車實時數(shù)據(jù)的采集,數(shù)據(jù)采集時間間隔設置為0.1 s,每隔0.1 s 由分站向主站傳輸膠輪車的位置和信號燈實時數(shù)據(jù),監(jiān)控人員可以根據(jù)實時監(jiān)測數(shù)據(jù)發(fā)出控制指令,實現(xiàn)膠輪車遠程調(diào)度與控制功能。調(diào)度系統(tǒng)分站主程序如圖4 所示,系統(tǒng)啟動先進行初始化,之后采集膠輪車實際運動狀態(tài),采集得到的數(shù)據(jù)為空時反復查詢。當控制器檢測得到井下膠輪車的位置信息之后經(jīng)以太網(wǎng)傳輸至主站,若主站需要調(diào)度控制,對控制器可以發(fā)出對應的指令。

圖4 監(jiān)控系統(tǒng)分站主程序

3.2.2 定位程序

地位程序的功能是計算得到井下膠輪車的位置坐標,即移動節(jié)點位置數(shù)據(jù)。計算的前提是求解移動節(jié)點至鄰近3 個參考節(jié)點的距離,需要已知這3 個參考節(jié)點的坐標值。其中移動節(jié)點本身能夠完成移動節(jié)點和3 個參考節(jié)點之間距離的計算,之后運用三角質(zhì)心算法得到移動節(jié)點位置坐標。定位程序如下頁圖5 所示。

圖5 定位程序

3.2.3 人機交互界面

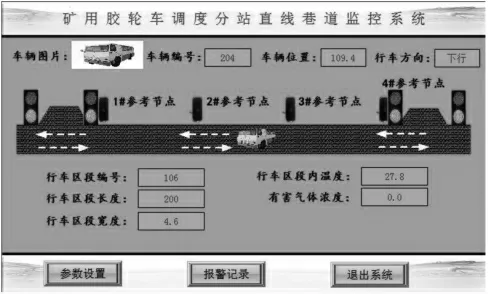

人機交互界面作為調(diào)度系統(tǒng)分站中的重要組成部分,主要實時顯示井下膠輪車的實時運存數(shù)據(jù)供監(jiān)控人員觀察,監(jiān)控人員可以根據(jù)實時數(shù)據(jù)對井下膠輪車進行遠程的控制。膠輪車監(jiān)控分站基于PLC控制器設計而成,其監(jiān)控畫面如下頁圖6 所示。由圖6 可以看出,系統(tǒng)參考節(jié)點均勻分布于巷道內(nèi)部,信號燈布置于避酮室兩端,達到區(qū)段閉鎖與同行的控制,顯示膠輪車的實時數(shù)據(jù)信息。因系統(tǒng)需要適應不同巷道,界面實時顯示了巷道參數(shù)與編號。對巷道環(huán)境監(jiān)測得到的有害氣體濃度和溫度也進行了實時顯示,并配置了對應的參數(shù)超標報警功能,報警信息可以在監(jiān)控畫面上進行顯示。

圖6 分站系統(tǒng)監(jiān)控界面

4 應用效果評價

為了驗證膠輪車調(diào)度分站定位監(jiān)控系統(tǒng)的設計效果,將其應用于某煤炭企業(yè)膠輪車調(diào)度系統(tǒng)進行試運行,進行為期半年的跟蹤記錄,結果表明,系統(tǒng)運行穩(wěn)定可靠,能夠滿足煤礦井下膠輪車的實時定位與遠程調(diào)度的要求。統(tǒng)計結果顯示,相較于原調(diào)度系統(tǒng),新設計分站系統(tǒng)投入使用后,膠輪車調(diào)度系統(tǒng)的定位精度提高了近3%,保證了較快的響應速率,改善了膠輪車工作混亂的情況,增加了膠輪車近6%的有效作業(yè)時間,降低了煤炭生產(chǎn)成本,預計為煤炭企業(yè)新增經(jīng)濟效益60 萬元/年,取得了很好的應用效果。

5 結語

膠輪車作為煤炭掘進工作面內(nèi)重要的輔助輸送設備,其調(diào)度工作效率要求較高。針對某煤炭企業(yè)膠輪車調(diào)度分站定位監(jiān)控系統(tǒng)的功能需求現(xiàn)狀,開展分站系統(tǒng)的設計工作,結果表明,分站監(jiān)控系統(tǒng)工作穩(wěn)定可靠,滿足膠輪車準確定位與快速響應的要求。應用新設計的調(diào)度分站監(jiān)控系統(tǒng),提高了近3%的膠輪車定位精度,保證了較快的響應速率,改善了膠輪車工作混亂的情況,膠輪車的有效作業(yè)時間增加了近6%,降低了煤炭生產(chǎn)成本,為煤炭企業(yè)新增經(jīng)濟效益60 萬元/年。