造紙生產(chǎn)中網(wǎng)前箱過程控制系統(tǒng)設(shè)計

王 蕊

(河北省智能裝備數(shù)字化設(shè)計及過程仿真重點實驗室,河北 唐山 063000)

引言

造紙生產(chǎn)過程中,網(wǎng)前箱的控制是非常重要的一環(huán),大多數(shù)情況下要求液位和壓力恒定,從而保證后序成紙生產(chǎn)平穩(wěn),達(dá)到穩(wěn)定成紙質(zhì)量的目的。對于網(wǎng)前箱液位的控制,存在的大干擾是流入網(wǎng)前箱紙漿流量的波動,傳統(tǒng)的單回路控制存在控制不及時、控制質(zhì)量差的弊端,本設(shè)計采用串級控制方式,通過副回路的調(diào)整作用,對擾動及時校正,達(dá)到了工藝要求;對于壓力的控制,采用分程控制結(jié)構(gòu),控制壓縮空氣的進(jìn)氣閥和排氣閥的開度,維持網(wǎng)前箱壓力保持不變,保證成紙工序平穩(wěn)進(jìn)行。

1 控制系統(tǒng)的組成

1.1 控制系統(tǒng)方案的確定

造紙生產(chǎn)過程工藝流程如下:經(jīng)配料后的紙漿與白水混合,紙漿經(jīng)預(yù)熱后進(jìn)入網(wǎng)前箱,在壓縮空氣和網(wǎng)前箱液位的靜壓下,紙漿從網(wǎng)前箱的堰口噴出,在銅網(wǎng)或塑料網(wǎng)上成形,并在壓榨部經(jīng)壓榨和真空抽吸脫出水分,紙頁進(jìn)烘缸干燥,并經(jīng)壓光后卷成紙筒。

生產(chǎn)工藝要求控制網(wǎng)前箱的液位和壓力,因此,控制系統(tǒng)結(jié)構(gòu)為雙輸入雙輸出控制系統(tǒng),根據(jù)被控對象的特性,有兩種不同的控制方案。兩種控制方案均采用串級控制和分程控制,所不同的是:控制方案一壓力控制的操縱變量是壓縮空氣量,采用分程控制,液位控制的操縱變量是沖漿泵電動機(jī)轉(zhuǎn)速,進(jìn)而調(diào)節(jié)進(jìn)漿量,組成液位—流量串級控制系統(tǒng);控制方案二液位控制的操縱變量是壓縮空氣量,采用分程控制,壓力控制的操縱變量是沖漿泵電動機(jī)轉(zhuǎn)速,再調(diào)節(jié)進(jìn)漿量,組成壓力—流量串級控制系統(tǒng)。第二種控制方案對壓力的變化影響較小,但當(dāng)網(wǎng)速變化、網(wǎng)前箱堰高變化時,需要及時調(diào)節(jié)壓力設(shè)定值,適宜用于網(wǎng)速不變的場合;第一種控制方案網(wǎng)速變化時,不需要重新設(shè)定壓力,適宜于大多數(shù)應(yīng)用場合。因此,采用第一種控制方案組成控制系統(tǒng)[1]。

1.2 控制系統(tǒng)的結(jié)構(gòu)

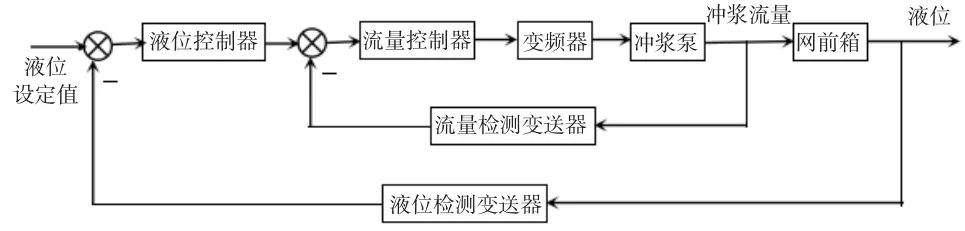

為給銅網(wǎng)提供穩(wěn)定的紙漿,要求網(wǎng)前箱內(nèi)壓力和液位恒定,根據(jù)上述控制方案采用兩個控制回路,一是液位—流量串級控制回路,主被控變量為網(wǎng)前箱液位,副被控變量為進(jìn)漿流量,操縱變量為沖漿泵電動機(jī)轉(zhuǎn)速;二是壓力分程控制回路,被控變量為網(wǎng)前箱內(nèi)壓力,控制變量為壓縮空氣進(jìn)氣和排氣量。網(wǎng)前箱控制系統(tǒng)結(jié)構(gòu)圖如圖1 所示。

圖1 網(wǎng)前箱控制系統(tǒng)結(jié)構(gòu)圖

1.3 控制設(shè)備選型

控制系統(tǒng)所需控制設(shè)備包括控制閥、液位檢測變送器、壓力檢測變送器、流量檢測變送器、液位控制器、壓力控制器、流量控制器、變頻器。

控制閥均選用上海攻億的ZAZM 型電動套筒調(diào)節(jié)閥,流量特性選對數(shù)型,它是一種力平衡型的調(diào)節(jié)閥,流體通道呈S 流線型,優(yōu)點為壓降損失小,流通量大,可調(diào)范圍廣,流量特性精度高,調(diào)節(jié)閥配用接受ON-0FF 或4~20 mA 或1~5 V 的直流信號進(jìn)行比例動作的小型、堅固、高精度的執(zhí)行機(jī)構(gòu)。

液位檢測變送器選用美安特投入式液位變送器,它采用專用V/I 集成電路,防爆接線盒,纜線長度可定制,屬高端機(jī)型,引進(jìn)國外技術(shù),性能穩(wěn)定。

流量檢測變送器選用科創(chuàng)智能電磁流量計,它可測量含有大顆粒固體物的漿液,如水、污水、泥漿、紙漿、各種酸、堿、鹽溶液、食品漿液等,抗磨損,防腐蝕,采用了進(jìn)口日本山武漿液型轉(zhuǎn)換器,具有快速的響應(yīng)性能和較高的測量精度,能適應(yīng)現(xiàn)場溫度、潮濕、灰塵等惡劣工況環(huán)境。

壓力檢測變送器選用上儀1151GP 型遠(yuǎn)傳壓力變送器,它設(shè)計精巧,具有防爆和全天候結(jié)構(gòu);安裝、使用和調(diào)校都很方便且簡單;接線端子和放大線路放置在上部的可密閉的電氣腔室中,且彼此相互隔開,所以現(xiàn)場接線時,放大器仍在密封狀態(tài)下工作;放大線路有反極性保護(hù),防止由于接錯而損壞變送器;采用集成電路元件和接插式印制電路板,使得故障少,維修方便,減少了備品備件,降低了維修成本。液位控制器、壓力控制器和流量控制器均選用武漢中西儀器BHD1-XSC9 型液晶顯示30 段可編程PID控制器。它采用128×64 點陣液晶屏,漢字菜單,具有記錄和曲線顯示功能;具有自整定功能;抗干擾設(shè)計,能抑制現(xiàn)場的繼電器、接觸器等產(chǎn)生的快速脈沖群干擾和其他電磁干擾;具有多種輸入信號方式等。

變頻器選擇三晶S350 高性能矢量變頻器。它采用最新高速電機(jī)控制專業(yè)芯片DSP,確保矢量控制快速響應(yīng),低頻力矩大、輸出平穩(wěn),控制精度高,RS485 串行接口,可取代直流調(diào)速和伺服控制[2]。

2 控制系統(tǒng)的實現(xiàn)

2.1 網(wǎng)前箱液位控制回路

網(wǎng)前箱液位控制由液位-流量串級控制方式實現(xiàn),被控主變量為網(wǎng)前箱液位,被控副變量為進(jìn)漿流量,操縱變量為沖漿泵電動機(jī)轉(zhuǎn)速,網(wǎng)前箱液位控制系統(tǒng)方框圖如圖2 所示。

圖2 網(wǎng)前箱液位控制系統(tǒng)方框圖

為保證主、副回路均構(gòu)成負(fù)反饋,必須正確選擇主、副控制器的正反作用形式。在副回路中,副被控對象(沖漿泵)為正作用,執(zhí)行器(變頻器)為正作用,副檢測變送器(流量檢測變送器)為正作用,因此,副控制器(流量控制器)必須為反作用形式。在主回路中,副環(huán)為一個隨動系統(tǒng),為正作用,主被控對象(網(wǎng)前箱)為正作用,主檢測變送器(液位檢測變送器)為正作用,因此,主控制器(液位控制器)必須為反作用形式。

為確保串級控制系統(tǒng)的正常運行,還要正確選擇主、副控制器的控制規(guī)律。對于主控制器,控制的是主被控參數(shù),工藝要求較嚴(yán)格,不允許有余差,主參數(shù)是網(wǎng)前箱液位,不存在大滯后問題,不需引入D 控制規(guī)律,因此,主控制器選擇PI 控制規(guī)律。對于副控制器,它的作用是輔助主控制器將網(wǎng)前箱液位控制穩(wěn)定,目標(biāo)不是副變量的穩(wěn)定,因此,副控制器選擇P 控制規(guī)律,比例度選的較小,控制作用強(qiáng),余差也不大。

2.2 網(wǎng)前箱壓力控制回路

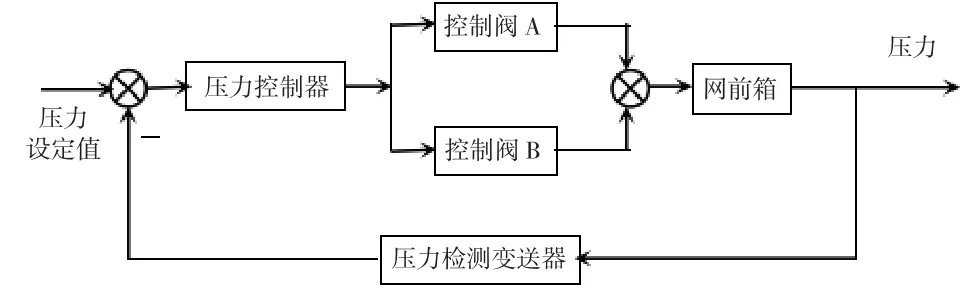

網(wǎng)前箱壓力的控制是通過調(diào)整壓縮空氣量來實現(xiàn)的,采用分程控制,網(wǎng)前箱壓力分程控制系統(tǒng)方框圖如圖3 所示。

圖3 網(wǎng)前箱壓力分程控制系統(tǒng)方框圖

要選擇控制器的正反作用必須先確定控制閥的正反作用形式,從生產(chǎn)安全角度出發(fā),當(dāng)控制閥的氣源由于某些原因而中斷時,應(yīng)使送氣閥關(guān)閉,排氣閥打開,以防止網(wǎng)前箱內(nèi)壓力過大發(fā)生生產(chǎn)事故,即送氣閥選擇氣開式、排氣閥選擇氣關(guān)式。

壓力控制器正反作用的正確選擇可以保證對壓力的控制形成負(fù)反饋,送氣閥工作時,回路中控制閥、壓力檢測變送器、被控對象(網(wǎng)前箱)作用方向均為正,因此,壓力控制器應(yīng)選反作用方式;排氣閥工作時,回路中控制閥為反作用,壓力檢測變送器為正作用,被控對象(網(wǎng)前箱)為反作用,因此,壓力控制器仍應(yīng)選反作用。顯見,不論是送氣控制回路還是排氣控制回路,均需壓力控制器為反作用方式。

壓力控制器控制規(guī)律的選擇,考慮壓力控制通道時間常數(shù)較小,負(fù)荷變化不大,工藝要求不允許有余差,因此,選擇PI 控制規(guī)律[3]。

2.3 控制系統(tǒng)工作過程

網(wǎng)前箱液位控制過程:當(dāng)網(wǎng)前箱進(jìn)漿流量波動時,通過副回路及時調(diào)節(jié)沖漿泵電動機(jī)轉(zhuǎn)速,從而調(diào)節(jié)進(jìn)漿流量,減小了干擾對網(wǎng)前箱液位的影響,液位的微小波動通過主控制器的輸出作為副控制器的給定值,進(jìn)一步去調(diào)節(jié)沖漿泵電動機(jī)的轉(zhuǎn)速,使液位穩(wěn)定在設(shè)定值上,由于采用了串級控制方式,副回路能及時發(fā)現(xiàn)干擾并進(jìn)行控制,使控制質(zhì)量大大提高。

網(wǎng)前箱壓力控制過程:當(dāng)網(wǎng)前箱壓力升高時,壓力控制器PC 的輸出降低,進(jìn)氣閥關(guān)閉,排氣閥打開,使壓力下降;當(dāng)網(wǎng)前箱壓力降低時,壓力控制器PC 的輸出增大,排氣閥關(guān)閉,進(jìn)氣閥打開,使壓力上升。為了防止網(wǎng)前箱壓力在設(shè)定值附近變化時兩閥的頻繁動作,在兩閥交接處設(shè)置一個不靈敏區(qū),通過閥門定位器的調(diào)整,使排氣閥在20~58 kPa 信號范圍內(nèi)從全開到全關(guān),使進(jìn)氣閥在62~100 kPa 信號范圍內(nèi)從全關(guān)到全開,而當(dāng)控制器輸出壓力在58~62kPa 范圍變化時,兩閥都處于全關(guān),這樣,控制過程變化趨于緩慢,系統(tǒng)更為穩(wěn)定[3]。

3 結(jié)語

本文設(shè)計的造紙生產(chǎn)中網(wǎng)前箱控制系統(tǒng),網(wǎng)前箱液位采用液位—流量串級控制方式,有效克服了進(jìn)漿流量的波動,使液位穩(wěn)定性獲得提高;網(wǎng)前箱壓力采用分程控制,并對進(jìn)氣閥和排氣閥設(shè)置中間不靈敏區(qū),解決了兩閥頻繁動作的問題。該控制系統(tǒng)控制質(zhì)量提高,控制穩(wěn)定性增強(qiáng),具有一定的實用價值。