刮板輸送技術及產品發展趨勢探討

王俊濤,郁海濱

(1.中煤張家口煤礦機械有限責任公司,河北 張家口 076250;2.河北省高端智能礦山裝備技術創新中心,河北 張家口 076250)

引言

煤炭在我國能源體系中發揮著壓艙石和穩定器作用,“以煤為主”的能源生產消費格局在一段時期內不會改變。刮板輸送設備作為煤礦開采工作面“三機一架”核心構成裝備,其運行工作狀態直接影響著煤礦開采生產效率和安全水平。隨著煤炭開采技術進步及工作面整體裝備水平的提升,刮板輸送設備正朝著重型化、成套化、智能化、高可靠方向發展。智能化技術研發應用尤其是關鍵電氣件研發及可靠性提升、傳感控制技術的創新實踐等對提升刮板輸送技術裝備總體水平起著至關重要的作用。

1 刮板輸送設備智能化關鍵技術發展現狀及存在的問題

1.1 發展現狀

1.1.1 關鍵電氣件方面

基于煤礦實現智能化開采的需求,溫度、振動、壓力、流量傳感器及智能控制系統PLC 和工控機等逐步在刮板輸送設備上得到應用,但基于國內電子技術發展整體水平和研究進展,系列關鍵電氣件的監控精度、抗干擾能力、使用壽命等尚不能滿足煤礦井下惡劣工況環境使用需求,部分關鍵電氣件仍需依賴進口。以控制系統PLC 為例,國內市場基本被SIEMENS、NYSE:ROK、Beckhoff 等少數幾家外國品牌所壟斷,國內廠商研發積極性不高、技術更新慢,形成了重拿來應用、輕元器件基礎研究的惡性循環。隨著國家和各省市煤炭監管部門相繼出臺了一系列加強智能化礦井建設的指導性文件,對智能化采掘裝備需求數量和質量提出了更高要求,煤機裝備智能化相關電氣件的自主研發和自主配套能力短板進一步凸顯。

1.1.2 感知控制技術方面

我國刮板輸送設備自動化控制技術發展迅速,如工作面高清視頻輔助人工干預、刮板輸送機變頻驅動、刮板輸送機傳動部工況監測、鏈條自動張緊控制、設備負載檢測、智能自主調速、破碎機軸承自動潤滑等功能的實現,加快了工作面輸送設備向智能化方向發展的進程。但由于配套傳感器、監測監控系統、變頻驅動系統、電控系統在可靠性、穩定性方面存在差距,國產設備還需要進一步在提升控制精度及設備穩定性、降低故障率方面進行優化,部分傳感控制技術仍處于試驗驗證階段,與工作面無人化要求尚有差距。

1.1.3 機器人巡檢技術方面

國內科研機構和有關企業已開始進行相關技術的探索研究,研發的智能化綜采工作面巡檢機器人基于采煤機與液壓支架實現了對采煤機搖臂升降以及液壓支架自動跟機、刮板運輸機運轉的實時視頻監控,實現了工作面快速巡檢和跟機巡檢,并能夠觀察采煤機滾筒與液壓支架頂梁的間距,可為采煤機采高控制提供精準數據支撐[1]。但總體仍處于起步階段,巡檢機器人控制平臺健壯性、行走驅動可靠性、移動通信穩定性、群組控制協同性、配套應用合理性等難題仍需進一步解決攻克。

1.2 存在問題

綜上所述,雖然國內煤機裝備整機設計制造技術已處于國際領水平,智能化技術應用層開發、智能化生產實踐取得了顯著成效,但刮板輸送機設備仍舊存在諸多短板,制約了刮板輸送設備整體水平和自主核心能力的提升,主要表現在:

1)刮板輸送設備配套關鍵電氣件及控制系統的可靠性、性能指標、使用壽命與國外產品還存在一定的差距,部分關鍵電氣配件依賴進口;

2)刮板輸送設備感知與控制技術研究應用在逐步拓展,但系統基礎研究不足,缺乏堅實的理論支持,自主性基礎薄弱;

3)刮板輸送設備智能巡檢結構設計、功能配置、供配電技術、數據采集傳輸技術等未形成行業認同,對煤礦井下特殊工作環境的適應性研究仍需深入。

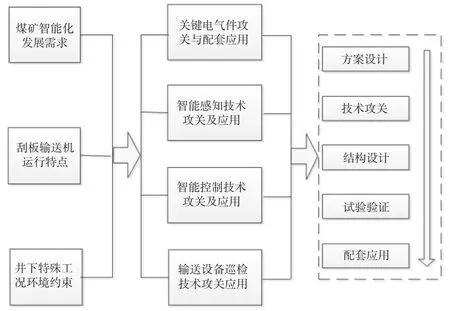

2 刮板輸送設備智能化關鍵技術研發方向

煤炭開采作為我國能源領域“兜底”行業,其智能化建設直接關系我國國民經濟和社會發展進程。“十三五”以來,國家層面實施了“機械化換人、自動化減人”科技強安專項行動,先后出臺了《國家能源技術創新行動計劃(2016—2030 年)》《煤礦機器人重點研發目錄》《關于加快煤礦智能化發展的指導意見》,分別組織了全國煤礦自動化開采技術現場會、全國煤礦安全基礎建設推進大會、全國煤礦智能化建設現場推進會[2-3]。從頂層設計的落地到各級各地實施細則陸續出臺,煤礦智能化迎來了從起步向高速發展的拐點階段,為打造“無人或少人”智能化刮板輸送技術裝備提供了有利的政策機遇。刮板輸送設備智能化關鍵技術研發路線如圖1 所示。

圖1 刮板輸送設備智能化關鍵技術研發路線

2.1 開展關鍵電氣件攻關與配套應用

結合工作面惡劣復雜工況和刮板輸送機設備運行特點,開展刮板輸送機傳動部、電機等配套傳感器的適用性關鍵技術攻關,包括傳動部溫度傳感器、振動傳感器、壓力傳感器等,提高傳感器的檢測精度、可靠性、抗干擾性和使用壽命;開展刮板輸送機控制系統PLC、工控機等控制設備適用性關鍵技術攻關,使控制器性能滿足刮板輸送設備智能化控制要求和井下環境特點,實現刮板輸送機用關鍵電氣件的全面自主配套。

2.2 開展智能感知技術攻關及應用

在實現刮板輸送機傳感器等關鍵電氣件自主配套基礎上,針對刮板輸送機減速器、變頻器、電機、伸縮機尾電液控制裝置、自動潤滑裝置及鏈條等,開展相關裝置工況感知傳感器的選型驗證,并結合需求發展應用5G、WIFI6 等信號傳輸及相應分析處理技術,實現對刮板輸送機運行工況狀態的多參數、智能化感知監測。

2.3 開展智能控制技術攻關及應用

在刮板輸送機PLC、工控機等關鍵電氣件自主配套和工況智能感知系統漸進應用的基礎上,研制刮板輸送機“三機”智能控制系統,并對鏈條張緊控制、關鍵部件潤滑控制、鏈速自適應控制等控制理論開展分析研究,制定適合不同工況的個性化智能控制策略,并與全工作面設備集控系統充分融合,實現工作面智能化“少人或無人”開采。

2.4 開展輸送設備巡檢技術攻關及應用

基于智能化開采過程中對工作面周圍工況環境數據監測需求,針對工作面煤壁狀態、刮板輸送機直線度、液壓支架姿態等,開展刮板輸送機智能巡檢機構設計、功能開發、供電技術研究、設備數據采集傳輸技術研究等工作,通過在刮板機上配套多傳感器巡檢設備,實現對工作面的超前截割巡檢,為全工作面采支運設備智能協同控制、保護等提供支撐。

3 “十四五”時期刮板輸送設備產品發展趨勢

3.1 配套綜采工作面輸送設備

以自動化、智能化為攻關重點,積極適應無人工作面開采技術發展趨勢,實現設備狀態監測、智能控制等技術成熟應用,開發輸送能力6 000~8 000 t/h、中部槽規格(槽長×內寬)≥2 050 mm×1 400 mm、鏈條規格Φ65 mm、整機過煤壽命80 Mt、適應煤層厚度10 m 以上的超大采高綜采智能化刮板輸送設備。完成超高耐磨中底板新材料、高鏈速運行技術、永磁變頻智能驅動技術等在不同工況環境的試驗驗證和示范,實現400~500 m 超長工作面輸送技術中厚煤層應用推廣,全面提升輸送設備整體性能及運行效率。

3.2 配套綜放工作面輸送設備

以設備運行的穩定性、可靠性提升為方向,針對放頂煤工作面開采特點,重點突破多級智能破碎、煤流煤量監測、前后部智能協同控制、系統功率提升難題,研制4 000 kW+2 000 kW 異構變頻驅動、過煤壽命達80 Mt 的前、后部智能刮板輸送機及配套轉載、破碎系統,適應特厚煤層安全高效綠色開采需要,持續保持我國厚及特厚煤層綜放開采技術裝備的世界領先優勢。

3.3 配套薄煤層工作面輸送設備

以國際先進水平為目標,實現采高1.1~1.3 m薄煤層工作面采運系統成熟推廣應用,研發適應0.8~1.1 m 薄煤層綜采智能化成套輸送設備,持續開展薄煤層系列專用減速器、自動拖纜等關鍵技術攻關與應用,全面適應薄煤層鉆采、刨采、采煤機開采工作面輸送設備配套需求,加快薄煤層綜合智能化無人開采步伐[4-5]。

4 結語

結合煤礦工作面環境和設備運行特點進行智能化技術開發應用,將是“十四五”期間刮板輸送設備重點發展方向,適應厚及特厚煤層綜采綜放、薄煤層開采等“兩厚一薄”工作面配套輸送設備將成為相關新技術應用的重要平臺。鑒于刮板輸送機在煤礦井下主要是煤炭運輸、給采煤機提供行走軌道、給工作面推進提供支撐定位等作用,在當前主流的智能化開采模式中處于被動控制,下階段將圍繞輸送機的自我感知、自我控制、自我維護和自我診斷、自我保護等技術研究,將輸送機打造為全面感知、綠色節能運輸、遠程故障診斷與預判,能夠計劃保養、事前維護的智能化設備,大幅提升工作面輸送設備智能化水平及設備整體運行穩定性、可靠性和使用壽命,為無人化工作面的實現提供技術與裝備支撐。