液壓泥炮關鍵部件應力仿真

孫達飛

(重慶世瑪德智能制造有限公司上海分公司 上海200000)

1 前言

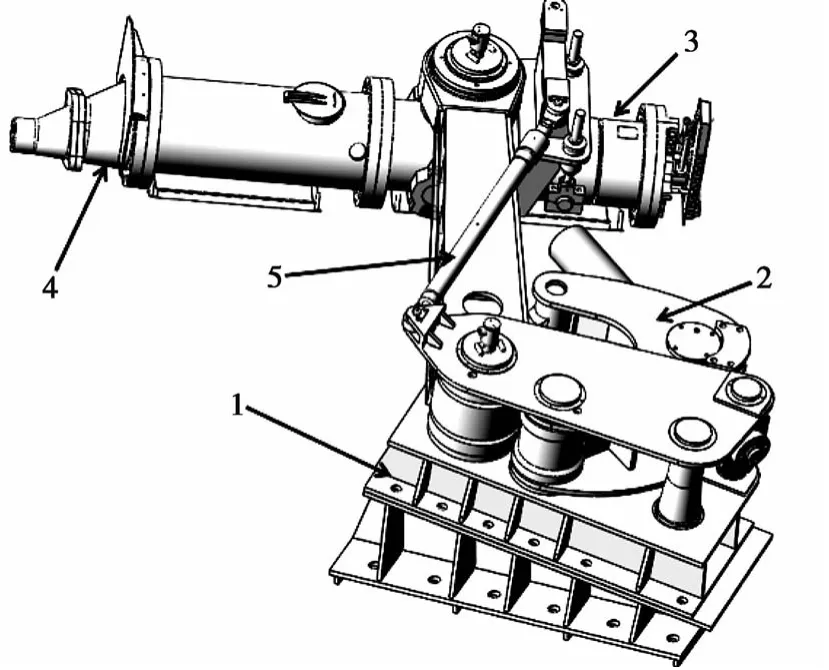

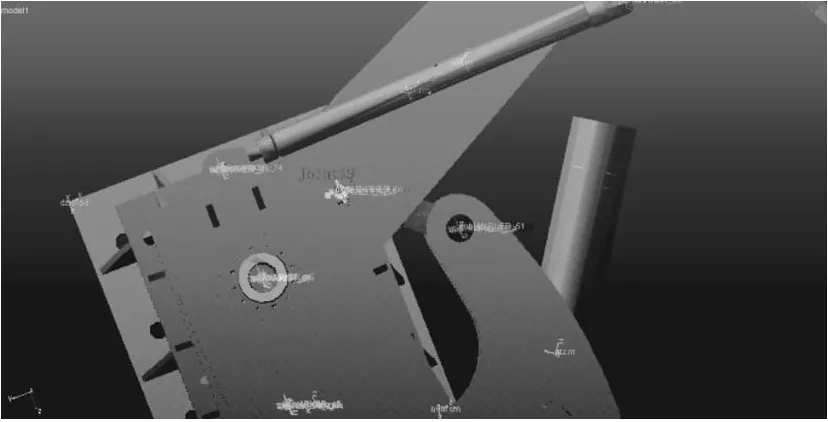

泥炮,屬于冶煉行業必備的爐前設備,見圖1。泥炮由斜底座1、回轉機構2、壓炮機構3、打泥機構4和液壓系統5等組成,其作用是能夠迅速準確堵塞放鐵后的出鐵口,使高爐快速進入下一循環的作業。泥炮工作的安全可靠性直接影響高爐的安全生產和作業效率[1]。液壓泥炮能夠迅速準確堵塞放鐵后的出鐵口,使高爐快速進入下一循環的作業,是目前大中小型煉鐵廠家較理想的爐前設備[2]。

圖1 液壓泥炮結構

泥炮工作過程分為兩個階段,第一階段是泥炮由靜止狀態旋轉到打泥位置,第二個階段是泥炮打泥完畢并旋轉回到初始位置。兩個階段組成泥炮機構的一個工作周期。打泥機構采用打泥液壓缸活塞桿與驅動腔體固定、缸體運動的方式。由缸體推動泥塞前進,打出炮泥進行堵口,回轉機構的功能是使液壓泥炮的打泥機構能夠往返于工作位和待機位[3]。

通過對泥炮工作的兩個階段進行動力學分析,獲得各鉸鏈受力情況,依據受力分析各關鍵部件應力情況,得出曲臂在打泥狀態下的應力較高,最后分析了曲臂的疲勞壽命,通過實際驗證了仿真分析結果的準確性。

2 動力學分析

2.1 仿真模型建立

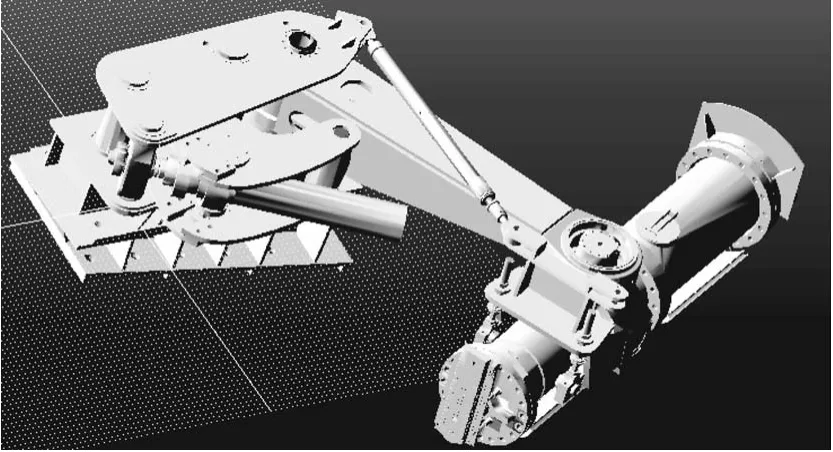

通過在三維軟件中對模型進行適當簡化后導入Adams中進行動力學分析,目的就是提取各個鉸鏈點的受力。圖2為導入Adams中的初始模型,泥炮炮身處于待啟動狀態。

圖2 泥炮動力學模型

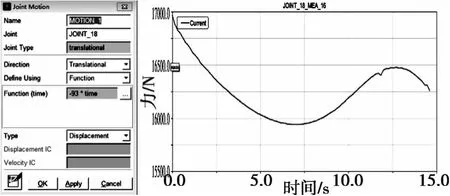

2.2 旋轉過程動力學仿真

第一階段運動實際工作中,泥炮油缸中充入油液后炮身開始運行。在仿真中,在Adams中的轉炮油缸和油缸活塞的平移副中施加運動。根據油缸的行程和運行時間得出油缸速度為93mm/s。經過仿真得到了旋轉油缸過程中的推力曲線,見圖3。

圖3 旋轉油缸推力曲線

2.3 旋轉過程各鉸點受力

提取轉臂鉸鏈點joint19受力,如圖4。

圖4 joint19點在泥炮中的位置

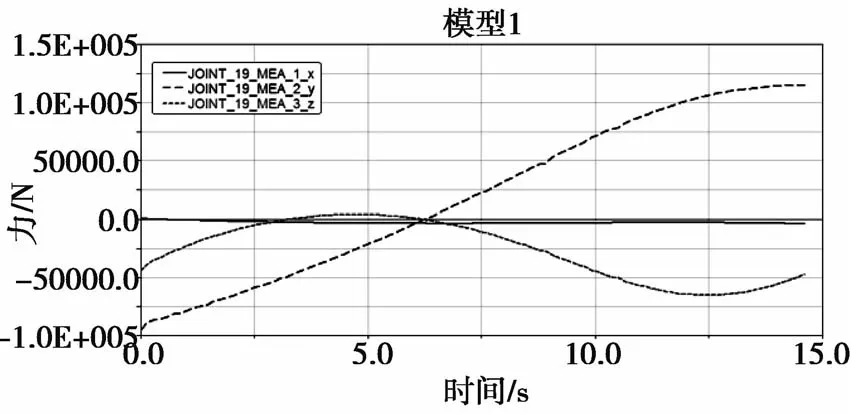

通過分別測量joint19的X、Y、Z方向的受力,測量位置為joint19在轉臂上的點,測量坐標系為轉臂的質點坐標系,得到joint19在旋轉過程中三個方向受力如圖5。

圖5 joint19受力圖

依次測量其它鉸鏈點在泥炮旋轉過程中的受力,獲得各鉸鏈受力數據。

2.4 打泥過程動力學仿真

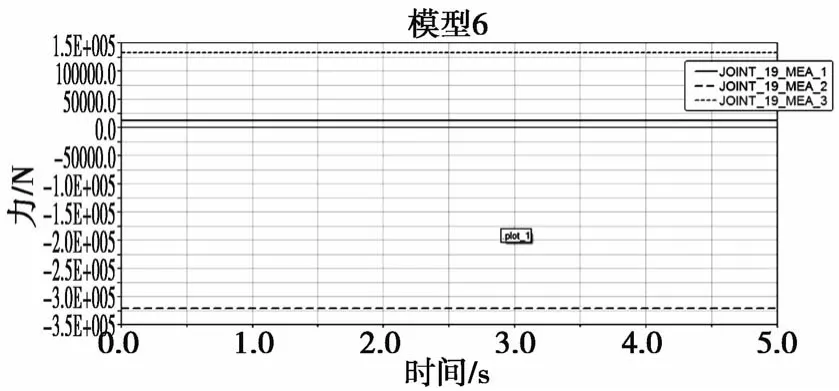

在旋轉過程運動結束之后,泥炮運行到打泥位置,開始打泥工序。根據實際工況在仿真中給轉炮油缸施加壓炮力297000N。在炮嘴位置添加球鉸鏈約束,因為泥炮靜力平衡,仿真求解器采用static。

提取轉臂鉸鏈點joint19受力,通過分別測量joint19的X、Y、Z方向的受力,測量位置為joint19在轉臂上的點,測量坐標系為轉臂的質點坐標系,得到joint19在打泥過程中三個方向受力如圖6。

圖6 joint19受力圖

依次測量其它鉸鏈點的受力,鉸鏈點分別為JOINT15,JOINT16,JOINT3,JOINT5,JOINT7,JOINT8,為后續有限元分析做好準備。

3 關鍵零部件有限元分析

泥炮在工作過程中,通過測量結果知道轉臂、曲臂和鞍座受力較大,打泥階段各部件受力大于旋轉階段,故本節僅對打泥過程三個部件進行有限元分析校核。

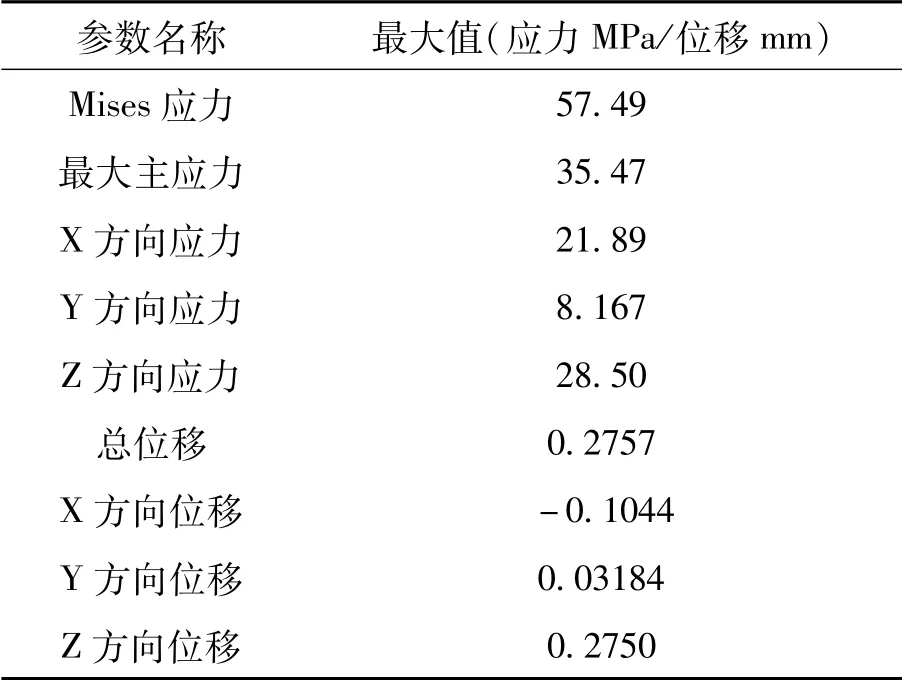

3.1 轉臂

曲臂兩側軸承位置分別定義XYZ三個方向的位移約束,在打泥過程中由于轉炮油缸為恒力,各部件鉸點受力亦為恒值,通過文本信息分別得到X為11317N,Y方向為-321157N,Z方向為132417N。通過銷軸進行加載,在不影響接觸的情況下,銷軸中心打孔,在中心孔的面上加載面力,面力大小按加載力除以中心孔投影面積確定。圖7所示為銷軸加載區域,同時可以看到網格劃分情況。

圖7 轉臂加載及網格劃分

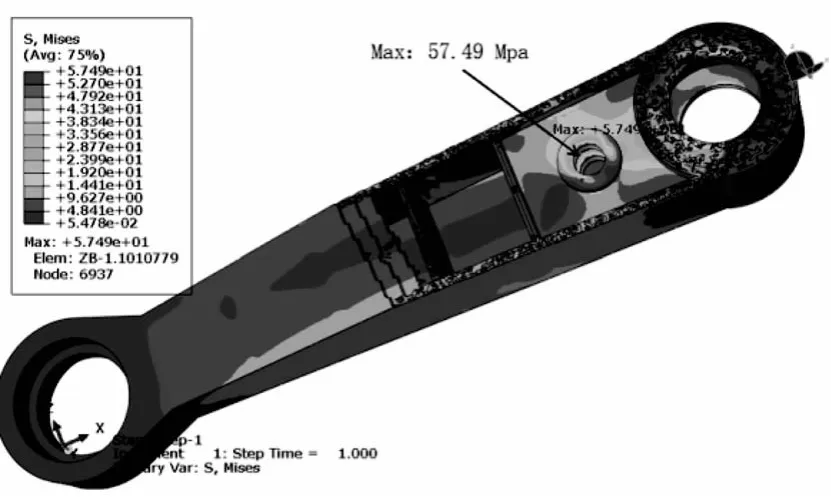

提交計算后得到如下表1計算結果,轉臂最大Mises應力為57.4MPa,見圖8,低于材料屈服應力345MPa,結構強度可靠,總位移不到0.3mm,處于較低水平,剛度可靠。

表1 轉臂分析結果

圖8 轉臂Mises應力

3.2 曲臂

分別在約束軸段建立三個方向位移約束,過文本信息分別得到X為-21977N,Y方向為-127115N,Z方向為-322343N。通過銷軸進行加載,在不影響接觸的情況下,銷軸中心打孔,在中心孔的面上加載面力,面力大小按加載力除以中心孔投影面積確定。圖9所示為銷軸加載區域,同時可以看到網格劃分情況。

圖9 曲臂加載及網格劃分

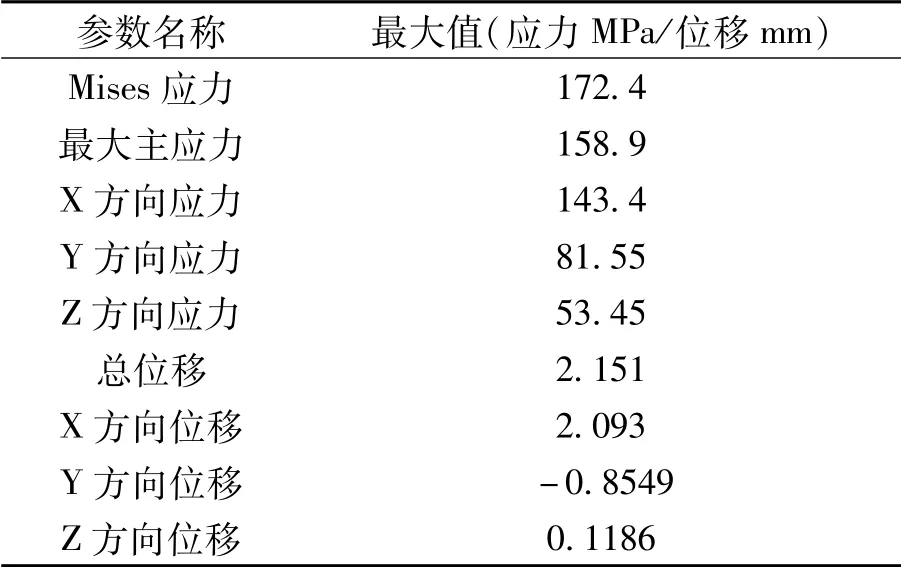

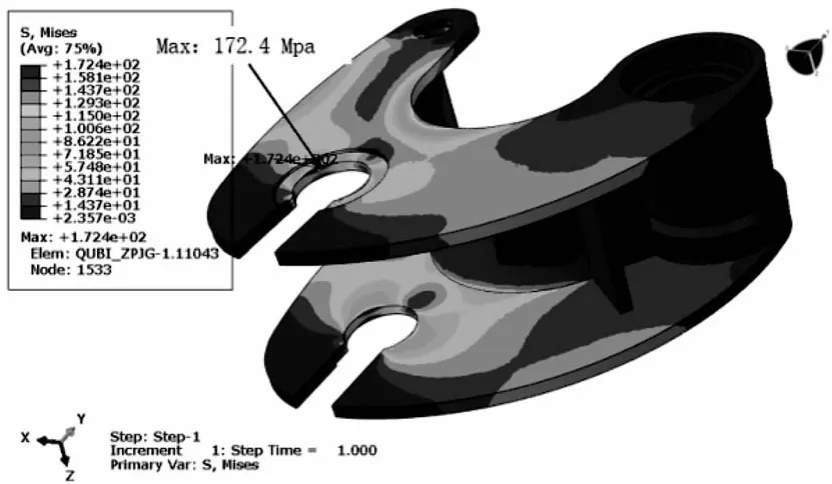

提交計算后得到如下表2計算結果,曲臂最大Mises應力為172.4MPa,見圖10,低于材料屈服應力345MPa,結構強度可靠,總位移2.2mm,處于較低水平,剛度可靠。

表2 曲臂分析結果

圖10 曲臂Mises應力

3.3 鞍座尾架及垂直調整裝置

分別在約束面建立三個方向位移約束,通過文本信息分別得到X為-6078N,Y方向為-1346N,Z方向為-1570N。下方承受炮身重力,施加一個豎直向下的面力,面力大小為炮身重力除以投影面積。投影面積為垂直調整裝置和鞍座承受炮身重力共同的投影面積。采用耦合方式加載,加載及網格劃分見圖11。

圖11 鞍座加載及網格劃分

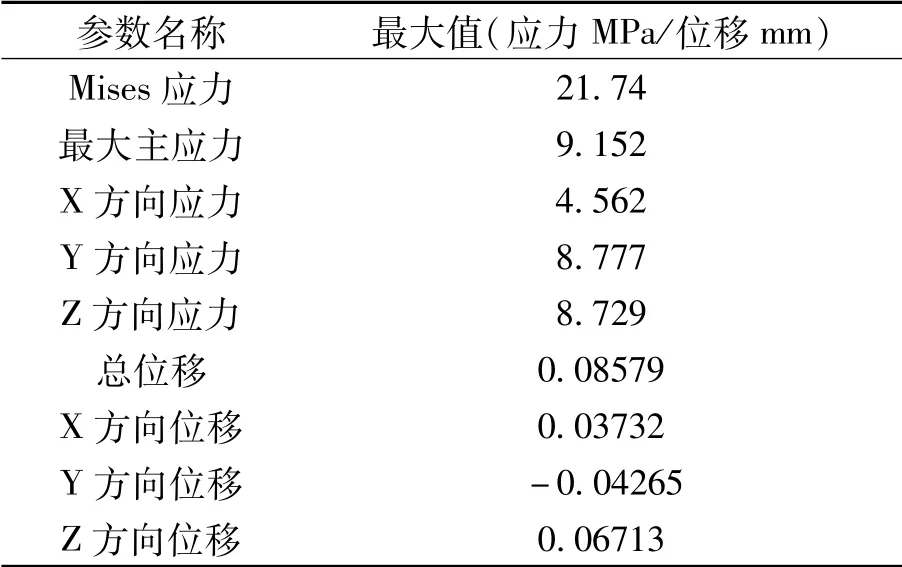

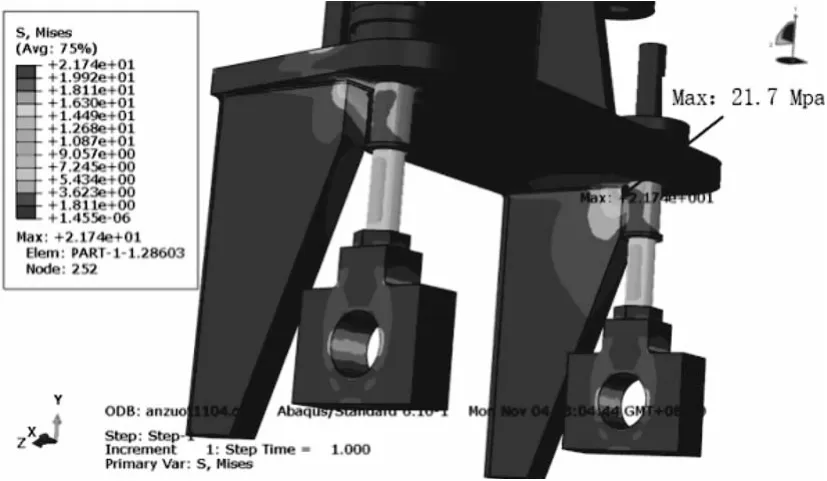

提交計算后得到如下表3計算結果,曲臂最大Mises應力為21.74MPa,見圖12,低于材料屈服應力345MPa,結構強度可靠,總位移0.09mm,處于較低水平,剛度可靠。

表3 鞍座分析結果

圖12 鞍座Mises應力

在泥炮的打泥過程中,泥炮是在施加了一個平穩的壓炮力之下工作,是一個靜力學問題。提取各點受力,對泥炮三個關鍵部件進行應力分析。分析結果表明,三個關鍵部件強度和剛度均可靠。但曲臂是工作中應力最大部件,其打泥過程Mises應力最大的位置和泥炮旋轉過程中應力最大的位置基本相同,處在與轉炮油缸連接的軸承外圈相接觸的面上。此外,曲臂Mises應力較大的位置還有曲臂內圈曲率最大的面上,同時,這個面也是最大主應力出現的位置。總體上來說,曲臂受到的應力值離材料屈服極限還有一段距離,但數值也相對較大,所以在泥炮的行進過程和打泥過程中,盡量避免泥炮在工作中受到沖擊,需要做好液壓系統的緩沖設計。

4 曲臂疲勞分析

FE-SAFE軟件是在疲勞分析中有很強大的功能,既可以計算簡單的單軸載荷下的疲勞壽命,也可以計算對復雜的多個疊加載荷工況的疲勞壽命[4]。

泥炮在實際工作中反復執行第一和第二階段工作,相關部件處于周期周期交變載荷工況,雖然最大應力值沒有超過屈服強度,但是在這種周期交變載荷下依然可能較快失效,必須要對關鍵部件進行疲勞壽命校核分析。由于曲臂為三個關鍵部件中受力最大的部件,以曲臂為例分析其疲勞壽命是否滿足要求。

4.1 分析步驟

(1)利用Adams對泥炮機構周期分析,獲取泥炮機構一個周期內的載荷數據。

(2)對曲臂進行有限元分析,載荷邊界條件為X、Y方向各為1MPa載荷。

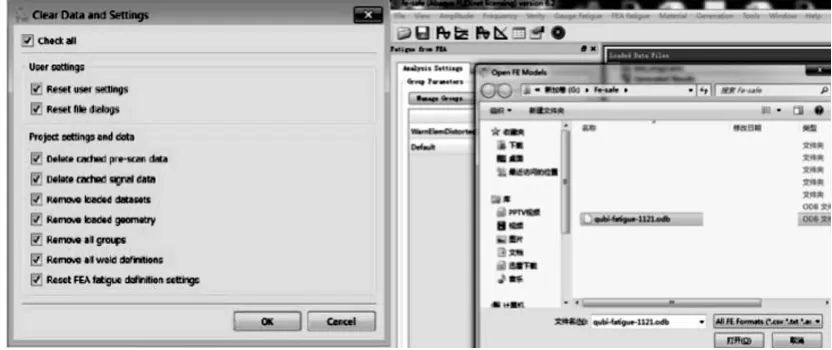

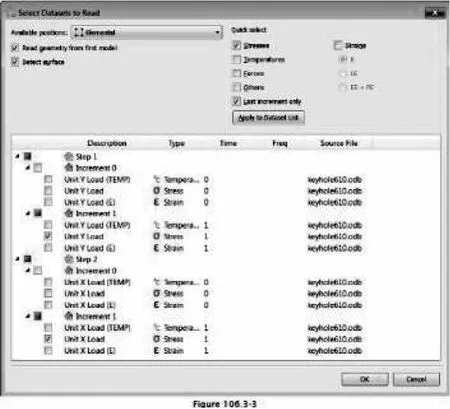

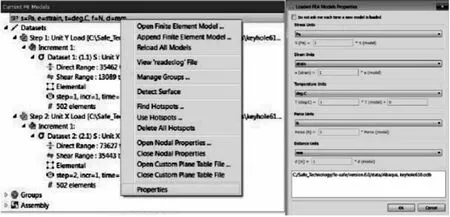

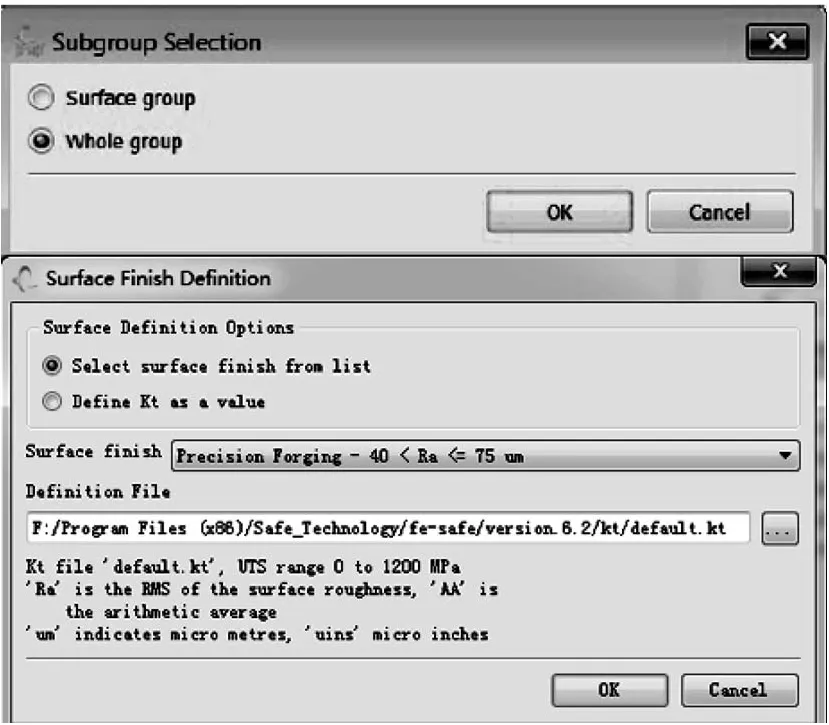

(3)將有限元分析的odb文件導入到FESAFE,進行以下設置:

圖13 清除信息,導入ODB文件,選擇Pre-scan

圖14 施加X、Y方向單位應力

圖15 Properties中應力設為MPa

圖16 設置為一個周期內載荷

圖17 選擇整個組,采用材料默認算法

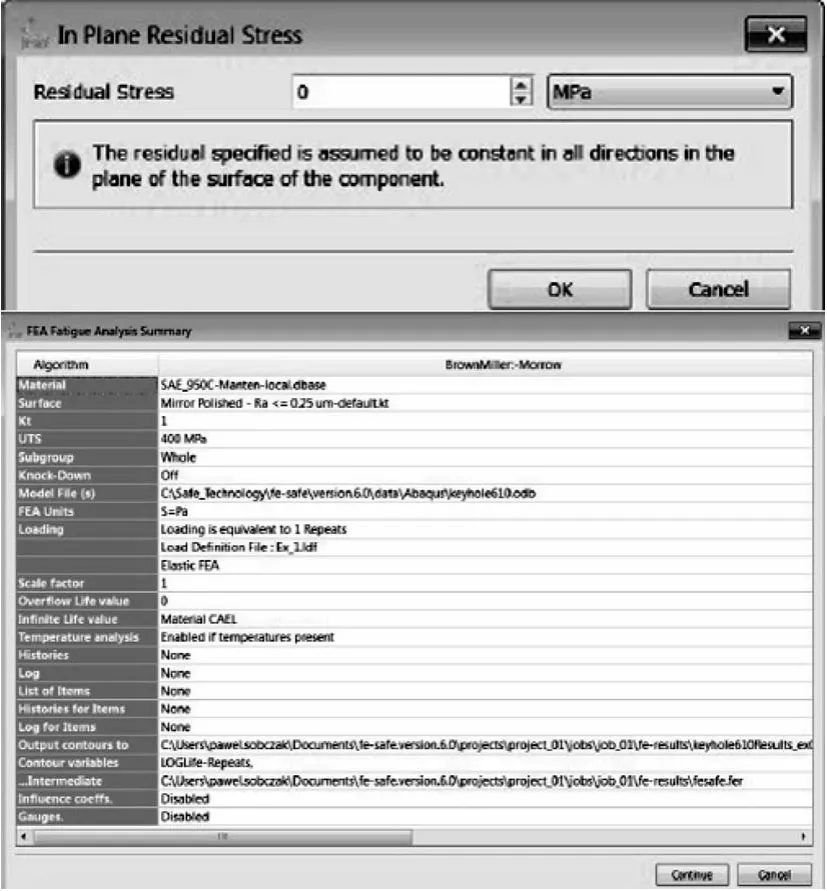

圖18 設置殘余應力,進行計算

4.2 分析結果

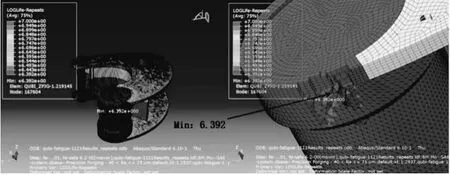

如圖19,由分析結果可知,零部件最小循環次數為1e6.392。

圖19 循環次數

如圖20,由分析結果可知,循環次數為1e7時,最大破壞概率為75.9%。

圖20 失效概率

由以上結果可知,結構的疲勞壽命是可靠的,在保證結構運行的情況下,壽命達到1e6.3次。

5 結論

本文首先建立了泥炮三維模型,根據實際工況進行了動力學分析,提取了各鉸鏈點受力。利用受力邊界條件對三個關鍵部件進行了有限元分析,驗證了部件的強度和剛度可靠性。在此基礎上對曲臂進行了疲勞壽命分析,得到曲臂壽命為1e6次,表明部件滿足使用要求,驗證了設計合理性。在后續的實際工作中對應力進行了測試,得到的測試結果與仿真結果誤差在15%以內,進一步驗證的仿真模型的準確性,為液壓泥炮結構設計提供了參考。