影響連退機組爐內帶鋼跑偏因素與應對措施

高艷 邢巍 文赫荔

(安鋼集團冷軋有限責任公司 河南安陽455000)

1 前言

安鋼冷軋連續退火機組(以下簡稱連退機組)是安鋼冷連軋工程的一條主要生產線,其年處理量為75萬噸,產品以高級家電板、建筑板為主,與鍍鋅機組在同一車間內,平行布置在酸洗冷連軋機組后,對酸軋后的冷硬卷進行退火熱處理。位于出口段的連退爐區是其生產線的重要部位,爐區分為八個區段,其作用是對帶鋼從加熱到冷卻各個段溫度的過程控制。連退爐區帶鋼的溫度控制和穩定運行直接影響帶鋼最終產品的各項機械性能。

2 設備概況

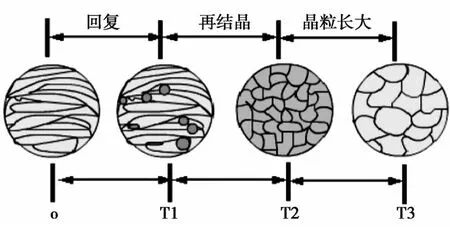

安鋼冷軋1550mm連退機組退火爐由日本新日鐵公司(Nippon Steel Corp)設計制造。位于連退機組入口活套(3#張力輥)后,是工藝段控制重點設備(圖1)。擔負著連續將帶鋼加熱到一定溫度保溫后再冷卻的工藝操作。其主要目的是降低鋼的硬度,消除冷加工硬化,改善鋼的性能,恢復鋼的塑性變形能力;消除鋼中殘余內應力,穩定組織,防止變形;均勻鋼的組織和化學成分。

圖1 安鋼冷軋1550mm連退機組工藝流程圖

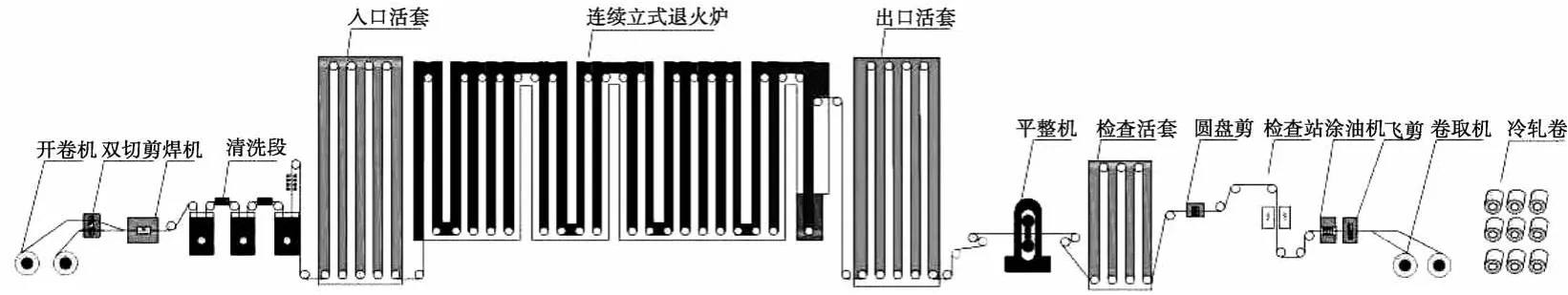

帶鋼形變金屬退火又稱再結晶退火,是冷軋薄板生產過程中的關鍵工藝環節,直接影響帶鋼最終的產品質量。在再結晶退火過程中金屬晶粒要經歷回復、再結晶和晶粒長大三個過程(圖2),這三者又往往重疊交織在一塊[1]。這個過程的控制直接影響到成品帶鋼的機械性能指標(屈服強度、抗拉強度、伸長率等)。因此,在退火爐的選型 上采用了分段式溫控氮-氫保護氣體閉式爐。

圖2 退火再結晶過程

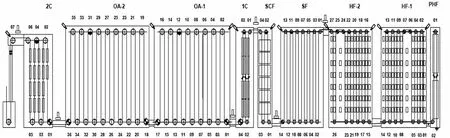

根據帶鋼走向連退爐由預熱段(PHF)、加熱段(HF-1、HF-2)、均熱段(SF)、緩冷段(SCF)、1#冷卻段(1C)、過時效段(OA-1、OA-2)、2#冷卻段(2C)、水淬(WQ)組成(圖3)。連退爐為封閉式密閉爐,爐內由氮氣、氫氣按照一定比例混合形成帶還原性保護氣氛,保證帶鋼在爐內加熱退火過程中不被氧化的同時去除帶鋼表面殘留的氧化物。加熱方式為:封閉式煤氣輻射管加熱和電加熱帶加熱相結合。爐內設有板溫計和爐溫計對爐內帶鋼板溫和爐內溫度實時反饋,同時爐內控制模式有板溫控制模式和爐溫控制模式兩種,可實現對爐內溫度的實時監控。

圖3 安鋼冷軋連退爐區工藝簡圖

3 存在問題

安鋼連退機組投產以來連退爐區出現各種各樣事故多次,其中爐內帶鋼跑偏以及由爐內帶鋼跑偏引起的掛壁、斷帶、爐內設備損壞等事故,在爐區事故中占比可達80%以上。

爐內帶鋼跑偏是指在運行過程中帶鋼中心線與爐輥中心線發生偏離的現象。發生爐內帶鋼跑偏后一般會發生以下后果:

1)生產線降速。發生跑偏后為防止帶鋼進一步嚴重跑偏導致停車,不得不降速運行,而由于爐內存在加熱慣性,當帶鋼運行速度發生變化時會導致爐內退火溫度波動起伏,從而影響帶鋼產品質量。

2)帶鋼糾偏裝置達到極限值觸發停車或為防止帶鋼掛爐壁主動停車,停車會影響產品質量。

3)帶鋼跑偏嚴重、跑偏速度過快,糾偏裝置未能及時響應或糾偏能力不足時,帶鋼剮蹭到爐墻襯板發生爐內斷帶,發生這種情況后連退爐必須停車切快冷降溫,打開爐蓋處理斷帶,修復爐內受損的設施,然后重新吹掃、升溫恢復生產,此過程處理一般需要1~3班次約5~20小時左右。

如何能夠以較快的速度適應掌握連退爐區設備,快速解決爐內帶鋼跑偏故障以較穩定的狀態保持連續生產是目前亟待解決的問題。

4 原因分析

4.1 張力

當帶鋼的張力分布發生變化時張力的合力與帶鋼的幾何中心不能重合,這時帶鋼對輥子施加了一個力矩,由于輥子是軸向固定的,輥子對帶鋼就會有一個反向力矩,使帶鋼產生偏移趨勢,通常不同的張力下跑偏的程度不同,張力越小跑偏越嚴重[1]。

4.2 爐輥結瘤

連退爐區長期運行過程中帶鋼表層殘留氧化鐵皮、雜質等受到高溫加熱會在爐輥表面形成點狀凸起即“結瘤”。結瘤一般在加熱段(加1、加2)爐輥表現比較明顯。爐內結瘤不僅對帶鋼表面質量有較大影響而且由于結瘤分布不均和凸起程度不同在生產中會造成帶鋼爐內跑偏[2]。

4.3 原料板形

有嚴重的邊浪時,會造成帶鋼進爐后第一道次就開始跑偏;邊浪(圖4)又分為:單邊浪和雙邊浪兩種,其中又以單邊浪對爐內跑偏影響更大。其特征是原料帶鋼開卷后帶鋼一側或兩邊呈可見波浪缺陷。原料帶鋼的鐮刀彎和“S”彎也會造成帶鋼跑偏,帶鋼的鐮刀彎會使帶鋼向曲率中心的反方向跑偏,“S”彎會使帶鋼在輥道上左右偏移,從理論上講,跑偏量與鐮刀彎的程度相一致[3]。

圖4 帶鋼單邊浪&雙邊浪示意圖

4.4 表面粗糙度

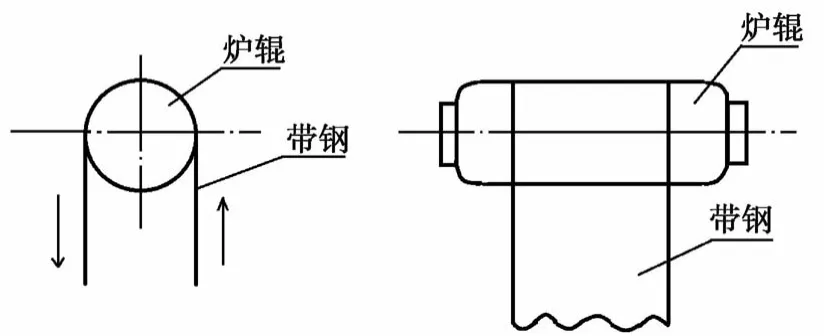

原料及爐輥表面粗糙度偏低。爐內帶鋼運行過程中,在張力作用下帶鋼表面與爐輥面形成半周緊密貼合的狀態(圖5),由于帶鋼和爐輥表面有較高的粗糙度在運行過程中形成相互制約的關系,爐輥在爐內沿運行方向位置相對固定從而也保證帶鋼中心線位置與爐輥中心線位置基本重合,進而控制帶鋼不會發生跑偏。在生產中出現的爐內跑偏故障可發現窄帶鋼相較于寬帶鋼更容易跑偏,其原因就是由于窄帶鋼表面與爐輥接觸面較小,爐輥對帶鋼制約性也較小。

圖5 帶鋼與爐輥貼合示意圖

4.5 設備精度

包括爐輥及爐內糾偏輥底座安裝精度等。各種輥子輥面不均勻,底座輕微晃動、磨損等因素均會造成帶鋼橫向跑偏。根據帶鋼的運行行為,輥子上的帶鋼總是趨向于以90°的夾角垂直輥子軸線方向運行。事實上,輥子軸線不平行,甚至帶鋼拱形都會導致帶鋼進入輥子的角度偏離90°,偏離的大小,記為跑偏角[4]。那么,跑偏理論計算公式為:

式中:F-跑偏量,mm;

K-跑偏系數;

L-自由帶鋼長度,mm;

ɑ-跑偏角,°。

帶鋼的跑偏速度與帶鋼跑偏角、輥子的輸送速度有關。

式中:Vɑ-帶鋼跑偏速度,mm/s;

VK-跑偏速度系數,其大小與輥子表面狀態、帶鋼與輥子包角等有關,理想狀況下可取1.0;

VC-輥子圓周線速度,mm/s;

ɑ-跑偏角,°。

實際上,各種輥子在長期運行過程中,由于單邊磨損大而成錐形。由于錐形輥使帶鋼張力分布不均勻,使帶鋼總是向粗的一端跑偏,而錐度的大小影響了跑偏的速度。

5 措施

5.1 優化張力設置

由于連退爐內分區較多,而不同區域根據工藝要求不同控制溫度也有較大變化,溫度較高的區域帶鋼表面與爐輥易產生打滑,因而張力設置上應采用較大的張力,而溫度較低的區域帶鋼逐漸趨于冷態,帶鋼硬度、強度較高,運行時爐輥電機負荷較大,可考慮適當降低張力設置。另外,根據不同規格及品種帶鋼在張力設置上也應有所區分:較厚規格變形抗力加熱難度較大應采用較大張力,反之較薄規格加熱時易產生過熱引起爐內飄曲,張力應以小張力為主。品種鋼區分:高強鋼變形抗力較大,張力上應設置較大張力,而對于DC03、DC04這類軟鋼變形抗力較小,應以小張力為主。

5.2 爐輥結瘤控制

1)增大酸洗濃度和酸洗時間,從而減少原料帶鋼表面氧化鐵皮(鐵粉),使帶鋼表面以更加干凈的狀態進入爐內(氧化鐵皮、鐵粉進入爐內加熱過程中處于熔融狀態附著于爐輥表面極易形成結瘤)。2)提高堿洗效果,消除帶鋼表面因軋制帶入的乳化液、油污等殘留物進入爐內而附著到爐輥上形成結瘤。3)控制爐內溫度不出現大幅升降溫(加強煤氣消耗量監控,不出現大幅度煤氣突增突減,出現問題時采用板溫模式與爐溫模式共同控制)減少爐內帶鋼過熱、過冷產生熔融與凝固形成的爐輥結瘤。4)通過磨爐輥減少爐輥結瘤。磨爐輥分為生產過程中在線磨輥和檢修時人工修磨兩種方式。所謂在線磨爐輥是指在生產中通過改變爐內帶鋼運行速度,利用帶鋼與爐輥速度差產生的相對滑移磨掉爐輥結瘤。人工修磨是指檢修過程中打開爐蓋,人員進入爐內用油石對爐輥表面進行修磨。這兩種磨輥方式中,在線修磨可實現不停機修磨但爐輥結瘤修磨效果較差,由于需要不斷進行升降速操作,能耗和爐內控制風險較大;人工修磨時人員可直接面對爐輥,對爐輥結瘤和爐輥表面狀態有較為直接的判斷,因而修磨效果較好但需要停機開爐蓋,人員勞動強度大,安全風險高。

5.3 板形平直度保持

對于板形平直度差的問題則需要對進入爐內的鋼卷查看軋制曲線圖,通過查看軋制曲線圖了解原料鋼卷的基本信息,掌握帶鋼浪形位置和浪形類型(單邊浪、雙邊浪、肋浪等)做出預判采取相應的措施(張力、溫度等參數控制)。另外,對于帶鋼帶頭帶尾板形較差的位置上卷前要給予切除。

5.4 爐輥粗糙度保持

制定爐輥粗糙度的測量周期,定期用粗糙度儀對爐輥進行測試,對于粗糙度低(Ra<3.5μm)的爐輥采用人工修磨,必要時對爐輥進行更換。

5.5 設備精度保持

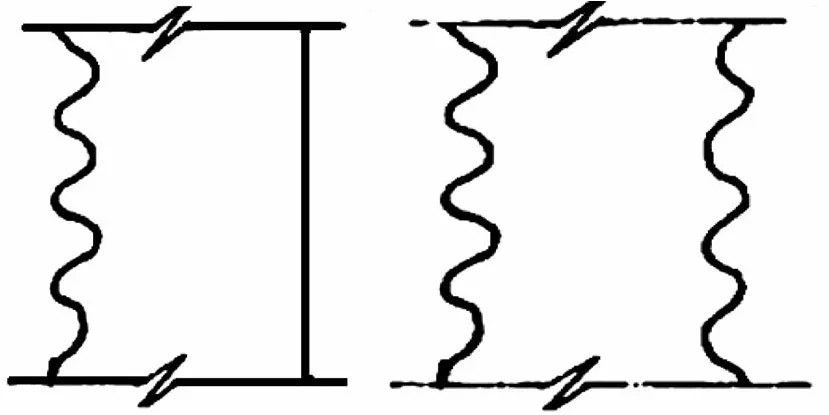

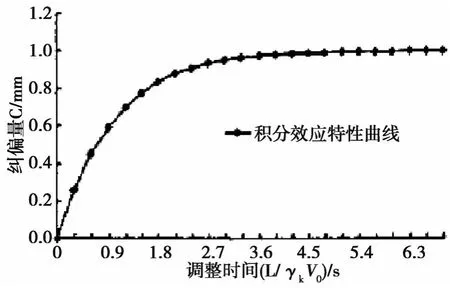

對于設備精度原因造成的帶鋼跑偏,除了制定爐輥設備定檢周期進行定期檢查,增強設備安裝精度調整外,還可采用比例積分效應輥進行糾偏(圖6);在執行機構的驅動調節下,既有比例調節作用(P效應),又有積分調節作用(I效應),綜合調整的結果為P.I效應。比例動作部分可直接對帶鋼糾正,而積分動作通過“繞卷效應”對入帶產生的反饋調整作用可糾正較大的帶鋼跑偏。

圖6 積分效應特性曲線

6 效果

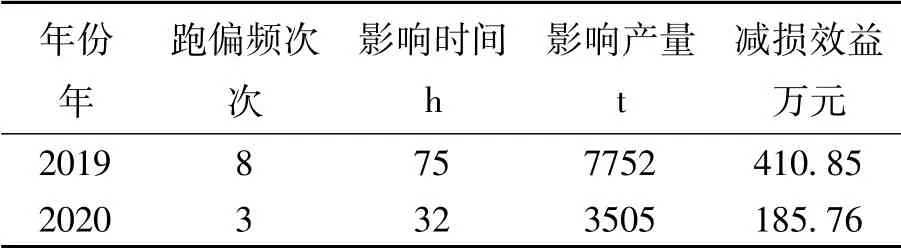

通過優化爐內張力參數,控制爐輥結瘤、比例效應輥糾偏、制定鋼卷上線前軋制板形反饋和爐輥粗糙度測定周期等措施有效的降低了爐內帶鋼跑偏頻次,在生產中起到了較好的應用效果。2020年度爐內帶鋼跑偏事故相較于2019年度有大幅度下降(表1),機時產量和經濟效益明顯提高,降本增效成果效益顯著。

表1 2019/2020年度爐內跑偏故障統計表

7 結語

隨著技術的進步,冷軋帶鋼在材質、性能、板形、表面質量、產品形狀等各個方面不斷分化,以適應不同市場需求。在連續退火線生產中控制好爐內帶鋼跑偏,減少跑偏引起的惡性停車事故,保持機組穩定高效運行是行業內普遍追求的目標,也是行業內最具典型的難題,在該故障的減少和降低方面還需要通過生產實踐不斷探索。