佳瑞煤礦15101工作面采空區綜合防滅火技術研究

郭建明

(山西潞安化工集團左權佳瑞煤業有限公司,山西 左權 032600)

1 工程概況

山西潞安集團左權佳瑞煤業有限公司15101工作面位于一采區,工作面開采15號煤層,煤層平均厚度為5.50 m,結構復雜,一般含1~3層夾矸,單層夾矸最大厚度可達0.41 m。煤層頂板為砂質泥巖,底板為泥巖。工作面采用綜采放頂煤開采方法,全部垮落法管理頂板。根據礦井地質資料可知,15號煤層自燃傾向性等級為Ⅱ級,屬于自燃煤層,煤塵具有爆炸性,由于工作面采用綜放開采,放煤作業時會遺留大量煤炭在采空區內,現為防止采空區出現自燃現象,特進行采空區自燃三帶及防滅火方案的分析與設計。

2 采空區自燃“三帶”分布

為掌握15101工作面采空區自燃“三帶”的分布規律,采用現場觀測的方式進行采空區觀測分析,具體觀測方案及結果分析如下:

2.1 觀測方案

對于煤層的自然發火,在煤的氧化放熱性能一定是,當浮煤的粒度和厚度一定時,此時若采空區內的供養充分時,若在煤的自然發火期內,當工作面的回采推進距離小于氧化帶的寬度時,此時則可能會在采空區后方出現浮煤自燃的現象,因此若想要掌握采空區內浮煤自燃規律,則必須掌握采空區氧化帶的原始溫度和范圍,還需掌握與遺煤自燃相關的指標氣體濃度,當掌握這些參數時,即能夠有效預測采空區內部浮煤自燃的危險程度[1-2]。

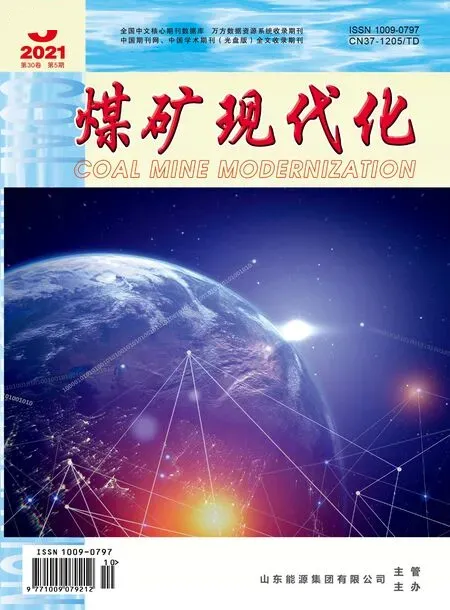

基于上述原則,確定15101工作面主要通過采空區預埋管路的方式進行采空區氣樣分析及溫度測定,并對采空區內部的氣體濃度和溫度進行測定,同時為形成對比分析,進一步對工作面氣體濃度、溫度及風量進行測定,測定作業時主要使用到的儀器為:秒表、風表、便攜式CO、O2、CO2、CH4測定儀,小型真空抽氣泵、礦用氣相色譜儀[3-4]。采空區氣體成分觀測時采用真空泵抽氣法,采空區溫度觀測采用埋設熱電阻測定法,埋管觀測點的布置形式如圖1所示。

圖1 采空區埋管測點布置形式示意圖

采空區氣體成分測定在距工作面150~200 m范圍內進行,每間隔50 m設置1個探頭,共計在采空區進風側設置4個探頭,在采空區回風側設置3個探頭,在工作面回采作業時,同時進行觀測作業;預埋管路采用2英寸的鋼管,并將直徑為8 mm不同顏色的束管插入采空區內,每根束管監測一種氣體;另外為防止采空區積水堵塞束管,將每個探頭抬高0.5 m,端頭采用三通連接。

2.2 觀測結果分析

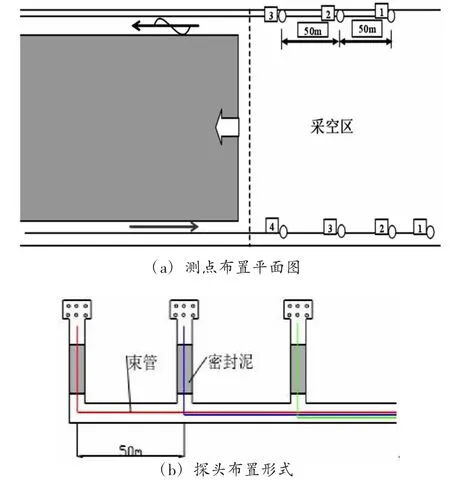

1)浮煤厚度分布:采空區自燃危險區域基本均在浮煤厚度相對較大的區域,因此浮煤厚度是劃分自燃危險區的一項重要指標,根據工作面的回采工藝及礦井地質資料,可預測繪制出采空區內浮煤厚度的等值線圖如圖2所示。

圖2 采空區浮煤厚度等值線圖

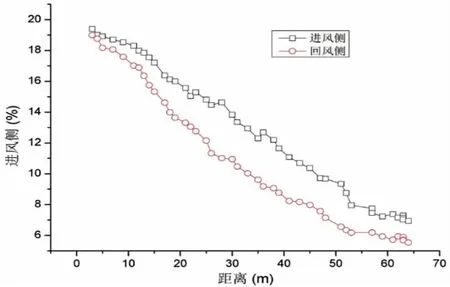

2)采空區氧濃度分布:在進行采空區內氧濃度的觀測過程中,可知隨著采空區深度的加大,采空區內部的礦壓顯現規律也逐漸增大,通過對采空區埋管測點監測結果的分析,得出工作面進風側和回風側氧濃度曲線如圖3所示。

圖3 采空區氧濃度分布曲線圖

分析圖4可知,隨著15101工作面回采作業的進行,采空區內測點的氧氣濃度呈現出不斷下降的趨勢,其中采空區回風側氧氣濃度的下降趨勢與進風側相比較快,在采空區回風側28 m的深度處,此時采空區內的氧氣濃度已下降至8%,在采空區進風側53 m處,采空區內的氧氣濃度降低至8%左右;另外從圖中能夠看出采空區中部的氧氣濃度分布呈現出從進風側向回風側逐漸遞減的趨勢,在相同埋入深度處,進風側的氧氣濃度比回風側氧氣濃度大。

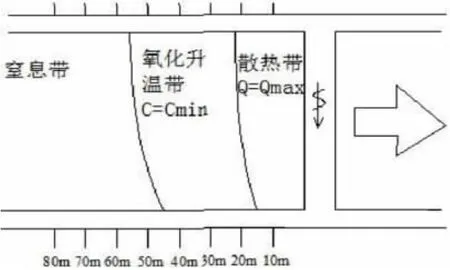

3)采空區自燃“三帶”劃分:根據相關計算理論及工程實踐結果[1-2],計算得出采空區進風側51 m處氧氣濃度為7.2%,采空區回風側42 m處,氧氣下限濃度為7%左右,另外基于滲流理論[3-4],結合工作面特征可計算得出在距離工作面15 m的位置處,采空區兩道處滲流速度為1.0×10-3m/s,采空區進風側距工作面23 m位置處,滲流速度為1.1×10-3m/s,基于上述數據可繪制出采空區“三帶”分布形式如圖4所示。

圖4 采空區自燃“三帶”分布形態圖

分析圖4可知,工作面采空區“自燃”三帶分布特征如下:進風側0~23 m為散熱帶,23~57 m為氧化升溫帶,大于57 m為窒息帶;回風側0~15m為散熱帶,15~45 m為氧化升溫帶,大于45 m為窒息帶;基于上述數據可知,進風側氧化升溫帶的寬度大于回風側,且與工作面距離相對較遠。

3 防滅火方案及效果

3.1 防滅火方案

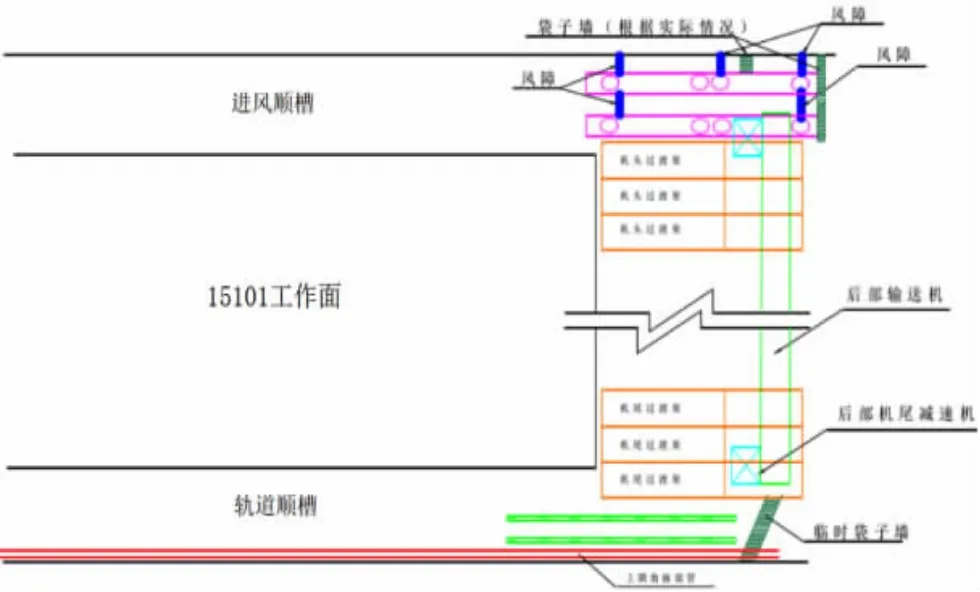

根據15101工作面的特征,結合上述采空區自燃“三帶”的分布規律,確定工作面防滅火方案為:上下隅角堆垛封堵+采空區注氮+采空區注膠;具體防滅火方案如下:

1)上下隅角堆垛封堵:在工作面兩端頭每間隔12m構筑一道堆垛封堵墻,墻體厚1.8m,墻體從煤幫構筑到后溜處,墻體在高度方向上接頂接底嚴實;堆垛材料采用粉煤灰,粉煤灰筑墻完畢后對墻體進行抹面以確保墻體密不漏風,具體布置形式見圖5。

圖5 上、下隅角端頭封堵示意圖

封堵用粉煤灰量的計算公式如下:

式中:V為粉煤灰體積量;d為h/2高度位置巷道寬度;w為封堵墻墻體厚度;h為巷道頂底板間距;α為粉煤灰的耗散系數;根據回風巷道的斷面為5.5 m×3.2 m的矩形斷面,取消耗系數為0.8,可計算得出一堵密封墻所用的粉煤灰量為44 m3。

2)采空區注氮防滅火:15101工作面采空區注氮口設置進風巷內,注氮口的位置為進風側28.4~42.4 m,基于相關理論研究及工程實踐結果可知[5-6],采空區氮氣釋放口的有效擴散半徑約為15~20 m,另外考慮到5號煤層的自然發火期相對較短,進而設置注氮口的間距為30 m;注氮支管經順風槽埋入采空區中,并在前端連接0.5 m左右的堵頭花管,實現花管傾斜向上指向采空區中。

回采期間,當注氮管路埋入采空區20 m后,即可開始注氮作業,在注氮管路埋入40 m時,鋪設第2趟注氮管路,并當第2趟注氮管路深入采空區10 m時開啟第2趟注氮管路進行注氮作業,并停止第1趟注氮管路,如此循環,直至工作面回采完畢。

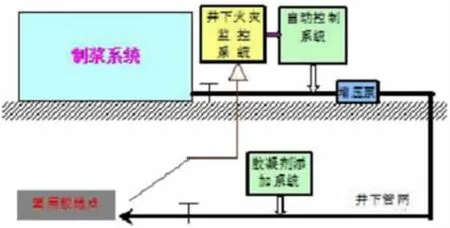

3)采空區注膠防滅火:本次使用的膠體材料由黃土材料+水+懸浮劑+膠體添加劑制備而成,膠體添加劑用量為0.6 kg/m3,成膠時間為1.0~1.5 min,該種膠體材料具有堵漏、降溫、阻化和固結水的功能,制膠和注膠工藝流程如圖6所示;制備成的膠體材料通過注膠管輸送到距離注膠口10 m的位置處,通過預埋管路灌注到采空區內。

圖6 注膠工藝系統流程圖

3.2 效果分析

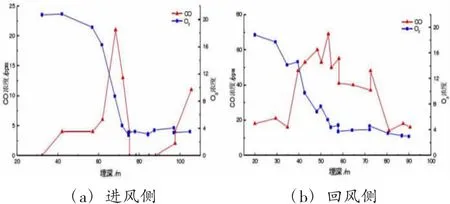

在工作面回采期間,通過束管監測系統對采空區內的氧氣及一氧化碳濃度進行監測分析,根據監測結果可得出采空區進風側和回風側CO、O2濃度隨埋入采空區深度的變化曲線如圖7。

圖7 O2和CO濃度變化曲線圖

分析圖7可知,15101工作面回采期間,采空區內的CO濃度最大值未超過80×10-6,采空區內無遺煤自燃現象出現,隨著埋入采空區深度的增大,采空區內的氧氣濃度呈現出大幅下降的趨勢。

4 結論

根據15101工作面的地質條件,通過現場測試的方式對采空區自燃“三帶”的分布規律進行分析,得出采空區進風側和回風側散熱帶、氧化帶和窒息帶的分布規律,結合采空區特征,設計采用上下隅角堆垛封堵+采空區注氮+采空區注膠的防滅火方案,根據防滅火方案實施后采空區內CO和O2濃度的監測分析可知,防滅火方案有效阻止了采空區內遺煤的自燃氧化,為工作面的安全回采提供了保障。