軸向通風內置式永磁同步電機流固耦合傳熱計算分析*

陳利輝, 王 瑾, 于占洋, 李 巖

(沈陽工業大學 國家稀土永磁電機工程技術研究中心,遼寧 沈陽 110870)

0 引 言

內置式永磁同步電機(IPMSM)的轉子磁路結構的不對稱性所產生的磁阻轉矩有助于提高電機的過載能力和功率密度[1],并且可以“弱磁”增速,在對調速要求較高的場合中應用越來越廣泛。而受到壓縮機應用場合空間的限制,電機功率密度有更高的要求,其散熱問題不可忽視。定子繞組溫升過高可能導致繞組絕緣失效,引發電機燒毀等事故,并且會降低軸承的潤滑性與強度,這些均會縮短電機的使用壽命。因此,設計并分析電機的冷卻系統具有重要意義。

衡量冷卻系統優劣可通過電機熱計算來判斷。電機熱計算的方法集中在有限元法、等效熱網絡法、流固耦合方法。文獻[2-3]使用有限元法對大型風力發電機的溫度場進行計算,通過與試驗結果的對比證明此方法的正確性。文獻[4]使用等效熱網絡分析方法對電動汽車用輪轂電機進行了溫升計算。文獻[5]采用了流體-熱耦合方法分析了徑向強制通風分數槽集中繞組永磁同步風力發電機的冷卻能力。還有許多學者分析研究了電機冷卻結構。文獻[6-7]對高速永磁同步電機進行了熱計算,說明風刺可有效降低轉子溫升。文獻[8]設計了一種安有熱管的冷卻結構,使繞組端部溫度降低。文獻[9-10]分別分析了風冷、水冷方式下的異步電機溫度分布。文獻[11-12]研究了軸向磁通永磁電機的散熱問題。此外,文獻[13-14]研究了不同建模方式對熱場計算結果的影響。

本文以一臺7.5 kW的IPMSM為研究對象,運用流固耦合傳熱方法,設計了一種軸向通風冷卻結構,詳細地分析了電機內部流體分布狀態和各部件溫升分布規律,并研究了進風口數目對電機內部流體場和溫度場的影響。樣機溫升試驗結果驗證了計算結果的正確性,對軸向通風高效電機冷卻結構的設計具有一定的參考價值。

1 流固耦合傳熱模型的建立

1.1 數學模型

根據計算流體力學理論,IPMSM內部空氣的流動滿足質量守恒定律、動量守恒定律以及能量守恒定律[15]。

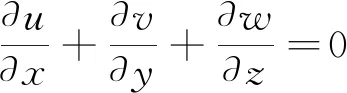

當空氣處于穩態且不可壓時,質量守恒方程為

(1)

式中:ρ為空氣的密度;t為時間;u、v、w為在x、y、z方向上的速度分量。

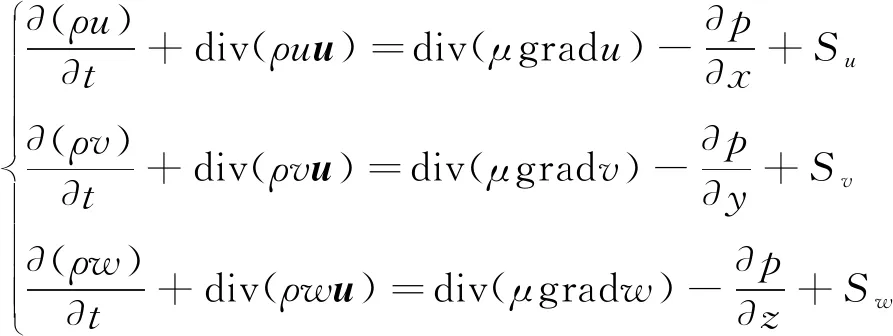

動量守恒方程為也稱作Navier-Stokes方程,在笛卡爾坐標系下的動量守恒方程表達式為

(2)

式中:u為速度矢量;μ為動力黏度;ρ為流體微元體上的壓力;Su、Sv、Sw為廣義源項,對于黏性為常數的不可壓流體,Su=Sv=Sw=0。

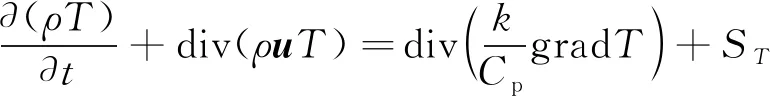

以溫度T為變量的牛頓流體的能量守恒方程如下:

(3)

式中:Cp為比熱容;k為流體傳熱系數;ST為黏性耗散項。

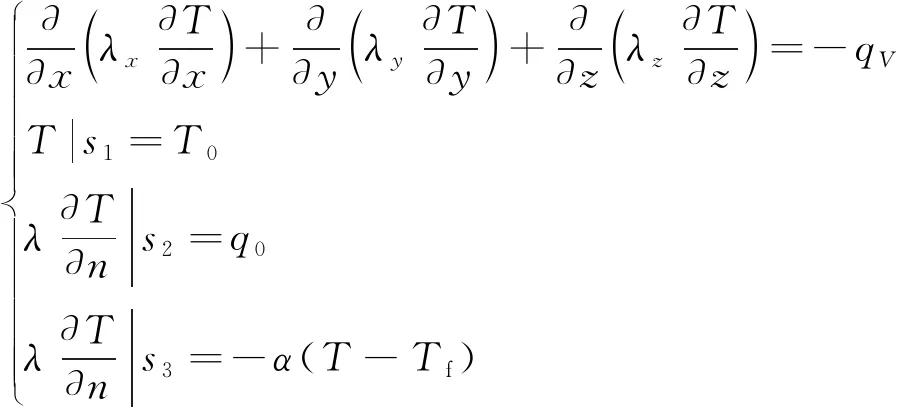

另外,應用流固耦合傳熱方法,需結合導熱控制方程和三類邊界條件,表達式為

(4)

式中:λx、λy、λz分別為x、y、z方向上的導熱系數;T為固體溫度;qV為熱源產生的損耗密度;T0為定溫邊界S1上的溫度;q0為邊界S2上的熱流密度;Tf為對流換熱面S3外界流體的溫度;α為對流換熱系數。

1.2 物理模型的建立

1.2.1 軸向通風IPMSM的主要參數和結構

IPMSM主要參數如表1所示。

表1 7.5 kW IPMSM主要參數

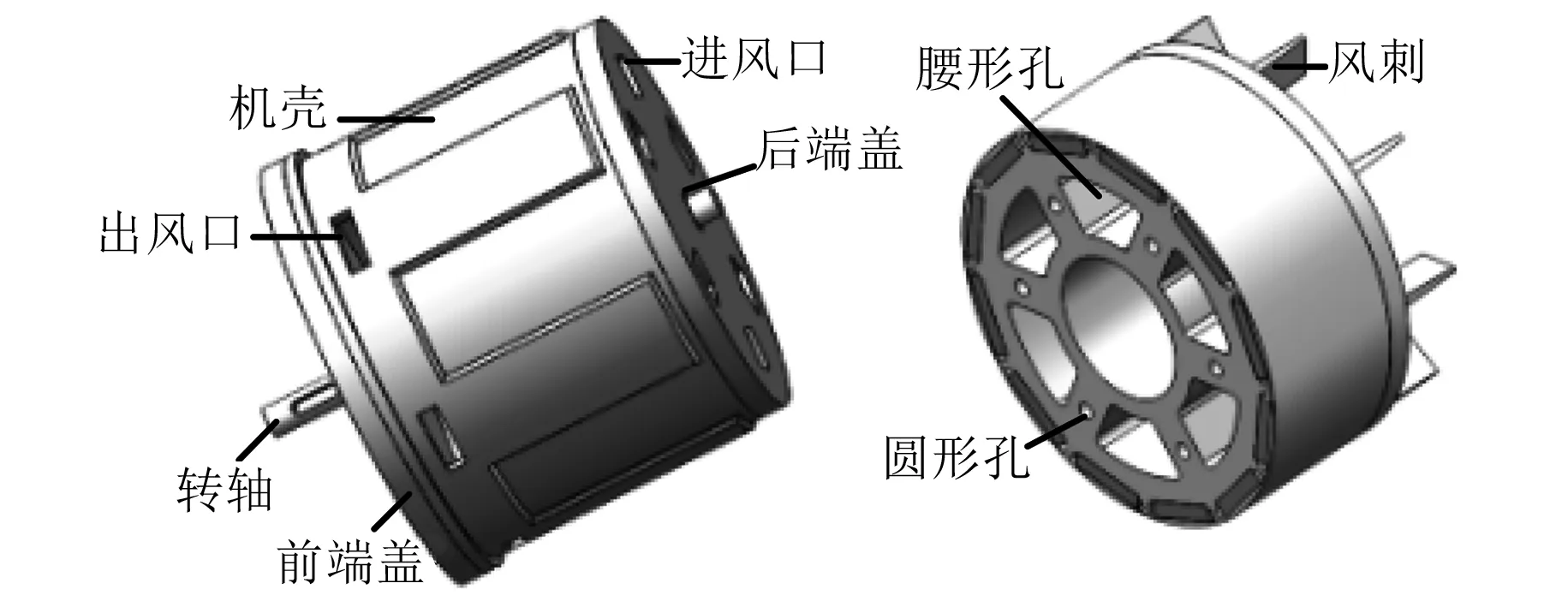

圖1為電機的三維結構圖。此IPMSM采用開啟式結構,在后端蓋上開有進風口,機殼內表面開有通風槽并在前端開有出風口。且在轉子上安有風刺的同時,開有腰形通風孔、圓形通風孔,此IPMSM為軸向通風式結構。

圖1 軸向通風IPMSM三維結構圖

電機某些復雜零件對熱計算幾乎無影響,且加大了形成高質量網格的難度,故可對電機模型做適當簡化,并作出以下假設:

(1)空氣的流動主要由轉子及風刺旋轉引起,流速遠小于聲速,其馬赫數較小,可把空氣當作不可壓縮流體,并只考慮電機額定運行時的穩態流體場。

(2)電機熱源生熱均勻,材料導熱率為常數,忽略其隨溫度升高而發生的變化。

(3)將繞組股線絕緣、槽絕緣和浸漬漆等效為絕緣實體,繞組銅線則由相同體積的銅塊等效,忽略繞組的集膚效應。

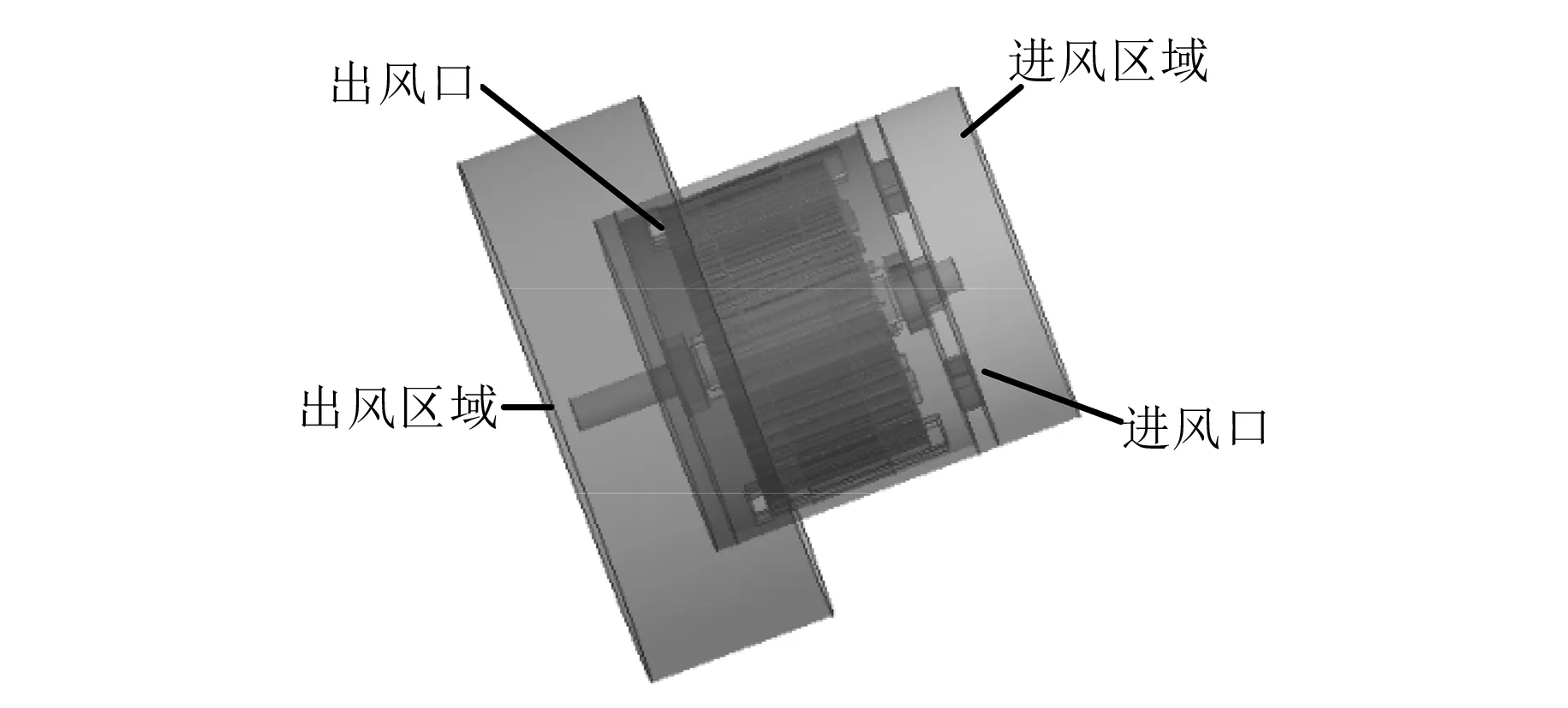

基于電機主要參數和假設,建立電機流固耦合求解域模型如圖2所示,為了充分模擬進、出風口處外部流體的運動狀態,分別創建了進風區域和出風區域。

圖2 求解域示意圖

1.2.2 邊界條件

選擇基于壓力的隱式求解器以及RNGk-ε湍流模型,并打開能量方程。采用的邊界條件如下:

(1) 電機進風口設置為壓力入口條件,出風口為壓力出口條件,其值均為1個標準大氣壓(101 325 Pa),設定環境溫度為300 K。

(2) 轉子及風刺旋轉區域流體采用MRF模型,給定額定轉速3 000 r/min,且設置旋轉壁面相對速度為0。

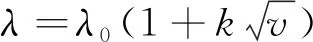

(3) 機殼表面散熱系數采用式(5)進行計算:

(5)

式中:λ0為機殼在平靜空氣中的散熱系數;k表示空氣吹拂機殼表面效率的系數;v為機殼表面空氣流速。

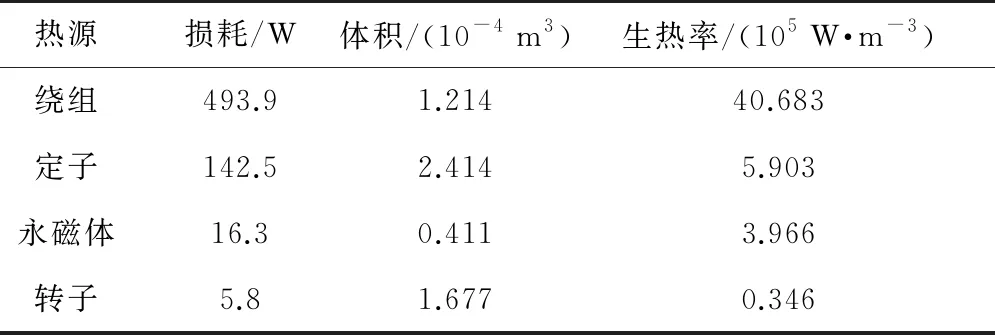

結合有限元方法,在額定工況下計算得到損耗并換算成生熱率如表2所示。

表2 電機各熱源損耗及生熱率

2 電機內流場特性結果與分析

2.1 電機內部整體流體分布

電機內部軸向截面流體速度矢量如圖3所示,由圖3可知,風刺的旋轉作用使其附近空氣流速較高,在氣隙、腰形通風孔和圓形通風孔內均有空氣的軸向流動。計算得氣隙內空氣流量約為空氣總流量的5.18%,機殼通風槽中空氣流量為總流量的9.69%,在腰形通風孔、圓形通風孔中有較多空氣流過,空氣流量分別約占空氣總流量的61.96%、23.17%。當空氣同時流經進出風口、通風孔等流道截面積突變的區域,會出現漩渦,受到流道阻力的作用會產生能量損失。

圖3 截面流體速度矢量分布

2.2 沿通風孔、機殼通風槽軸向空氣流速分布

規定沿電機軸伸端為軸向正方向,通過通風孔和機殼通風槽,沿其中心處空氣流速分布如圖4所示。從圖4中可以看出:

圖4 電機內部空氣軸向速度分布

(1) 風刺提高了后端腔內空氣流速,而對前端腔空氣流速影響較小,使后端腔流道入口速度明顯大于前端腔流道出口速度。

(2) 有風刺時,沿腰形、圓形通風孔以及機殼通風槽空氣流速分布趨勢大體相同。風刺附近空氣流速近似對稱分布,這是由于風刺旋轉使后端腔空氣具有一定流速,流經風刺時出現能量損失速度減小,此后,在接近通風孔附近,流道面積減小使空氣流速增大。

(3) 最大速度均集中于流道內,說明在轉子上開設通風孔可以有效加快空氣對流速度,提高了轉子的散熱能力。

(4) 當安裝有風刺時,2種通風孔內空氣最大流速均大于無風刺時通風孔內空氣最大流速,由此說明轉子通風孔內空氣流動不僅受到轉子的旋轉作用,還受到風刺旋轉壓力的作用。

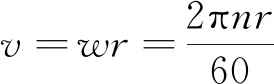

(5) 根據式(6)旋轉表面速度v與電機轉速n半徑r的關系可知,沿電機徑向,由于腰形孔最大外徑大于圓形孔,故空氣在腰形孔內最大流速大于圓形孔內空氣流速。機殼通風槽離轉子及風刺徑向距離大,故流道內空氣流速較小。

(6)

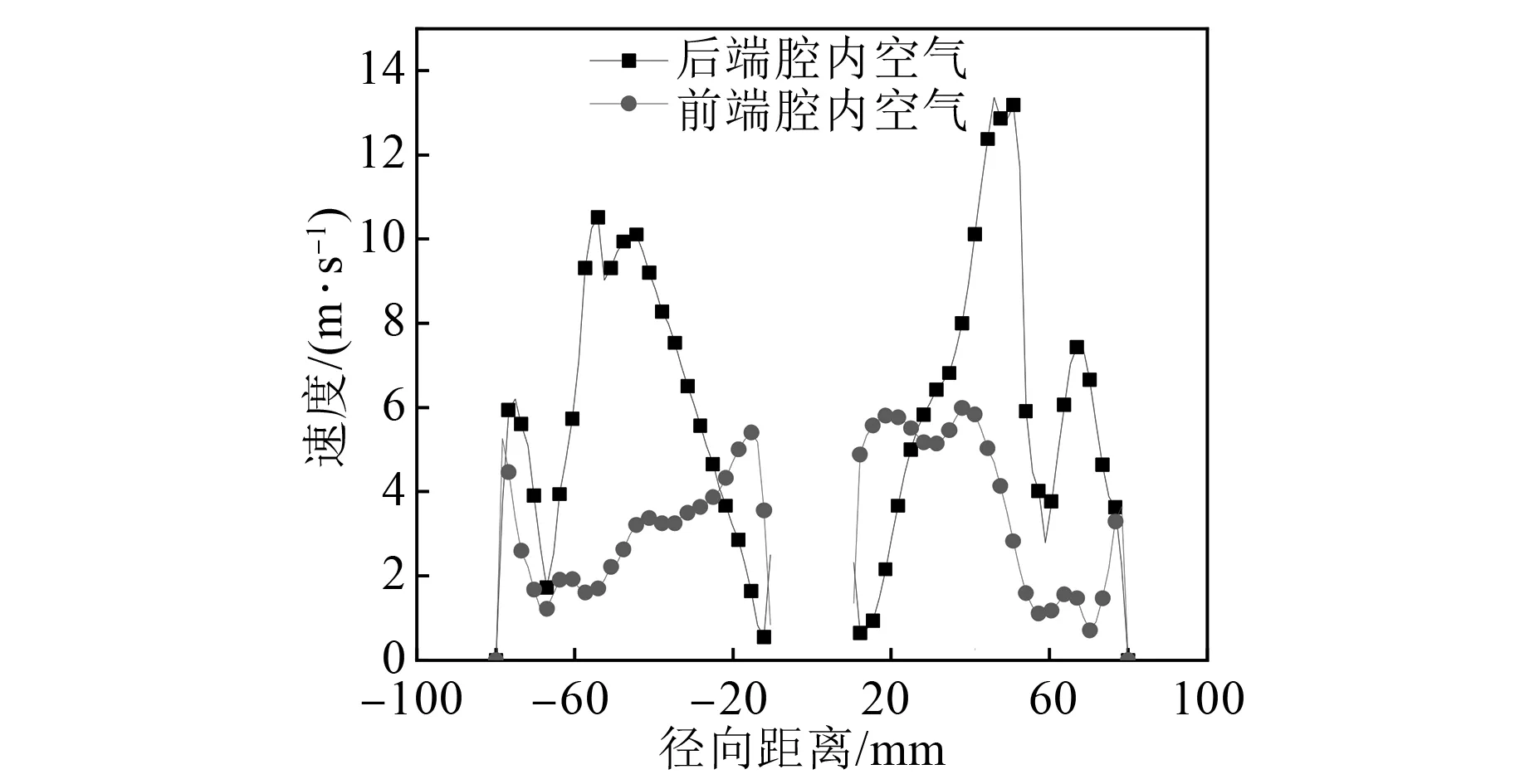

2.3 前后端腔內空氣流速分布

風刺處后端腔空氣流速和前端腔空氣流速如圖5所示,徑向空氣流速分布如圖6所示。由圖可知,速度分布大致關于軸心對稱。后端腔周向空氣形成數目與風刺相同的條狀速度集中區域,由式(6)計算得風刺外徑處線速度為15.92 m/s,仿真結果與其基本符合。而前端腔空氣沒有風刺的作用,流速較低,但由于轉軸的旋轉,使其兩側速度較高。

圖5 端腔內空氣流速分布

圖6 前后端腔內徑向空氣流速分布

2.4 不同進風口數下的電機內部流體分布

將后端蓋進風口數由6個增加到12個,每個孔的形狀尺寸不變,并且保持壓力進口條件不變,增加進風量來研究通風孔、機殼內通風槽、氣隙內空氣流動效果。空氣域流體流跡分布如圖7(a)所示,計算得此時機殼通風槽內空氣流量占14.82%,提高了5.13%,由此可知,增加進風量提高了機殼通風槽內空氣流通能力。取相同截面位置,端腔內空氣流速沿徑向分布如圖7(b)所示。與圖6相比,兩者分布趨勢大體相同,只是此時端腔內空氣未出現速度為0的位置,說明有更多的空氣被轉子及風刺旋轉帶動從而具有轉速。由于后端腔中空氣主要受到風刺的旋轉作用,最大速度發生在風刺附近且基本保持不變。

圖7 空氣域流跡和端腔內空氣流速分布

3 電機溫度場計算結果與分析

3.1 三維溫度場整體計算結果

電機整機截面溫度分布如圖8所示,由圖可知,因為此IPMSM主要損耗為繞組銅耗,所以在整個電機求解域范圍內,繞組溫度最高,且繞組溫度低于繞組前端溫度。其次是定子鐵心,平均溫度為94.2 ℃,且熱量集中在中間部分,其熱量主要來源于定子自身損耗以及繞組傳導。而轉子及永磁體損耗較小,同時定子損耗產生的熱量只有少部分通過氣隙對流傳熱給轉子,所以溫度較低。在進風口和出風口處電機內部空氣直接與外界空氣發生熱交換,故溫度最低。

圖8 整機溫度分布

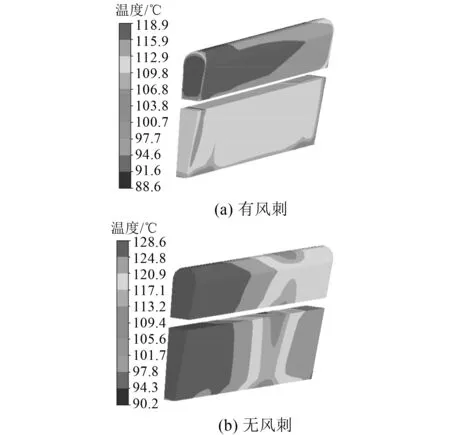

3.2 繞組溫度分布

電機上層繞組和下層繞組溫度分布如圖9所示,可以看出,有風刺時,上層繞組的最高溫度為118.9 ℃,平均溫度為117.5 ℃;下層繞組的最高溫度為114.6 ℃,平均溫度為112.8 ℃。

圖9 上層繞組和下層繞組溫度分布

有風刺時,沿電機軸向,溫度呈前端高、后端低趨勢,這與前面分析的流體場結果相吻合,風刺的存在使繞組后端對流散熱能力提高。沿電機徑向,下層繞組距離轉子風刺較近,使其散熱能力增強,溫度較低。而無風刺時,上下層繞組溫度分布大體相同,呈兩端高、中間低趨勢,平均溫度分別為122.1、122.7 ℃,下層繞組后端溫度較高。對比可知,風刺對繞組溫升具有抑制作用且對下層繞組更加明顯。

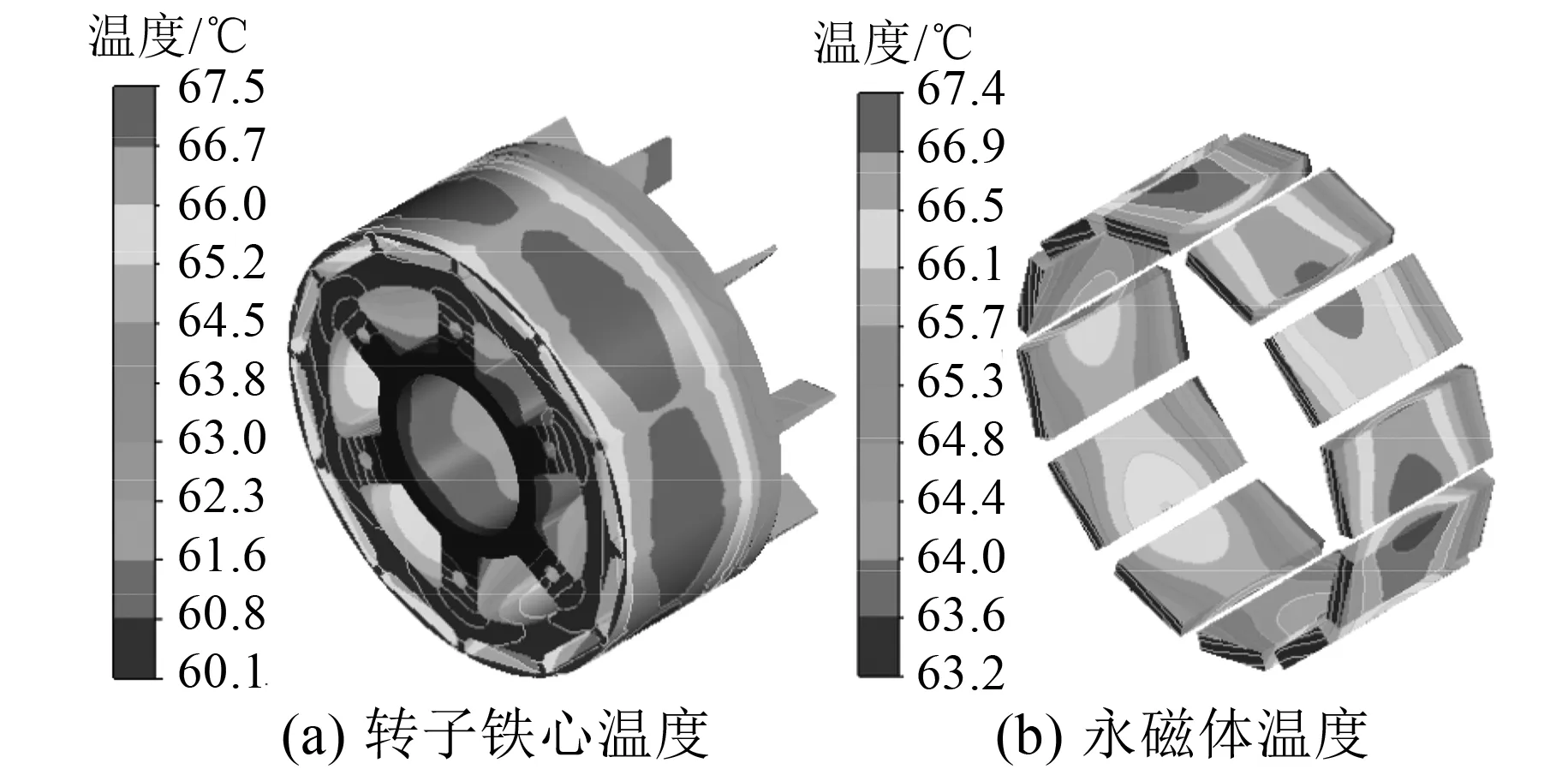

3.3 轉子溫度分布

轉子鐵心、風刺及永磁體的溫度分布如圖10所示,最高溫度為67.5 ℃,低于定子鐵心最高溫度。由于風刺旋轉作用,空氣不斷從進風口吸入,流經轉子軸向通風道,提高了轉子與周圍運動空氣的熱交換能力,故腰形通風孔和圓形通風孔附近溫度較低,且轉子及永磁體后端溫度低于前端。

圖10 電機轉子溫度分布

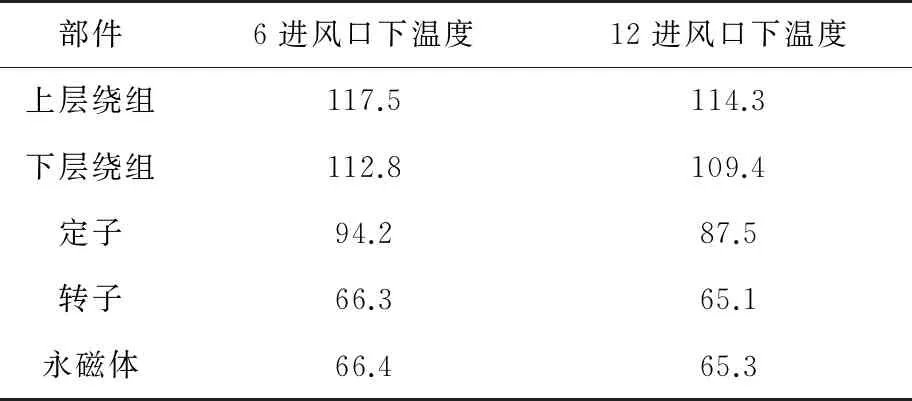

3.4 進風口數目對電機溫升的影響

保持外界環境溫度不變時,當進風口數目為6個以及12個時,各部件平均溫度如表3所示。由表3可知,當進風口數為12個時,各部件溫度均有所降低。其中,定子鐵心溫度最多下降了6.7 K,這也驗證了增加進風量提高了機殼通風槽內空氣流通能力,改善了定子的散熱條件。

表3 不同進風口數下的電機溫度分布 ℃

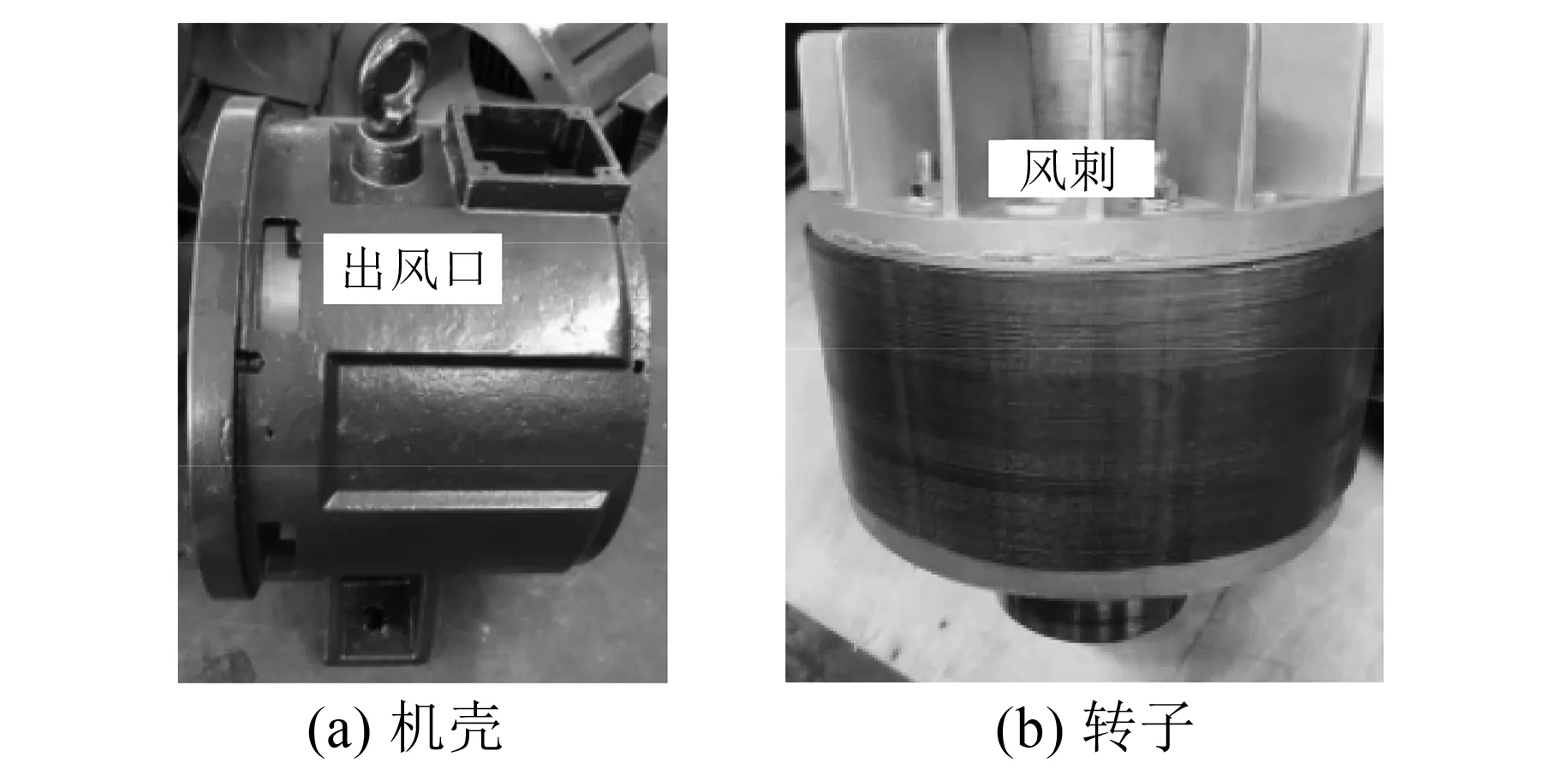

4 樣機溫升試驗

根據7.5 kW IPMSM設計方案(6進風口、6出風口),制造了一臺樣機,并進行了溫升測試,樣機機殼、轉子結構如圖11所示。為了測試電機主要部件的溫升,在上層繞組和下層繞組中分別預埋8個PT100溫度傳感器,同時利用紅外測溫儀測量機殼表面溫度、定子鐵心溫度。

圖11 樣機機殼和轉子結構圖

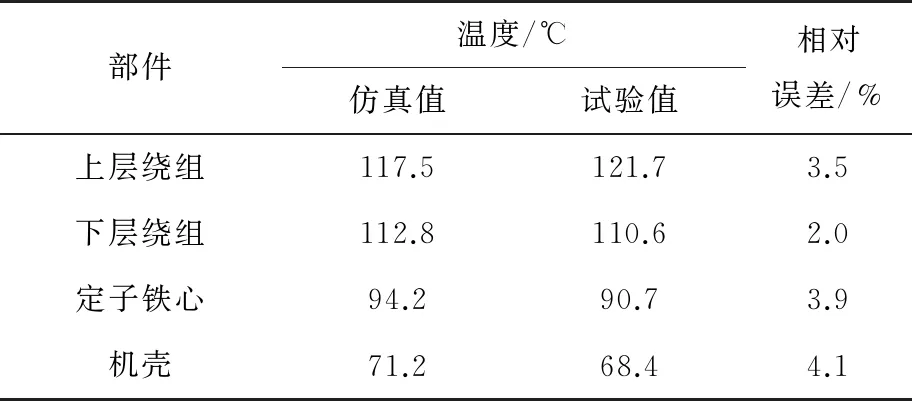

對電機工作在額定運行條件(S1工作制)下進行溫升試驗,每隔15 min記錄繞組、定子鐵心、機殼、進風口、出風口溫度,并記錄環境溫度。當30 min內各部分溫差小于1 K時,認為電機的溫升達到穩定狀態,同時測定此時相態熱電阻為0.893 Ω。

試驗測試結果如表4所示,環境溫度為26.8 ℃,進風口溫度為28.2 ℃,出風口溫度為39.4 ℃。通過與仿真結果對比可知,此計算結果基本正確。

表4 溫升試驗數據

5 結 語

本文針對7.5 kW IPMSM設計了一種軸向通風冷卻結構,并對電機進行了流體場和溫度場分析,得出以下結論:

(1) 轉子風刺提高了繞組的散熱能力,且使下層繞組溫度降低更加明顯,與無風刺相比,上層和下層繞組溫升分別降低了4.6、9.9 K,繞組溫度呈前端高后端低趨勢。而無風刺時,上下層繞組溫度分布大體相同且呈兩端高、中間低趨勢。

(2) 轉子通風孔內空氣流速較高,其附近轉子溫升較低。腰形孔中空氣流量比例最大,圓形孔次之。改變進風口數為12個時,機殼通風槽內空氣流量增加,改善了定子的散熱條件,使其溫度降低最多為6.7 K。

(3) 通過對樣機的溫升試驗,驗證了此冷卻結構的有效性,對軸向風冷電機的冷卻系統設計具有一定的參考意義。