鐵/鎳基奧氏體多晶合金晶界彎曲研究進展

趙 霞,王 旻,郝憲朝,查向東,高 明,馬穎澈,劉 奎

1) 中國科學院金屬研究所核用材料與安全評價重點實驗室,沈陽 110016 2) 中國科學技術大學材料科學與工程學院,合肥 230026 3) 中國科學院金屬研究所師昌緒先進材料創新中心,沈陽 110016

晶界是金屬材料中典型的面缺陷,合金的諸多失效行為均與晶界有關.尤其在高溫狀態下,晶界強度下降成為合金承載失效的薄弱環節,因此如何通過調控晶界來改善合金性能一直受到國內外研究人員的重視.彎曲晶界是平直晶界在特定的工藝條件下發生彎曲形成的一種特殊形狀的晶界,通常用平均波長和平均振幅來表征彎曲晶界的幾何特征[1].改變晶界形狀,使傳統的平直晶界變為彎曲晶界,是強化晶界、提高合金性能的重要手段之一.國外從20 世紀50 年代末期開始研究彎曲晶界現象,并應用在航空發動機渦輪葉片等關鍵部件上[2],國內自1974 年開始研究鐵/鎳基奧氏體合金中的彎曲晶界,試圖澄清彎曲晶界的形成條件、機理及其對合金性能的影響作用.

適宜的熱處理工藝是獲得彎曲晶界的重要手段,現已發現合金固溶處理后直接進行緩冷熱處理或等溫熱處理是獲得彎曲晶界最為簡單易行的兩種方法.但由于合金體系的復雜性,不同合金獲得彎曲晶界的具體方法各不相同.目前,尚有很多合金缺乏獲得彎曲晶界的定量熱處理工藝參數.即使部分合金通過緩冷或等溫熱處理工藝獲得了彎曲晶界,也沒有系統的研究固溶溫度、固溶時間、冷卻速率、時效溫度及時效時間等熱處理參數對彎曲晶界形態特征的影響,缺乏彎曲晶界形成的動力學數據,這限制了彎曲晶界形態的有效、準確調控.

有關彎曲晶界形成機制的討論主要集中在晶界與第二相(如晶界碳化物和γ′相等)之間的相互作用.部分學者認為,彎曲晶界的形成與晶界上γ′相的取向性生長有關[3?7],并指出γ′相的析出形態、尺寸和數量會影響晶界彎曲的形成[3,8?10];也有學者發現,晶界碳化物是誘發彎曲晶界形成的主要原因[3,11?12],Hong 等則提出晶界上C、Cr 原子的偏聚可造成晶界彎曲[13].可見,彎曲晶界的形成機理目前尚無統一定論,合金體系的復雜性也使彎曲晶界形成機制的研究變得更加困難.另外,在大多數合金中彎曲晶界的形成幾乎與晶界第二相的析出同時發生,這就很難將彎曲晶界與析出相很好地分離開研究,因此關于彎曲晶界與晶界第二相形成的先后順序,以及這兩者之間究竟是如何相互影響的,至今仍存在爭議.

采用適當的熱處理工藝獲得彎曲晶界,可以有效抑制合金失效過程中的孔洞萌生并阻礙裂紋擴展.現已發現,彎曲晶界在提高合金持久、蠕變壽命和高溫塑性方面表現最為優異,對合金的耐蝕性能和焊接性能也具有良好作用,但對瞬時拉伸強度和疲勞性能影響不明顯.需要關注的是,通過緩冷獲得彎曲晶界的同時,常會出現尺寸粗大的析出相分布于晶界,同時晶內組織過度粗化,導致合金性能降低.因此,如何合理調控熱處理工藝,使彎曲晶界、晶界析出相和晶內組織良好匹配,是有效提高材料性能的關鍵與難點,目前這方面的相關報道較少,還需要進行更深入的實驗研究,這將對實際生產具有重要指導意義.

本文旨在對國內外關于彎曲晶界的研究進展與結果進行總結,探討彎曲晶界的形成條件、形成機制以及彎曲晶界對合金性能的影響,同時也提出了現階段彎曲晶界研究存在的問題與難點,為鐵/鎳基奧氏體合金彎曲晶界的進一步優化和以后的工程化應用提供一些設計和研究思路.

1 彎曲晶界的形成條件

奧氏體鋼或合金獲得彎曲晶界的方法主要有控冷熱處理、回溶熱處理、等溫熱處理、機械熱處理和合金化等,彎曲晶界如圖1 所示[1].由于不同材料的成分、析出相、使用條件、性能指標等因素各不相同,獲得彎曲晶界所采用的方法也不同.

圖1 彎曲晶界示意圖[1]Fig.1 Schematic of the wavelength and amplitude of a serrated grain boundary[1]

1.1 控冷熱處理

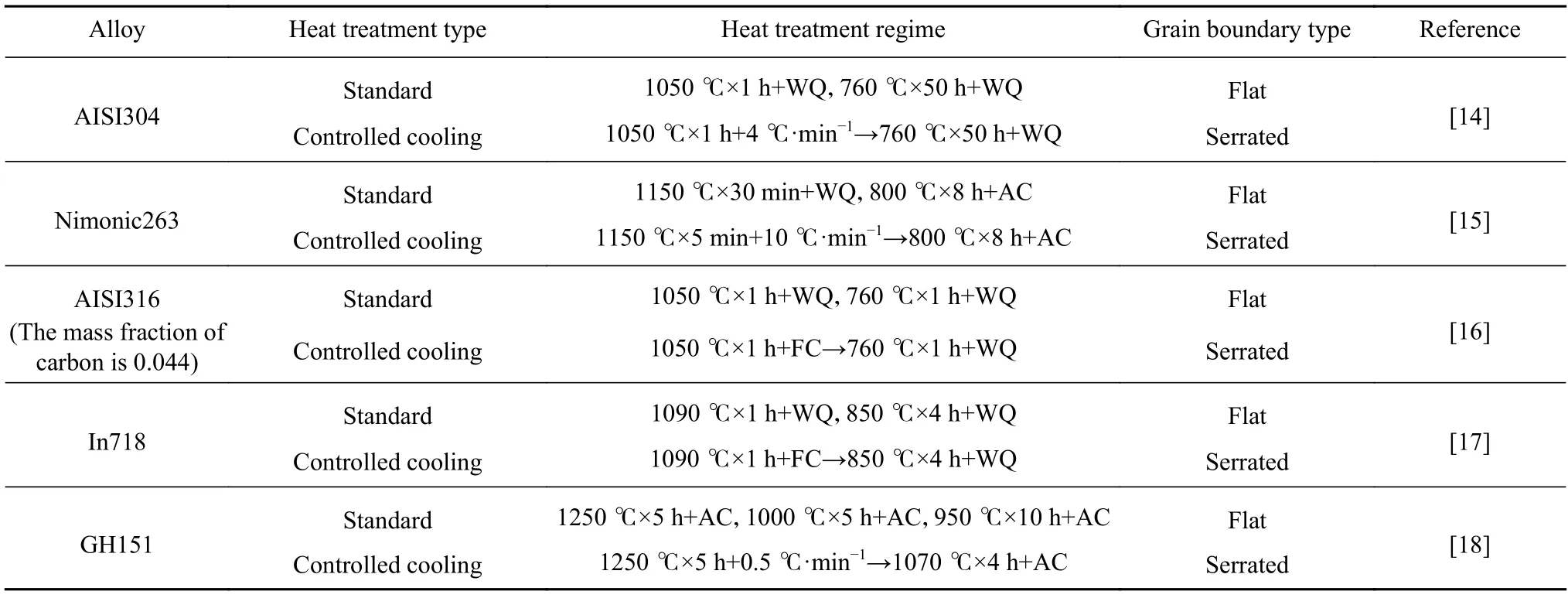

控冷熱處理是獲得彎曲晶界最有效、應用最廣泛的一種特殊熱處理制度.該方法是將合金固溶一定時間后直接以規定冷速冷卻至某一溫度水冷或冷卻至某一溫度進行時效熱處理,如表1 所示.在合金冷卻前為了充分溶解晶界析出相、促進彎曲晶界形成,控冷熱處理的固溶階段一般溫度較高或時間較長.表2 表明,當固溶溫度較低時,合金晶界為平直形態;隨著固溶溫度的升高,彎曲晶界逐漸形成,且溫度越高,彎曲晶界的波長越長,但這對振幅影響不明顯.冷速是控冷熱處理的關鍵,采用不同冷速會造成組織上的明顯差異,對晶界的彎曲程度產生不同的影響.文獻[12]的研究表明,冷速越快,彎曲晶界的振幅和波長越小,而文獻[3]則發現,提高冷速會增大波長、降低振幅,如表3 所示.表4 是控冷后直接進行等溫時效處理對彎曲晶界的影響,合金控冷至適當溫度等溫處理能夠在一定程度上提高晶界的彎曲程度,但是等溫處理的溫度不宜太高.可見,目前雖然能夠通過控冷方法獲得彎曲晶界,但仍缺乏彎曲晶界形成的動力學數據,也沒有系統地研究固溶溫度、固溶時間、冷卻速率、時效溫度及時效時間等熱處理參數對彎曲晶界形成的影響規律及作用機制,這限制了彎曲晶界形態的有效、準確調控.

表1 標準熱處理和控冷熱處理對晶界彎曲的影響Table 1 Effects of standard and controlled-cooling heat treatments on the serration of grain boundary

表2 固溶制度對晶界彎曲的影響Table 2 Effect of solution heat treatment on the serration of grain boundary

表3 冷速對晶界彎曲的影響Table 3 Effect of cooling rate on the serration of grain boundary

表4 控冷后直接等溫時效處理對晶界彎曲的影響Table 4 Effect of direct isothermal aging treatment on the serration of grain boundary

值得注意的是,控冷工藝雖然能夠形成彎曲晶界提高合金晶界強度、改善合金高溫塑性,但緩慢的冷速往往會導致合金第二相尺寸嚴重粗化,弱化晶內組織,反而降低材料強度,使彎曲晶界的應用受到限制.為了克服緩冷工藝的缺點,有學者提出了回溶熱處理制度,即在控冷熱處理之后,再進行一次固溶水冷或固溶+時效熱處理[2],目的是想在保留彎曲晶界的同時,使晶內粗大的析出相大部分回溶到基體中或以細小彌散的方式重新析出,獲得晶界與晶內強度的良好配合,以改善合金的綜合性能.但是,目前關于回溶熱處理的研究較少,回溶處理后彎曲晶界是否能夠完全保留,不同合金是否能夠獲得較好的晶界和晶內組織,以及是否能夠有效提高合金的綜合力學性能,這些問題尚無相關報道,還有待進一步研究.

1.2 等溫熱處理

有的合金直接采用傳統的等溫時效熱處理就能獲得彎曲晶界,但這對時效溫度的選取要求較為嚴格.如在AISI316 合金中,時效溫度在650~850 ℃之間可以獲得彎曲晶界,而當溫度為550 ℃或900~950 ℃時則為平直晶界[20?22].采用等溫時效就可以直接獲得彎曲晶界的合金,因組織形態控制良好,合金綜合性能較好.但是根據文獻調研,只有少數合金可以僅通過等溫時效獲得彎曲晶界,該方法的應用受到限制.

葉銳曾和陳國良[2],以及葛占英等[18]曾提出過一種特殊的等溫熱處理方法獲得彎曲晶界:合金固溶一定時間后,空冷到某一溫度保溫,再冷卻到室溫.該方法在很多合金中獲得了彎曲晶界,如表5 所示.

表5 標準熱處理和等溫熱處理對晶界彎曲的影響Table 5 Effects of standard and isothermal heat treatments on the serration of grain boundary

1.3 機械熱處理和合金化

少數合金在機械變形與熱處理的共同作用下能夠形成彎曲晶界.例如,在Ni?20Cr 二元合金中[19],1200 ℃×5 min+5 ℃·min?1→800 ℃+WQ 的控冷熱處理制度并不能獲得彎曲晶界,而將該制度控冷過程中同時增加5%的壓縮變形則可成功獲得彎曲晶界,如圖2 所示.此外,添加合金元素有時也可誘發彎曲晶界[26].文獻指出[2],在鎳基鑄造高溫合金中,添加Hf 能使γ′相由立方體變為柱狀,誘發彎曲晶界形成.

圖2 Ni-20Cr 合金熱處理示意圖與對應的晶界SEM 形貌.(a)控冷熱處理示意圖;(b)控冷熱處理的晶界形貌;(c)控冷熱處理同時進行5%應變壓縮示意圖;(d)控冷熱處理同時進行5%應變壓縮的晶界形貌[19]Fig.2 Heat treatment regime and grain boundary SEM morphology of Ni-20Cr alloy:(a) schematic of controlled cooling heat treatment;(b) grain boundary morphology of the sample controlled cooled;(c) schematic of controlled cooling with a 5% compressive strain hold at the same time;(d) grain boundary morphology of the sample controlled cooled and 5% compressed [19]

2 彎曲晶界形成機制討論

對于不同合金中彎曲晶界的成因,核心問題是討論晶界遷移的原因,即晶界遷移的驅動力.針對這一問題,學者們主要圍繞碳化物誘發晶界遷移和γ′相誘發晶界遷移兩種方式進行討論.碳化物誘發彎曲晶界一般發生在碳化物強化的奧氏體耐熱鋼、低合金化和中合金化鎳基變形合金、碳化物溶解溫度高于γ′相和只有碳化物析出的合金中,而γ′相誘發彎曲晶界常發生在高合金化、高γ′含量和γ′相溶解溫度高于碳化物的鎳基合金中.一般碳化物誘發彎曲晶界的冷速通常比γ′誘發彎曲晶界的要快[18,27].

2.1 碳化物誘發彎曲晶界

2.1.1 彎曲晶界與碳化物析出特征

彎曲晶界形成過程中,會伴隨碳化物在晶界析出,根據合金成分的不同,將常見的分布在彎曲晶界上的碳化物分為M23C6型、M7C3型和M6C 型碳化物.一般來說,平直晶界上的碳化物一般呈顆粒狀或三角形,沿晶界連續或半連續分布,這些碳化物析出數量多,尺寸小、約為幾百納米.而在彎曲晶界中,碳化物呈不連續分布,形貌主要呈長棒狀、片狀、小平面狀或沿彎折晶界拐點長大的彎曲狀等,碳化物析出量較平直晶界少,尺寸較大,一般為幾微米,甚至是十幾微米.例如,在600 合金彎曲晶界上的碳化物為M7C3型碳化物,形貌為長棒狀和小平面狀,平均長度約為7 μm,沿彎曲晶界不連續分布,而平直晶界上的碳化物為顆粒狀,平均尺寸約為600 nm,析出數量較彎曲晶界明顯增多,如圖3 所示[12].Tang 等[12]認為,600 合金在較低溫度固溶并緩冷無法獲得彎曲晶界,是因為當低溫固溶時晶內碳化物未完全溶解,使晶界可用C 原子減少,致使隨后緩冷過程碳化物析出數量顯著降低,且碳化物優先析出在三叉晶界處,而大角度晶界上的碳化物數量少,距離遠,所以彎曲晶界未能形成或彎曲現象不明顯.Lim 等[28]的研究顯示,在690 合金中,細小的顆粒狀M23C6型碳化物密集地分布在平直晶界上,而沿彎曲晶界析出粗大的平面狀碳化物,如圖4 所示.Hong 和Nam[21]在研究AISI 316 不銹鋼中的彎曲晶界現象時發現,彎曲晶界上的M23C6型碳化物密度低,呈小平面狀,而平直晶界上的M23C6型碳化物密度高,形貌近似三角形.徐志超等[25]指出,10Cr?15Co?Ni合金彎曲晶界上伴隨著棒狀M6C 型碳化物析出,且碳化物形核數量少,尺寸大.需要說明的是,葛占英等[18]和葉銳曾等[27]研究發現,含Nb 的高合金化GH151 合金晶界分布著大量NbC,NbC 的形成顯著降低了M6C 的析出量,而NbC 顆粒對晶界遷移的釘扎作用,使控冷和等溫時效處理都很難形成彎曲晶界.

圖3 600 合金熱處理制度示意圖與對應的晶界SEM 形貌.(a)緩冷熱處理制度;(b)分步時效熱處理制度;(c)緩冷熱處理后的彎曲晶界;(d)等溫時效熱處理后的平直晶界[12]Fig.3 Heat treatment regime and grain boundary SEM morphology of Alloy 600:(a) schematic of slow cooling heat treatment;(b) schematic of step aging heat-treatment;(c) grain boundary morphology of the sample slowly cooled;(d) grain boundary morphology of the sample step aged[12]

圖4 690 合金不同熱處理制度條件下的晶界和碳化物SEM 形貌.(a)1080 ℃保溫10 min 水淬后720 ℃保溫10 h;(b)1080 ℃保溫10 min 后以0.5 ℃·min?1 控冷[28]Fig.4 SEM morphology of grain boundary and carbide in Alloy 690:(a) solution annealed at 1080 ℃ for 10 min before water quenching and aged at 720 ℃ for 10 h;(b) solution annealed at 1080 ℃ for 10 min and cooling at 0.5 ℃·min?1[28]

關于彎曲晶界與碳化物的形成順序,不同學者持不同觀點.徐志超等[25]和葉銳曾等[27]在觀察10Cr?15Co?Ni 合金等溫處理過程平直晶界向彎曲晶界轉變時指出,一旦M6C 型碳化物在晶界析出,該處晶界就隨之遷移并形成彎曲晶界,并認為雖然M6C 型碳化物可能首先在晶界處形核,但碳化物長大過程幾乎與晶界遷移同步發生.Kim 等[16]以及Hong 和Nam[21]則認為,合金控冷或等溫時效過程先形成彎曲晶界,后析出碳化物,在研究AISI 316 不銹鋼等溫時效處理時發現,彎曲晶界優先于M23C6型碳化物析出(圖5)[21],并指出彎曲晶界的形成主要是受碳含量影響.在研究Ni?(10~30)Cr?0.1C(Cr 的質量分數為10%~30%)三元合金[1]和Nimonic263 合金[15]緩冷時發現,彎曲晶界形成初期,晶界并沒有碳化物析出.

圖5 AISI 316 不銹鋼時效處理初期未形成碳化物時的彎曲晶界SEM 形貌[21]Fig.5 SEM micrograph of the serrated grain boundary in AISI 316 stainless steel at the initial stage of aging prior to precipitation[21]

2.1.2 碳化物誘發彎曲晶界機制

(1)碳化物取向生長誘發彎曲晶界.

山崎道夫[29]在研究碳化物強化奧氏體耐熱鋼彎晶形成過程時發現,碳化物在晶界處沿特定方向取向生長,并引發彎曲晶界,如圖6 所示.其研究指出,由于bb′段比aa′段距離短,為減少界面能,aa′段晶界轉向bb′位置,形成彎曲晶界.該工作雖然從能量角度提出了晶界遷移的驅動力模型,但卻僅強調了碳化物與基體的位向關系,而碳化物誘發彎曲晶界還與其他因素有關.

圖6 碳化物取向生長誘發彎曲晶界示意圖(固溶處理形成平直晶界aa′,碳化物析出后形成彎曲晶界bb′)[29]Fig.6 Model for serrated grain boundary formation based on carbide precipitation (Flat grain boundary aa′ formed by solution treatment and serrated grain boundary bb′ formed after carbide precipitation)[29]

(2)碳化物與基體共格關系不同誘發彎曲晶界.

部分學者認為,碳化物誘發彎曲晶界遷移的驅動力還跟晶界碳化物與兩側晶粒的共格關系不同有關.例如,在600 合金彎曲晶界中,M7C3型碳化物與晶界一側晶粒共格,另一側晶粒非共格,而該合金平直晶界中的M7C3型碳化物與兩側基體均保持非共格關系[12];在AISI304 不銹鋼彎曲晶界中,一部分碳化物與一側晶粒共格,另一部分碳化物卻與另一側晶粒共格,而平直晶界中的碳化物均與同一側晶粒具有共格關系,與另一側晶粒非共格[14].晶界碳化物與兩側晶粒取向關系不同而誘發的彎曲晶界現象被解釋為:在不同合金中,晶界兩側的晶面指數一般不同,晶界碳化物析出時,由于高指數晶面具有較高的界面能,碳化物大多會在該側形核,并與之形成共格取向關系,而與低指數晶面一側的晶粒非共格[2,30?31].碳化物形核后,共格相界面較為穩定,能量較低,穩定性較好,而非共格相界面能量較高,具有比較高的可動性,導致碳化物易向該側晶粒內長大,界面隨析出相的長大而向前遷移,最終使晶界凸向非共格晶粒一側,形成彎曲晶界.該理論成立的前提是認為晶界先析出碳化物,隨后晶界發生彎曲,且碳化物析出尺寸較大(數微米以上),所以該理論常用于緩冷熱處理工藝中.需要指出,這種因共格關系不同誘發彎曲晶界機制不僅適用于碳化物,同時也適用于由晶界γ′相誘發彎曲晶界的情況,后文會詳細介紹.

2.2 元素對彎曲晶界的作用

Hong 等認為,合金會優先形成彎曲晶界,隨后析出碳化物,因此彎曲晶界的形成與碳化物無關,而與晶界附近的C 或Cr 元素含量相關.Lee 等[19]對Ni?20Cr 二元合金的研究表明,5%的壓縮變形可以誘發彎曲晶界,其實質是因為壓縮變形使晶界處位錯密度增加,而位錯促使Cr 元素在晶界富集,并認為Cr 元素的晶界偏析是引發彎曲晶界的主要因素,并同時將Ni?20Cr 二元合金進行高溫固溶處理,使晶界富Cr,同樣獲得了彎曲晶界,如圖7所示[19].Latief 等[1]在Ni?(10~30)Cr?0.1C 三元合金中發現,Cr 的不連續偏析導致晶界附近晶格畸變,進而誘發彎曲晶界,提高Cr 含量,增加晶格畸變能,彎曲晶界的振幅增大.而在對AISI316 不銹鋼彎晶研究顯示,提高碳含量或進行滲碳處理后會出現彎曲晶界[16],認為彎曲晶界可能與C 元素在晶界處的晶格擴散激活能有關[22],并指出晶界彎向低指數界面,形成低自由能的新界面,是為了降低系統的總自由能[15,20].

圖7 采用三維原子探針觀察Ni?20Cr 二元合金中彎曲晶界處的元素分布.(a)取樣位置;(b)柱狀樣品中的彎曲晶界;(c)元素分析區域;(d)Ni 原子濃度分布;(e)Cr 原子濃度分布;(f)Ni+Cr 原子濃度分布;(g)Ni 和Cr 原子的濃度曲線[19]Fig.7 APT elemental distribution at the serrated grain boundary in Ni-20Cr binary alloy:(a) sampling position;(b) the serrated grain boundary in cylindrical sample;(c) elemental analyzing area;(d) concentration distribution of Ni atoms;(e) concentration distribution of Cr atoms;(f) concentration distribution of Ni+Cr atoms;(g) concentration curve of Ni and Cr atoms[19]

2.3 γ′誘發彎曲晶界

2.3.1 彎曲晶界與γ′析出特征

仲增墉等[32]對A 合金(Ni?15Co?10Cr?5.5Mo?5.5W?4.2Al?2.4Ti?0.05C)和B 合金(Ni?15Co?15Cr?3.7Mo?4.9Al?3.9Ti?0.15C)兩種成分的高γ′(體積分數為45%~50%)鎳基變形合金進行控冷實驗,結果發現γ′相是誘發彎曲晶界的主要原因.該研究顯示,兩種合金控冷試樣的彎曲晶界上均析出大量粗大的塊狀γ′相,如圖8 所示.研究人員同時對兩種合金控冷過程的晶界碳化物進行了詳細觀察,發現A 和B 合金晶界碳化物分別為M6C 和M23C6.A 合金中M6C 型碳化物起始析出溫度高于γ′相,可以使晶界發生局部彎曲,但由M6C 型碳化物引發的彎曲晶界數量較少.而B 合金中M23C6碳化物形成溫度低,緩冷過程中不會析出,對彎曲晶界不產生影響.譚菊芬等[23]對GH220 合金緩冷彎曲晶界的研究也發現,合金緩冷時γ′相在晶界形成,引發彎曲晶界.

圖8 A 合金的(a)彎曲晶界和(b)晶界γ′相組織形貌,以及B 合金的(c)彎曲晶界和(d)晶界γ′相組織形貌[32]Fig.8 Microstructural observations on the (a) serrated grain boundaries and (b) the γ′ phase in Alloy A cooled at 7 °C·min?1,and on the (c) serrated grain boundaries and (d) the γ′ phase in Alloy B cooled at 1 °C·min?1[32]

2.3.2 γ′誘發彎曲晶界機制

固溶+空冷的標準熱處理工藝,冷速快且過冷度大,合金中一般形成彌散細小的γ′相,晶界平直.緩冷時,固溶體過飽和度小,γ′相形成的驅動力不足,此時γ′相優先在晶界處形核,并與一側晶粒具有共格關系,而與另一側晶粒非共格.楊萬鵬等[3]在研究鎳基粉末高溫合金FGH98I 中γ′相誘發彎曲晶界時發現,固溶冷卻速率不同,晶界上析出γ′相的形態、尺寸和數量不同,這對彎曲晶界的形狀有顯著影響.他們根據γ′相在晶界的不同析出形態,提出了γ′相誘發晶界彎曲的4 種模式.

一是γ′相長大誘發彎曲晶界模式,該模式是由于非共格相界面的能量高,晶界γ′相向非共格一側長大的速度比向共格一側的快,溶質原子流使γ′相向垂直晶界的方向長大,推動晶界移動,形成彎曲晶界,如圖9(a)~(b)所示.

二是γ′相不穩定生長引發的彎曲晶界模式,在緩冷條件下,晶界處溶質元素的不均勻分布有時會導致γ′相發生界面失穩,形成樹枝狀形貌,見圖9(c),這種特殊形貌的γ′相會朝晶界面方向取向生長,引發彎曲晶界,如圖9(d)所示.

三是晶界γ′相移動誘發彎曲晶界模式,當彎曲晶界的振幅明顯大于析出相尺寸時(圖9(e)),彎曲晶界的形成就不只是γ′相長大所致,還與晶界γ′相的移動有關.Koul 和Gessinger[4],以及Koul 和Thamburaj[33]指出,γ′/γ 相界面為共格界面,γ′/晶界界面為非共格界面,兩種界面間的凈應變能差會提供一個驅動力使γ′相向晶界方向移動,推動晶界發生彎曲,如圖9(f)所示.此理論要求γ′相尺寸要達到一個最小臨界值r才能發生移動,公式如下:

其中,γst是由錯配位錯引起的畸變導致的界面能,J.m?2;δ為析出相與基體間的錯配度,%;μ為基體剪切模量,Pa.

四是小尺寸γ′相析出密度不同誘發的彎曲晶界,晶界兩側γ′相密度不同時會產生不同程度的共格應變,使晶界兩側產生不規則的點陣畸變,導致晶界處某一部分處于被壓或被拉狀態,為釋放這種不平衡的應變能,晶界附近會產生一定的驅動力,觸發彎曲晶界形成,這種模式引發的彎曲晶界振幅較小,如圖9(g)~(h)所示.

圖9 FGH98I 合金固溶處理后緩冷過程中的γ′相與彎曲晶界.(a)γ′相長大誘發晶界彎曲;(b)γ′相長大誘發晶界彎曲示意圖;(c)樹枝狀γ′相生長誘發晶界彎曲;(d)樹枝狀γ′相生長誘發晶界彎曲示意圖;(e)γ′相移動誘發晶界彎曲;(f)γ′相移動誘發晶界彎曲示意圖;(g)晶界兩側γ′相密度不同誘發的彎曲晶界;(h)晶界兩側γ′相密度不同誘發的彎曲晶界示意圖[3]Fig.9 γ′ phase and grain boundary serration in FGH98I alloy after solution annealing and slow cooling:(a) serration induced by γ′ phase growth;(b) schematic of the γ′ phase growth induced serration;(c) serration induced by dendritic γ′ phase formation;(d) schematic of the dendritic γ′ phase formation induced serration;(e) serration induced by γ′ phase movement;(f) schematic of the γ′ phase movement induced serration;(g) serration induced by particle density difference;(h) schematic of the particle density difference induced serration [3]

未析出γ′相的晶界段發生彎曲是因為γ′相和晶界相交的三叉結點處的3 個界面張力保持平衡,并滿足下式:

其中,σγ-γ′,coh為γ′相與共格邊基體間的界面張力,N·m?1;σg.b.為γ′相與晶界的界面張力,N·m?1;σγ-γ′,incoh為γ′相與非共格邊基體間的界面張力,N·m?1;α,β,ζ依次為γ′相與共格基體界面、γ′相與晶界和γ′相與非共格基體界面的界面角.由于σγ-γ′,coh比σg.b.和σγ-γ′,incoh小得多,sinα值也要小,因而α角需要向180°方向變大,原晶界發生遷移,形成彎曲晶界[2,32].

2.4 晶粒尺寸對彎曲晶界的作用

Jeong 等[20]在研究AISI316 不銹鋼等溫時效形成彎曲晶界過程中,從能量角度分析了晶粒尺寸對彎曲晶界的影響.研究認為,在880 ℃以上等溫時效,由于時效溫度較高,合金主要通過晶粒長大來降低系統自由能,且發現此時并無彎曲晶界形成.而650~870 ℃等溫時效,晶粒幾乎不再長大,合金通過發生晶界彎曲來降低自由能.因此,為了降低系統總的自由能,較小尺寸的晶粒更容易形成彎曲晶界.增大晶粒尺寸會增加小角度晶界比例,但仲增墉等[32]和Bhuyan 等[34]的研究均表明,小角度晶界上的析出相不會誘發彎曲晶界.

綜上可見,關于彎曲晶界的形成機理目前尚無統一定論,合金體系的復雜性也使彎曲晶界形成機制的研究變得更加困難.另外,在大多數合金中彎曲晶界的形成幾乎與晶界第二相的析出同時發生,這就很難將彎曲晶界與析出相很好地分離開研究,因此關于彎曲晶界與晶界第二相形成的先后順序,以及這兩者之間究竟是如何相互作用的,至今仍存在爭議.

3 彎曲晶界對力學性能的影響

3.1 彎曲晶界對蠕變性能的影響

3.1.1 彎曲晶界對蠕變壽命和蠕變塑性的影響

表6 為不同合金中平直晶界與彎曲晶界對蠕變性能的影響,可見彎曲晶界能夠顯著提高材料的蠕變壽命和蠕變塑性.通常彎曲晶界是通過高溫保溫并直接緩冷的工藝獲得,而緩冷過程常使合金組織粗化,降低蠕變斷裂強度.因此,合理調控熱處理工藝,使彎曲晶界、晶界析出相和晶內組織良好匹配,是有效提高材料綜合性能的關鍵,這方面工作還有待進一步完善.

表6 不同合金中平直晶界與彎曲晶界對蠕變性能的影響Table 6 Effects of flat and serrated grain boundaries on the creep properties of different alloys

3.1.2 彎曲晶界提高蠕變性能的機制討論

彎曲晶界提高蠕變壽命和蠕變塑性,主要原因在于彎曲晶界能夠抑制晶界滑動,阻礙孔洞的生長和連接,進而延緩裂紋萌生與擴展[42?43].彎曲晶界對孔洞和裂紋的抑制作用,一般只發生在沿晶開裂的蠕變過程,而對穿晶開裂無明顯影響.Tang 等[41]在研究In600 合金的蠕變性能時證實,In600 合金的高溫低應力蠕變為沿晶斷裂,彎曲晶界能夠顯著提高其蠕變壽命,而該合金的低溫高應力蠕變為穿晶斷裂,彎曲晶界對穿晶斷裂的蠕變壽命則無明顯改善.

(1)彎曲晶界的影響.

蠕變過程會產生洞型和楔型兩種類型裂紋,洞型裂紋顧名思義就是孔洞連接形成的裂紋,而楔型裂紋一般是在三叉晶界處生成.楔形裂紋擴展速率較快,一旦生成將嚴重惡化材料的抗蠕變斷裂性能.葉銳曾等[35]在研究彎曲晶界對10Cr?15Co?Ni 合金蠕變性能的影響時發現,平直晶界孔洞形成以后,在外力作用下容易沿晶界向前發展,并在三叉晶界處形成楔形裂紋,而彎曲晶界上的孔洞則難以連接,曲折的鋸齒形晶界對它們起了阻礙作用.當孔洞長大到一定尺寸,前端的彎曲晶界不能繼續阻擋其發展時,這些孔洞便連接成小裂紋,即形成洞型裂紋,洞型裂紋的進一步擴展仍然受到彎曲晶界的抑制作用.

文獻[2]與[36]中提出了彎晶強化及孔洞向裂紋發展的規律,并借用了由Griffith 公式演變來的Stroh 公式,解釋了彎曲晶界抑制楔型裂紋萌生的主要原因.Stroh 公式如下:

其中,σs為在三叉結點上產生楔型裂紋所需的臨界切應力,N·m?2.當晶界上所受的切應力滿足上式,孔洞就發展成為楔型裂紋.γ為新斷面表面能,J·m?2;G為切變模量,Pa;L為產生滑移的邊界長度,m.對于平直晶界,兩個三叉晶界間的距離為L,而彎曲晶界中L縮短為彎曲晶界上兩個相鄰拐點間的距離(圖10).顯然,彎曲晶界能夠顯著抑制楔型裂紋的萌生.

圖10 晶界中邊界長度示意圖.(a)平直晶界;(b)彎曲晶界[2]Fig.10 Schematic of boundary lengths for:(a) flat and (b) serrated grain boundaries [2]

彎曲晶界對蠕變裂紋擴展的抑制作用與彎曲度(振幅/波長)有關.研究表明,晶界滑動是蠕變過程中孔洞形成的主要控制因素,彎曲晶界可有效抑制晶界滑動,且彎曲度越高,晶界滑動速率越慢[38].Raj 和Ashby[44]提出正弦波形彎曲晶界的晶界滑動速率V(m.s?1)為:

其中,τ為外加切應力,N·m?2;Q為原子體積,m3;K為波爾茨曼常數,J·K?1;T為絕對溫度,K;ω為晶界厚度,m;Dg.b.為晶界擴散系數,m2·s?1;DL為體擴散系數,m2·s?1;λ為彎曲晶界的波長,m;h為彎曲晶界的振幅,m.可見,h對V的影響較大,即振幅越大,晶界滑動速率越慢.該公式也證明了彎曲晶界比平直晶界的滑動速率更慢.

彎曲晶界對蠕變裂紋的抑制作用是否有效還與裂紋長度有關.Tanaka 等[40]研究發現,21Cr?4Ni?9Mn 鋼在700 ℃蠕變過程中,彎曲晶界有效抑制了長度小于400 μm 的裂紋擴展,并且裂紋越長,彎曲晶界的抑制作用越弱.另外,Tanaka 等[40]的研究還發現,蠕變過程中彎曲晶界使裂紋發生偏轉并繞行擴展以緩解晶界裂紋的應力集中,有效降低裂紋的生長速率.

(2)碳化物和γ′相的影響.

在大多數彎晶強化合金中,彎曲晶界通常伴隨尺寸粗大的碳化物沿晶析出.彎曲晶界是低能晶界,蠕變過程中位錯與碳化物的交互作用使晶界作為位錯源開動會變的更加困難.變形過程中碳化物的遷移會被局限在晶界微小彎曲段內,粗大的碳化物形狀變為點鏈狀,使碳化物遷移速率減慢.此外,新生微裂紋也會被彎曲晶界所間隔,抑制二次裂紋形成,減緩裂紋擴展速率.因此,晶界碳化物與彎曲晶界能夠共同抑制晶界滑動,使孔洞萌生困難,有效阻礙裂紋擴展[37?38].

張亞平等[37]在研究GH49 合金蠕變性能時發現,平直晶界試樣的晶內蠕變主要是位錯攀移越過γ′相所引起,晶界運動受控于晶界滑動.而彎曲晶界的晶內位錯不僅攀移越過γ′相,而且可切割γ′相運動,晶界運動受控于晶界滑動與彎曲段內的“回復”移動,提高了晶內蠕變速率而降低了晶界滑動速率,有效地阻止了裂紋擴展,從而提高了蠕變壽命及斷裂塑性.

(3)晶界與晶內基體組織的變形協調作用.

蠕變變形時,合金的晶界和晶內的基體組織均參與變形,且相互影響、相互協調.若晶界為平直狀態,在晶粒被拉長的過程中,平直晶界本應該大幅滑動,但這與晶內基體組織較少的塑性變形并不匹配,將導致晶界上新增界面的形成,致使晶界孔洞萌生、連接.而對于彎曲晶界,晶粒的拉長可由晶界平直化來實現,無需引入新界面[38].向朝進[36]認為彎曲晶界能夠阻礙孔洞形成,這是因為彎曲晶界凸凹不平,晶界彼此間滑移困難,迫使強度較高的晶內基體組織參與變形,從而導致晶界上應力松馳,推遲孔洞的形成.總之,彎曲晶界變形與晶內基體組織變形具有更好的匹配關系,可延長合金的蠕變壽命和蠕變塑性.

3.2 彎曲晶界對疲勞性能的影響

疲勞斷裂大多是穿晶斷裂,主要取決于合金晶內的組織結構狀態,受晶界形態影響較小.例如,在AISI304 合金中,彎曲晶界和平直晶界對由穿晶引發斷裂的600 ℃連續低周疲勞性能無明顯影響[14].也有部分合金,在低周疲勞斷裂的中后期會出現穿晶和沿晶斷裂的混合斷裂,而此時在沿晶斷裂區域,彎曲晶界便可發揮一定的阻礙裂紋擴展作用.例如,彎曲晶界可提高GH220 合金850 ℃和900 ℃的低周疲勞極限強度約30 MPa[45].

彎曲晶界提高合金疲勞性能的主要原因是,在沿晶斷裂區域,彎曲晶界能夠阻礙位錯運動,降低裂紋擴展速率[46].另外,伴隨彎曲晶界析出的大尺寸晶界碳化物,也能有效地釘軋位錯,抑制晶界滑移和位錯擴展.

3.3 彎曲晶界對瞬時拉伸性能的影響

彎曲晶界可改善合金高溫瞬時拉伸塑性,而不影響高溫強度.表7 為GH220 合金彎曲晶界和平直晶界在950 ℃下的拉伸性能比較,可見,彎曲晶界可使延伸率提高50.7%,斷面收縮率提高28.9%[2].彎曲晶界對室溫和中溫瞬時拉伸性能則無明顯影響,如表8 中AISI304 不銹鋼的600 ℃拉伸數據所示,彎曲晶界和平直晶界對該合金在600 ℃條件下拉伸強度和塑性影響不大[14].

表7 GH220 合金彎曲晶界與平直晶界在950 ℃條件下的拉伸性能[2]Table 7 Tensile properties of GH220 alloys with flat and serrated grain boundaries at 950 °C [2]

表8 AISI304 不銹鋼的彎曲晶界與平直晶界在600 ℃條件下的拉伸性能[14]Table 8 Tensile properties of AISI304 steel with flat and serrated grain boundaries at 600 °C [14]

一般來說,在高溫拉伸時晶界是材料的主要薄弱環節,合金失效方式多為沿晶斷裂,材料高溫拉伸性能與晶界數量成反比,提高晶界強度可顯著改善合金的高溫力學性能.彎曲晶界因具有特殊的彎折形態,能夠有效阻礙失效過程中孔洞的連接并抑制裂紋擴展,進而提高合金的高溫塑性.然而,進行室溫和中溫拉伸時,材料拉伸性能主要受晶內組織影響,材料強度與晶粒尺寸成反比,細晶強化作用顯著[47?50].此時晶界形態對材料性能影響作用較弱,因此彎曲晶界不能有效改善材料的室溫和中溫拉伸性能.

3.4 彎曲晶界對熱腐蝕和應力腐蝕性能的影響

Yoshiba 和Miyagawa[51]在Inconel751 合金的800 ℃熱腐蝕蠕變試驗中發現,與在大氣中進行100 h 蠕變相比,彎曲晶界可有效抑制腐蝕環境中蠕變強度的降低,而平直晶界在腐蝕環境中的蠕變強度則明顯惡化(表9)[2].彎曲晶界改善合金在熱腐蝕條件下的蠕變強度,是由于彎曲晶界和沿晶分布的粗大碳化物能有效地妨礙硫化物及氧化物的沿晶滲透.Bhuyan 等[34,52]將617 合金完全浸泡在三鹽混合溶液(含質量分數為75%的Na2SO4,質量分數為20%的NaCl 和質量分數為5%的V2O5)中,進行1000 ℃,24~48 h 的熱腐蝕測試,在保證晶粒尺寸和孿晶數量一致的前提下,評價彎曲晶界對高溫熱腐蝕性能的影響.結果發現,與平直晶界相比,彎曲晶界試樣表面的孔洞尺寸小、數量少,且貧Cr 區更小.這是由于彎曲晶界不僅阻礙了腐蝕性原子的沿晶向內滲透作用,同時還有效地抑制了晶界Cr 原子向外擴散,如圖11 所示.

表9 Inconel751 合金在大氣及熱腐蝕環境中的蠕變性能[2]Table 9 Creep properties of Inconel751 alloy in air and in a corrosive environment [2]

圖11 617 合金熱腐蝕元素滲透過程示意圖.(a)平直晶界;(b)彎曲晶界[52]Fig.11 Schematic highlighting the extent of percolation in:(a) flat grain boundary;(b) serrated grain boundary specimens of Alloy 617 during thermal corrosion[52]

彎曲晶界對提高合金的抗應力腐蝕性能同樣具有優異效果.Kim 等[53]的研究表明,彎曲晶界可顯著提高600 合金的抗應力腐蝕開裂性能.其研究認為,應力腐蝕裂紋優先在垂直于拉伸載荷軸的晶界處萌生和擴展,彎曲晶界中垂直于晶界的分解拉應力較平直晶界低,如圖12 所示.顯然,在應力腐蝕過程中,彎曲晶界不僅能阻礙腐蝕性原子和Cr 原子的沿晶擴散,而且能夠有效地緩解晶界上的應力集中,提高合金的抗應力腐蝕性能.

圖12 (a)平直晶界和(b)彎曲晶界拉應力的法向分應力[53]Fig.12 Normal stress components of the tensile stresses on (a) flat and (b) serrated grain boundaries[53]

3.5 彎曲晶界對焊接性能的影響

Hong 等[54]研究了彎曲晶界對變形鎳基高溫合金263 焊接熱影響區液化開裂行為的影響,發現彎曲晶界可以顯著改善合金的焊接液化開裂行為.該團隊研究表明,導致263 合金液化開裂的主要原因是低熔點元素B 的晶界偏聚,而與平直晶界相比,彎曲晶界能有效阻礙B 元素的晶界擴散,對B 原子的晶界偏析具有較高的抵抗能力,如圖13 所示.

圖13 263 合金平直晶界的(a)SEM 形貌和(b)B 元素分布,以及彎曲晶界的(c)SEM 形貌和(d)B 元素分布[54]Fig.13 SEM micrographs and corresponding IMS boron images for the (a?b) flat grain boundary sample,and the (c?d) serrated grain boundary sample[54]

綜上可見,在力學性能方面,彎曲晶界可以抑制合金失效過程中沿晶開裂時的晶界滑動,阻礙孔洞生長和連接,并延緩裂紋萌生與擴展,有效提高合金持久、蠕變壽命和高溫塑性,而對穿晶開裂的疲勞性能和瞬時拉伸強度無明顯作用.在耐蝕性能和焊接性能方面,彎曲晶界還能有效阻礙合金在服役環境中或焊接條件下有害元素沿晶滲透和有益元素沿晶溶出,從而改善合金的耐蝕性和焊接性.

4 總結與展望

在鐵/鎳基奧氏體合金中,彎曲晶界能有效強化晶界、提高合金性能.本文總結了國內外獲得彎曲晶界的方法,詳細介紹了控冷熱處理、等溫熱處理、機械熱處理和合金化等方法在不同合金中的應用.重點圍繞碳化物誘發晶界遷移和γ′誘發晶界遷移兩種方式,討論了彎曲晶界的形成原因和晶界遷移的驅動力.概括了彎曲晶界對材料的持久和蠕變性能、疲勞性能、瞬時拉伸性能、熱腐蝕和應力腐蝕性能、焊接熱影響區液化開裂行為的影響,并分別敘述了彎曲晶界提高材料各性能的內在機理.圍繞彎曲晶界形成條件、機制和對性能的作用,進一步提出針對彎曲晶界研究的發展方向如下:

(1)對于主要在高溫長時條件下使用的多晶合金,應進一步明確其可獲得彎曲晶界的定量熱處理工藝參數,并形成完整的晶界彎曲動力學曲線.闡明固溶溫度、固溶時間、冷卻速率、時效溫度以及時效時間等熱處理參數對彎曲晶界形態特征的作用機制,實現對晶界彎曲形態的有效調控.

(2)深入研究不同合金中彎曲晶界的形成機制,明確彎曲晶界與晶界析出相形成的先后順序,澄清這兩者之間的相互關聯以及各自對合金性能的影響機理.

(3)進一步優化熱處理工藝,改善彎曲晶界、晶界析出相以及晶內的組織結構狀態,提高材料綜合力學性能,拓展彎曲晶界的工程應用.