非光滑帶鋼在粗糙軋輥平整軋制過程中表面微觀形貌的轉印行為與演變規律

張勃洋,張煜東,李嘉琪,李 瑞,張清東

北京科技大學機械工程學院,北京 100083

表面微觀形貌是冷軋帶鋼最重要的表面質量指標之一,對諸如鍍錫板印鐵美觀性、高強鋼沖壓儲油性、汽車板表面噴涂鮮映性等微觀表面質量[1?2]有顯著影響.帶鋼表面微觀形貌通過軋制轉印原理制備,即在軋制/平整過程中,將軋輥表面微觀形貌(磨削及毛化制備初始形貌)通過界面軋制塑性變形轉印到帶鋼上而形成.平整作為影響冷軋帶鋼表面微觀形貌的最后一道工序,是決定成品帶鋼最終微觀表面質量的關鍵,但平整軋制過程帶鋼表面微觀形貌的軋制轉印控制存在諸多問題,如成品帶鋼表面粗糙度參數[3?5]無法有效穩定控制在產品目標要求范圍內,以及較大粗糙度的工作輥平整較小粗糙度帶鋼時,發生出口帶鋼表面粗糙度減小的“負軋制轉印”等問題.究其原因在于平整軋制時,不僅入口帶鋼表面具有微觀形貌,而且工作輥表面亦有微觀形貌,使得出口帶鋼表面微觀形貌不僅與工作輥表面微觀形貌的復印有關,同時與入口帶鋼表面微觀形貌的遺傳有關,而來料帶鋼形貌的遺傳和工作輥形貌的復印又取決于工作輥和帶鋼的初始形貌并受到平整軋制過程的軋制力和張力等工藝參數以及帶鋼的彈塑性變形行為等特性影響.因此,揭示平整過程帶鋼表面微觀形貌復雜的遺傳和演變規律,對控制成品帶鋼表面微觀形貌和提升帶鋼微觀表面質量重要且必要.

目前國內外學者針對帶鋼表面微觀形貌軋制轉印進行了大量研究.針對不同用途成品帶鋼表面粗糙度控制需求,部分學者基于現場實測,采用逐步回歸法或神經網絡等數理統計方法建立成品帶鋼表面粗糙度的預測模型,用以指導工業生產,提高成品質量.但該類方法并未從表面微觀形貌的軋制轉印生成機理出發,不同生產線或機組以及不同強度帶鋼獲得的粗糙度預測模型差異巨大,不具有普適性[6?8].為進一步分析帶鋼表面微觀形貌軋制轉印的影響規律,探索帶鋼表面微觀形貌的軋制轉印生成機理,部分學者采用軋制實驗和理論計算等方法展開研究.具體如,白振華與王駿飛[9]實驗分析了100 μm 到50 nm 不同尺度下帶鋼表面微觀形貌的軋制轉印行為;Plouraboué與Boehm[10]、Dick 與Lenard[11]、Jiang 與Tieu[12]、陳金山等[13]、徐冬等[14]、高興昌[15]和張佳康等[16]通過實驗研究了不同軋制工藝參數對帶鋼表面微觀形貌的影響規律.而針對帶鋼表面微觀形貌的理論計算研究,目前大部分研究基于連續體介質力學,使用常見的金屬塑性求解方法進行計算,如滑移線法[17]、解析法[18?19]和有限元法[20?26]等,這些方法可實現帶鋼細觀尺度粗糙峰彈塑性變形的仿真計算.但上述研究大多沒有考慮入口帶鋼表面微觀形貌,將工作輥表面微觀形貌抽象為理想粗糙表面(鋸齒形粗糙峰、球形粗糙峰假設等),研究光滑帶鋼與理想粗糙表面有限個粗糙峰的接觸變形.而個別考慮入口帶鋼表面微觀形貌的仿真計算,將工作輥假設為光滑軋輥,帶鋼表面微觀形貌基于理想粗糙表面假設,研究光滑軋輥擠壓理想粗糙表面帶鋼的彈塑性變形行為.這些研究都尚未考慮帶鋼與軋輥同時為粗糙表面,且理想粗糙表面假設與實際粗糙表面相差過大.

針對此,本文基于大量現場實測,獲得了不同粗糙度值的電火花毛化軋輥和磨削軋輥表面二維輪廓,以及酸軋出口即平整入口帶鋼表面二維輪廓數據,在此基礎上建立了工作輥與帶鋼真實二維輪廓接觸的有限元仿真模型,并基于工業現場實驗驗證了仿真模型的準確性,最后利用該仿真模型分析對比工作輥表面粗糙度大于入口帶鋼表面粗糙度、工作輥表面粗糙度小于入口帶鋼表面粗糙度、工作輥表面粗糙度與入口帶鋼表面粗糙度接近等不同情況下,帶鋼表面微觀形貌的遺傳和演變規律.

1 粗糙軋輥軋制非光滑帶鋼表面微觀形貌軋制轉印模型的建立與驗證

1.1 帶鋼三維表面微觀形貌實測

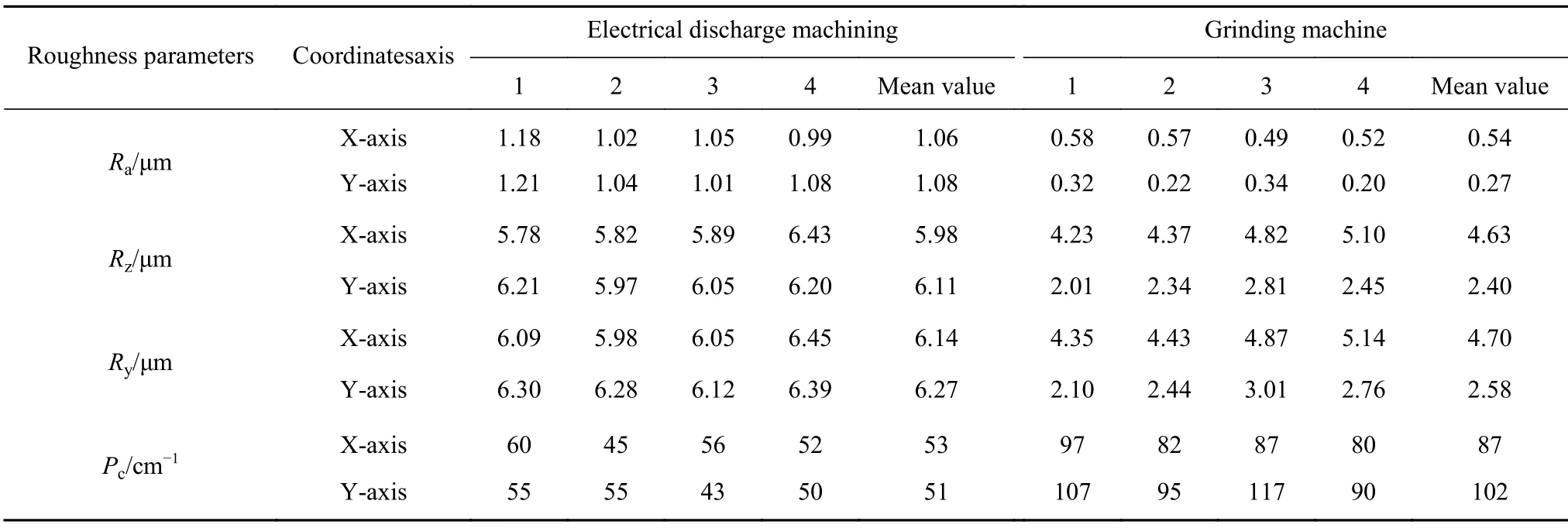

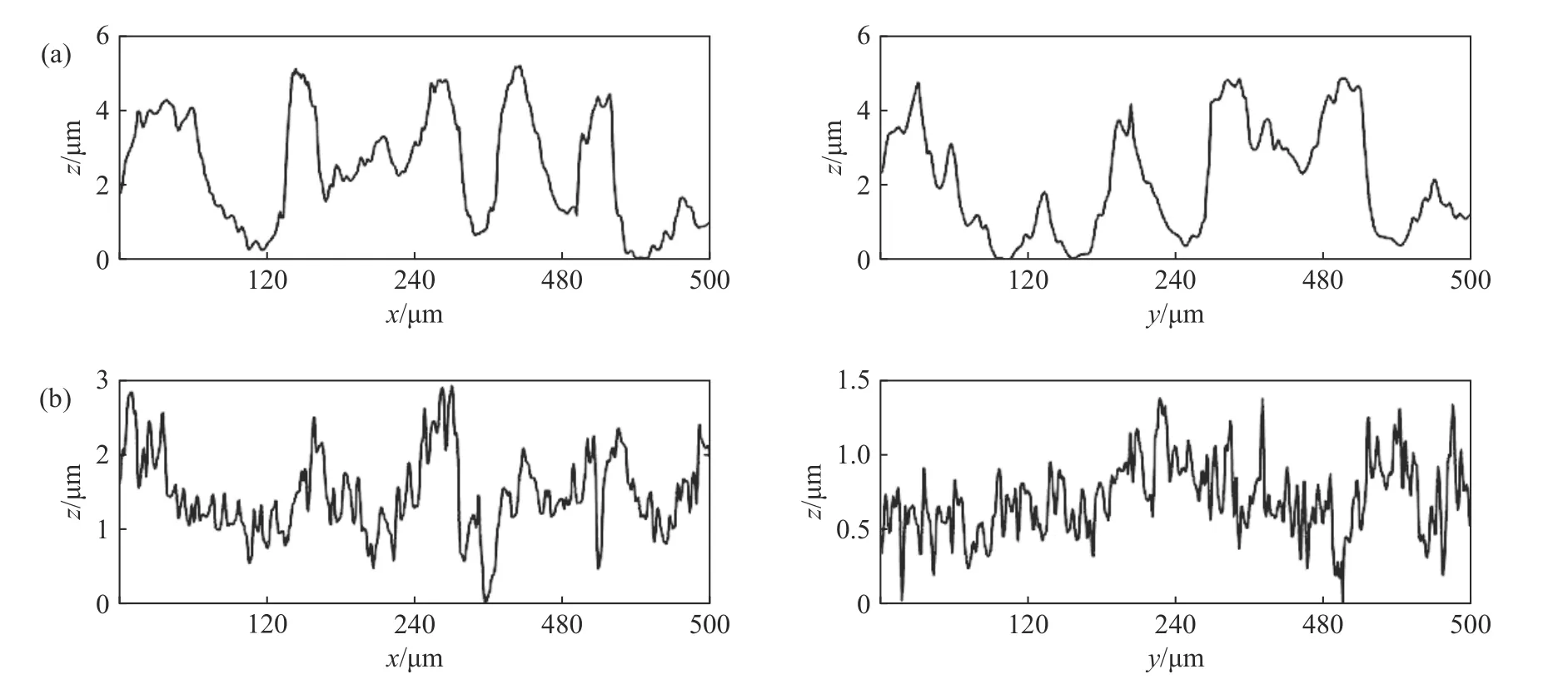

目前,以寶鋼為代表的各大鋼鐵生產企業大多使用電火花毛化軋輥或磨削加工軋輥軋制轉印制備帶鋼表面微觀形貌,通過現場取樣并采用RTEC 公司的白光干涉三維形貌儀實測帶鋼表面微觀形貌(XY 舞臺分辨率為0.1 μm,高度分辨率為1 nm),如圖1 所示,電火花毛化軋輥軋制轉印帶鋼表面形貌存在明顯的凸起和凹坑,且不存在明顯的各向異性,而磨削軋輥軋制轉印帶鋼表面形貌則存在明顯的磨削紋理,且具有明顯的各向異性.因此對比兩種典型帶鋼表面微觀形貌軋制方向與板寬方向二維輪廓和粗糙度參數,分別見圖2 與表1(Ra代表輪廓算術平均偏差,μm;Rz代表微觀不平度十點高度,μm;Ry代表輪廓最大高度,μm;Pc代表峰密度,即1 cm 內粗糙度峰值個數,cm?1),對比發現,電火花毛化軋輥軋制轉印帶鋼二維輪廓沿軋制方向與板寬方向近似一致,且粗糙度參數分布范圍基本重合,而磨削軋輥軋制轉印帶鋼二維輪廓沿軋制方向與板寬方向明顯不同,且粗糙度參數存在較大差異.

表1 兩種典型帶鋼表面微觀形貌軋制與板寬方向二維輪廓粗糙度參數Table 1 Roughness parameters of two-dimensional profile along the width and rolling direction of two kinds of typical strip surface microtopography

圖1 不同加工方式工作輥軋制帶鋼表面三維微觀形貌.(a)電火花加工;(b)磨削加工Fig.1 Three-dimensional micromorphology of strip surface rolled by work roll with different machining methods:(a) electrical discharge machining;(b) grinding machine

圖2 兩種典型帶鋼表面微觀形貌軋制與板寬方向二維輪廓.(a)電火花加工;(b)磨削加工Fig.2 Two-dimensional profile along the width and rolling direction of two kinds of typical strip surface microtopography:(a) electrical discharge machining;(b) grinding machine

1.2 模型建立

帶鋼表面微觀形貌的軋制轉印機理可歸納為壓入、犁溝和擠壓作用,帶鋼表面微觀形貌的實測結果表明帶鋼形貌主要取決于軋輥表面形貌,其軋制方向的相對位移對帶鋼最終表面形貌影響有限,分析認為雖然在軋制變形區內工作輥與帶鋼存在軋制方向相對位移,但并未形成有效形貌,這是由于相對運動后帶鋼仍會與軋輥其他位置接觸并產生壓下變形,由此只有在離開軋輥的出口區域才有可能形成有效犁溝,對比帶鋼的壓入作用,犁溝作用對生成帶鋼表面形貌影響不大.因此忽略微凸體犁溝作用,重點考慮工作輥輪廓在帶鋼表面的壓入和擠壓作用,建立平整軋制過程粗糙工作輥與非光滑帶鋼的軋制轉印模型.從帶鋼出口方向正視輥縫,工作輥與帶鋼的幾何模型(局部放大)如圖3 所示.

圖3 平整軋制過程粗糙工作輥與非光滑帶鋼軋制轉印模型.(a)三維模型;(b)局部放大圖Fig.3 Three-dimensional model of rolling transfer of rough work roll and non-smooth strip during flat rolling:(a)three-dimensional model;(b) partial enlarged drawing

本文采用有限元商業軟件ANSYS,針對平整軋制過程工作輥與帶鋼的軋制轉印生成建立二維平面仿真模型.模型中工作輥與帶鋼的幾何寬度(x向)均取4000 μm,在工作輥上表面施加均布軋制壓力,方向為負z向.工作輥下壓過程中,其下表面輪廓與帶鋼上表面輪廓(粗糙表面)相互作用.模型的側向邊界(x=0 μm 和x=4000 μm)采用增廣拉格朗日函數,約束其側面全部節點的水平位移(x向),并對帶鋼下表面施加垂向位移(z向)約束.仿真模型采用二維平面應變單元Plane182,并對帶鋼和工作輥接觸區域進行網格加密處理,以提高計算精度.工作輥和帶鋼均采用理想彈塑性本構模型,其彈性模量均為210 GPa.模型共包含240000 個單元,工作輥與帶鋼(光滑接觸表面)的仿真模型網格圖(局部放大)如圖4 所示.

圖4 工作輥與帶鋼二維平面仿真模型.(a)平面壓入幾何模型;(b)有限元仿真網格劃分Fig.4 Two-dimensional plane simulation model of work roll and strip:(a) geometric model of two-dimensional profile plane pressing on strip surface;(b) mesh generation of finite element simulation

1.3 實驗驗證

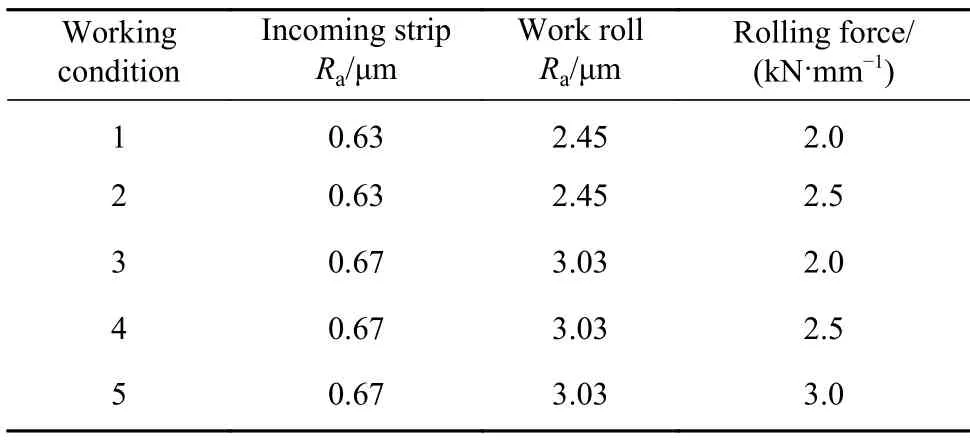

為驗證仿真模型的準確性,依托某平整機組開展工業實驗,實測不同生產工況軋后帶鋼表面二維輪廓形狀和粗糙度參數,并采用本文建立的模型計算相應工況條件下軋后帶鋼表面二維輪廓形狀和粗糙度參數,然后對比分析,具體工況如表2所示.

表2 工業實驗工況表Table 2 Industrial experiment condition

基于上述生產工況,計算平整后帶鋼表面微觀形貌及其粗糙度參數,并與實測帶鋼表面粗糙度參數進行對比,包括Ra,Rz,Ry和Pc,具體結果見表3.如表3 所示,計算Ra值的絕對誤差小于0.06 μm,相對誤差在5.8%以內;Rz與Ry值絕對誤差不超過0.26 μm,相對誤差在5.9%以內;Pc值絕對誤差最大為7 cm?1,相對誤差最在10%以內,定量驗證了模型的準確性.

表3 模型計算帶鋼表面粗糙度參數與實驗實測值對比Table 3 Comparison between model calculation parameters of strip surface roughness and experimental values

2 帶鋼表面微觀形貌的遺傳和演變規律

帶鋼平整軋制所用工作輥粗糙度較大時,多采用電火花毛化加工,輪廓算術平均偏差Ra一般在1.5~3.5 μm 范圍內,而所用工作輥的粗糙度較小時,則多采用磨削工藝加工,輪廓算術平均偏差Ra一般在0.3~1.2 μm 范圍內.入口帶鋼表面粗糙度值則取決于前序冷軋機組末機架軋后帶鋼表面粗糙度值,本文基于現場大量實測,發現入口帶鋼輪廓算術平均偏差Ra通常在0.2~1.4 μm 范圍內.因此,根據工作輥與入口帶鋼表面輪廓算術平均偏差Ra的大小關系,分別研究工作輥表面粗糙度大于帶鋼、工作輥表面粗糙度小于帶鋼以及工作輥與帶鋼表面粗糙度接近的三種情況下帶鋼表面微觀形貌的遺傳和演變規律.

2.1 工況設計

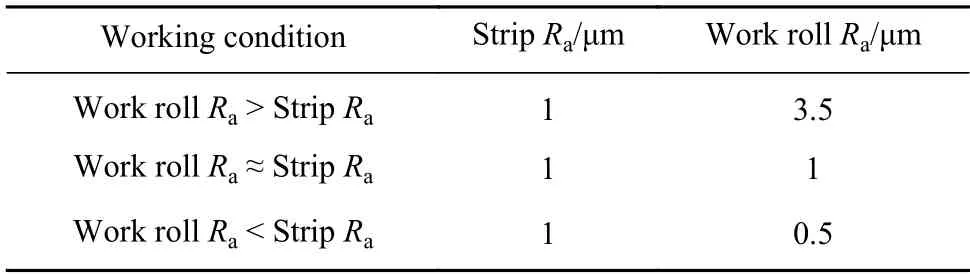

針對工作輥表面粗糙度大于帶鋼、工作輥表面粗糙度小于帶鋼和工作輥與帶鋼表面粗糙度接近三種情況,設計工況如表4 所示.

表4 帶鋼表面粗糙度遺傳和演變規律計算工況Table 4 Calculation condition of genetic and evolution rule of strip surface roughness

2.2 結果分析與討論

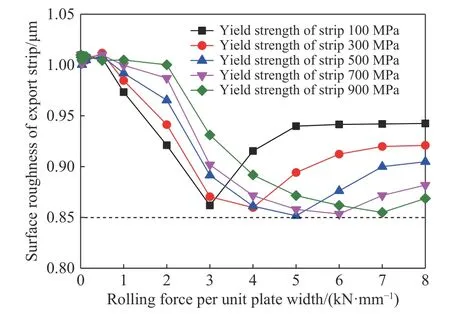

針對上述三種不同情況,分別計算不同單位板寬軋制力工況下對應的出口帶鋼輪廓算術平均偏差Ra,對比發現:

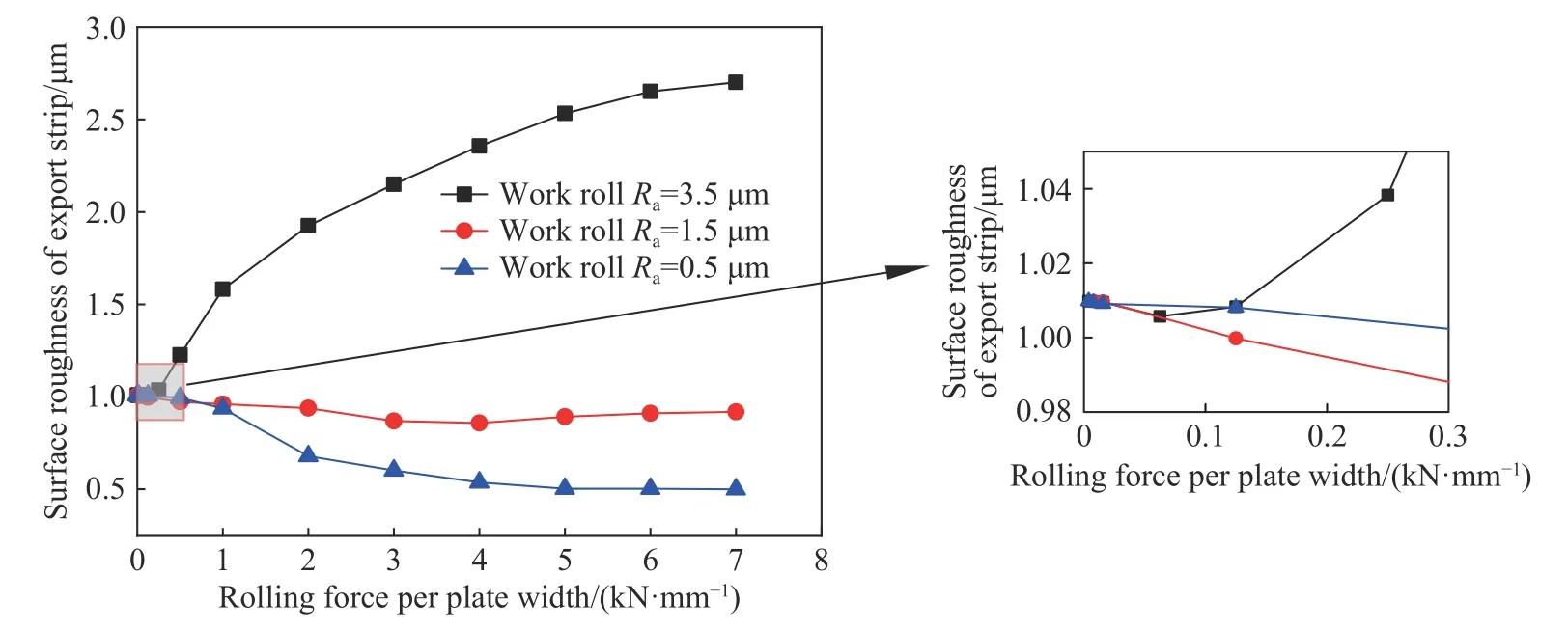

(1)如圖5 所示,當單位板寬軋制力較小時,出口帶鋼表面微觀形貌主要為入口帶鋼表面微觀形貌的遺傳;當單位板寬軋制力適中時,出口帶鋼表面微觀形貌取決于入口帶鋼表面微觀形貌的遺傳與工作輥表面微觀形貌的復印疊加;當單位板寬軋制力較大時,出口帶鋼表面微觀形貌主要取決于工作輥表面微觀形貌的復印.

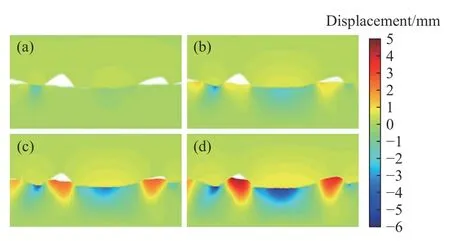

(2)如圖5 所示,當工作輥表面粗糙度小于入口帶鋼表面粗糙度或兩者相近時,出口帶鋼表面粗糙度都小于入口帶鋼表面粗糙度;而當工作輥表面粗糙度大于入口帶鋼表面粗糙度時,在較小的單位板寬軋制力情況下,亦會出現出口帶鋼表面粗糙度小于入口帶鋼表面粗糙度的情況.究其原因在于,如圖6(a)所示,當單位板寬軋制力較小時,工作輥表面形貌尖峰以擠壓帶鋼表面形貌尖峰為主,帶鋼表面形貌尖峰降低,帶鋼表面粗糙度減小.這說明,即使工作輥表面粗糙度大于來料帶鋼表面粗糙度,在較小的平整軋制力情況下亦會出現“負軋制轉印”的現象.

圖5 不同軋制力下帶鋼表面粗糙度遺傳和演變規律Fig.5 Inheritance and evolution of strip surface roughness under different rolling forces

(3)如圖6(b)所示,當工作輥表面粗糙度大于入口帶鋼表面粗糙度時,在單位板寬軋制力一定時,工作輥表面形貌尖峰壓入帶鋼表面,并使得帶鋼表面形貌產生隆起,單位板寬軋制力對帶鋼表面形貌軋制轉印影響較大.而當軋制力進一步增大,工作輥表面形貌尖峰完全進入帶鋼表面,此時工作輥凹坑被隆起的帶鋼表面金屬逐漸填充,此時單位板寬軋制力對帶鋼表面形貌軋制轉印影響較小.上述分析說明,在帶鋼表面微觀形貌軋制轉印過程中,如果帶鋼表面微觀形貌軋制轉印處于圖6(b)狀態,軋制力的波動對出口帶鋼表面微觀形貌影響較大,而如果帶鋼表面微觀形貌軋制轉印穩定地控制在圖6(c)狀態,則軋制力波動對帶鋼表面微觀形貌的影響較小,所以為保證出口帶鋼表面微觀形貌的一致性,確保出口帶鋼表面粗糙度參數穩定控制在目標范圍內,希望帶鋼表面微觀形貌軋制轉印過程穩定在圖6(c)狀態.

圖6 不同單位板寬軋制力下帶鋼與工作輥的位移場分布.(a)帶鋼尖峰擠壓;(b)軋輥尖峰壓入;(c)軋輥凹坑填充;(d)軋制轉印飽和Fig.6 Displacement field distribution of strip and work roll under different rolling forces:(a) strip peak extrusion;(b) roll peak extrusion;(c) roll pit filling;(d) rolling transfer saturation

(4)如圖6(d)所示,當軋制力大到一定程度時,工作輥表面形貌凹坑近乎被填滿時,此時帶鋼表面粗糙度軋制轉印保持不變,進入帶鋼表面粗糙度軋制轉印飽和階段,且軋制轉印后帶鋼表面粗糙度值達不到工作輥表面粗糙度值的100%.

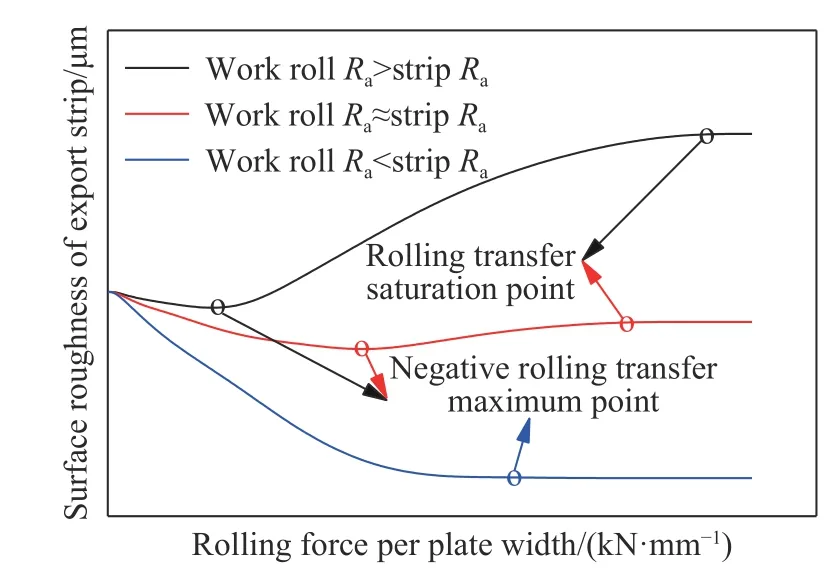

綜上,如圖7 所示,由于工作輥表面輪廓算術平均偏差Ra與入口帶鋼表面輪廓算術平均偏差Ra存在不同大小的配比,導致不同工況條件下帶鋼表面粗糙度的遺傳和演變規律也存在差異,具體有:

圖7 平整軋制過程帶鋼表面微觀形貌遺傳和演變規律示意圖Fig.7 Diagram of the inheritance and evolution of strip surface micromorphology in the process of flat rolling

當工作輥表面Ra>帶鋼表面Ra時,隨著單位板寬軋制力的增大,帶鋼表面粗糙度先減小,然后增加,最后穩定,存在臨界單位板寬軋制力使得帶鋼表面粗糙度最小,即達到負轉印最大點;也存在臨界單位板寬軋制力使得帶鋼表面粗糙度不再隨單位板寬軋制力變化而變化,即達到軋制轉印飽和點.

當工作輥表面Ra≈帶鋼表面Ra時,隨著單位板寬軋制力的增大,帶鋼表面粗糙度先減小,再增加,最后穩定,但平整后帶鋼表面粗糙度不會大于入口帶鋼表面粗糙度,存在臨界單位板寬軋制力使得帶鋼表面粗糙度最小,即達到負轉印最大點;也存在臨界單位板寬軋制力使得帶鋼表面粗糙度不再隨單位板寬軋制力變化而變化,即達到軋制轉印飽和點.

當工作輥表面Ra<帶鋼表面Ra時,帶鋼表面粗糙度逐漸減小到穩定,其負轉印最大點和轉印飽和點重合.

3 不同工藝參數對帶鋼表面微觀形貌遺傳和演變規律的影響

為更好地控制帶鋼表面微觀形貌,明確不同工況條件下帶鋼表面微觀形貌的遺傳和演變規律,確定不同工況條件下帶鋼表面微觀形貌負轉印最大點以及轉印飽和點對應的軋制力大小,本文仿真分析了帶鋼屈服強度的變化、入口帶鋼表面粗糙度的變化和工作輥表面粗糙度變化對帶鋼表面微觀形貌的遺傳和演變規律的影響,其中帶鋼屈服強度變化范圍為100~900 MPa,入口帶鋼輪廓算術平均偏差變化范圍為0.2~1.4 μm,工作輥輪廓算術平均偏差變化范圍為0~3.5 μm.

3.1 工作輥表面粗糙度大于帶鋼表面粗糙度

工作輥輪廓算術平均偏差范圍選取1.5~3.5 μm,入口帶鋼輪廓算術平均偏差范圍選取0.6~1.4 μm,帶鋼屈服強度選取100~900 MPa,仿真計算如下:

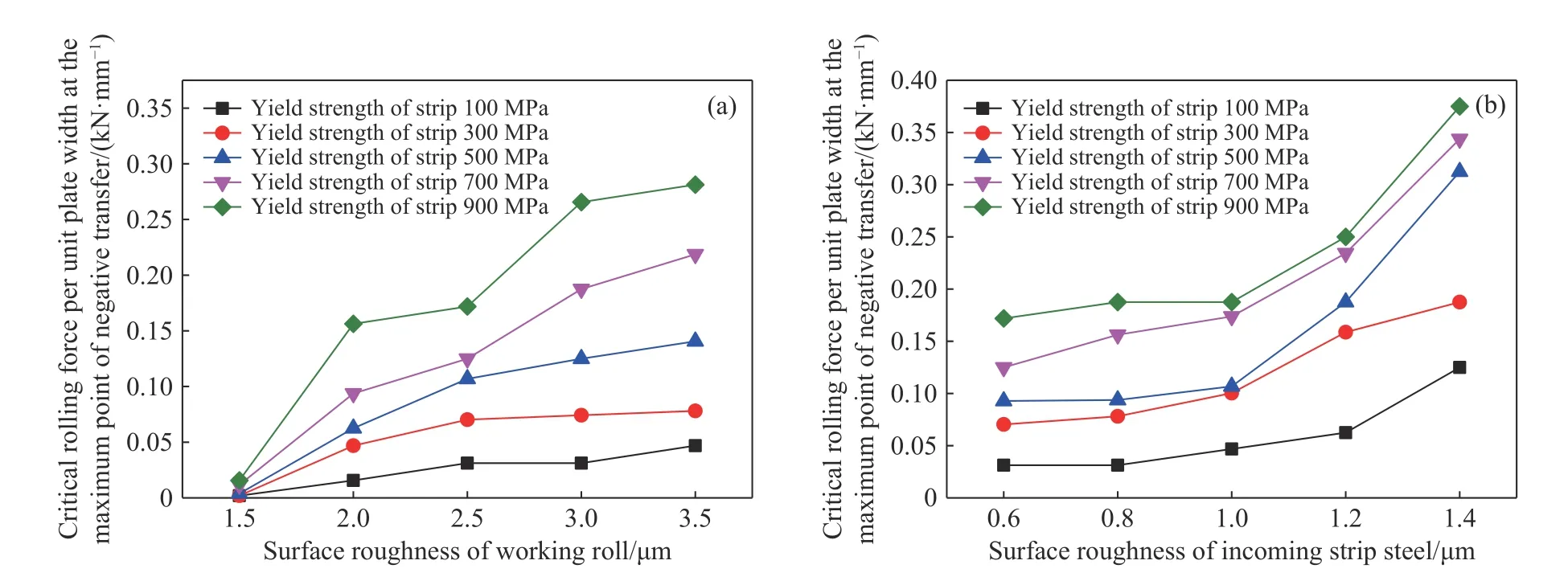

(1)不同工藝參數對負轉印最大點對應臨界板寬軋制力的影響.

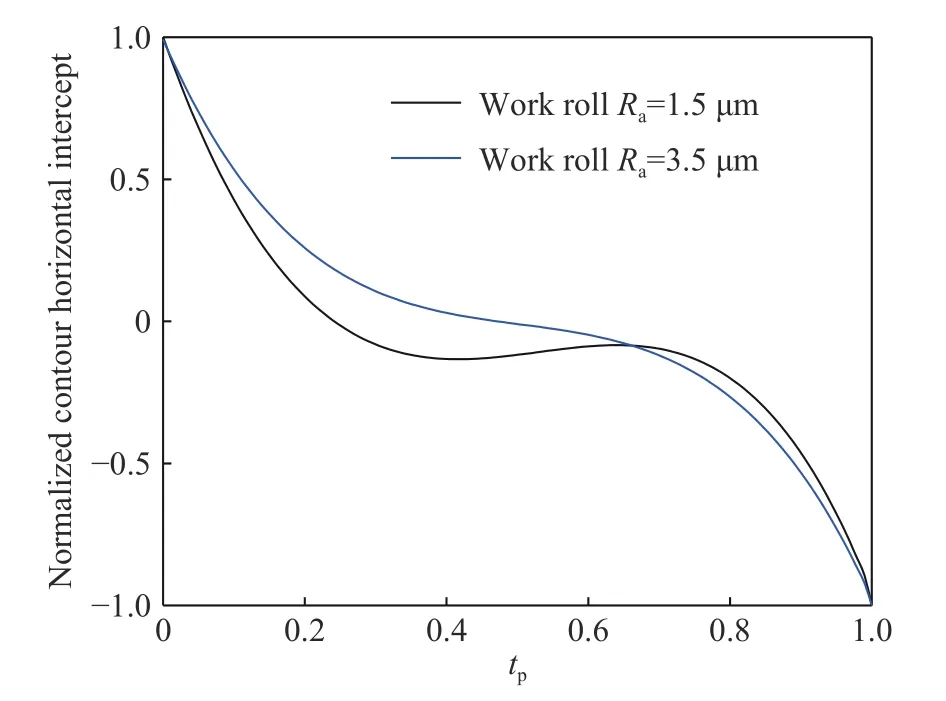

如圖8(a)所示,當入口帶鋼表面粗糙度不變時,隨著工作輥表面粗糙度的增大,負轉印最大點對應軋制力逐漸增大.分析原因認為,如圖9 所示的不同表面粗糙度電火花毛化工作輥二維輪廓支撐長度率曲線(tp代表對應于不同的輪廓水平截距時,輪廓支撐長度與取樣長度之比,是評定表面微觀不平度形狀特性的一個參數),隨著電火花毛化工作輥表面粗糙度增大,工作輥表面尖峰支撐長度所占比例增大,使得工作輥表面形貌擠壓進入帶鋼表面更難,并導致負轉印最大點對應的軋制力逐漸增大.

圖8 工作輥Ra >帶鋼Ra 時不同影響因素對負轉印最大點對應臨界單位板寬軋制力的影響.(a)工作輥表面粗糙度;(b)入口帶鋼表面粗糙度Fig.8 Influence of different factors on the critical rolling force per unit width at the maximum point of negative transfer when work roll Ra >strip Ra:(a) surface roughness of the work roll;(b) surface roughness of inlet strip

圖9 工作輥表面二維輪廓支撐長度率曲線Fig.9 Support length ratio curve of two-dimensional contour of work roll surface

如圖8(b)所示,在工作輥表面粗糙度不變的情況下,隨著入口帶鋼表面粗糙度增大,負轉印最大點軋制力隨之增大,分析原因在于入口帶鋼表面粗糙度增大,入口帶鋼表面微觀形貌尖峰尺寸增大,導致工作輥表面微觀形貌擠壓進入帶鋼尖峰需要更大的軋制壓力,引起負轉印最大點軋制力的增大.

如圖8 所示,當入口帶鋼表面粗糙度和來料帶鋼表面粗糙度不變時,隨著帶鋼屈服強度的增大,負轉印最大點對應軋制力逐漸增大.分析原因認為,當帶鋼屈服強度增大時,帶鋼表面粗糙峰較難發生塑性變形,工作輥表面粗糙峰擠壓帶鋼表面粗糙峰需要更大的軋制壓力,因此負轉印最大點對應的軋制力會有所增大.

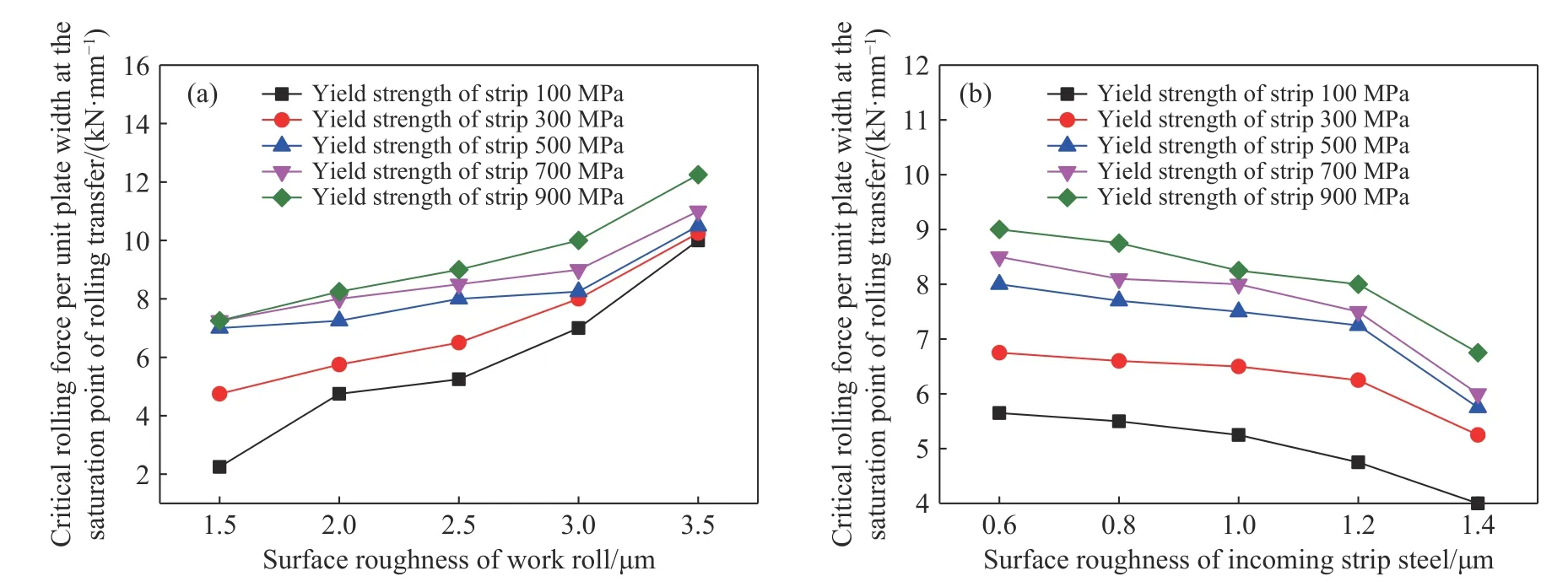

(2)不同工藝參數對轉印飽和點對應臨界板寬軋制力的影響.

如圖10(a)所示,當入口帶鋼表面粗糙度不變時,隨著工作輥表面粗糙度的增大,軋制轉印飽和點對應的軋制力也增大.分析原因認為,當工作輥表面粗糙度增大時,工作輥表面微觀形貌的尖峰和凹坑尺寸增大,完成全部轉印即工作輥尖峰完全壓入帶鋼且帶鋼金屬產生塑性流動基本填充工作輥凹坑,此時需要更大的軋制力才能完成轉印的全部過程.

圖10 工作輥Ra >帶鋼Ra 時不同影響因素對軋制轉印飽和點對應臨界單位板寬軋制力的影響.(a)工作輥表面粗糙度;(b)入口帶鋼表面粗糙度Fig.10 Influence of different factors on the critical rolling force per unit width at the saturation point of rolling transfer when work roll Ra >strip Ra:(a) surface roughness of the work roll;(b) surface roughness of inlet strip

如圖10(b)所示,在工作輥表面粗糙度不變的情況下,隨著入口帶鋼表面粗糙度值的增大,軋制轉印飽和點對應軋制力略有下降.分析原因認為,當入口帶鋼表面粗糙度增大時,入口帶鋼表面的尖峰和凹坑增大,入口帶鋼表面形貌尖峰插入工作輥表面形貌凹坑的概率增多,減少了軋制轉印過程帶鋼填充工作輥表面形貌凹坑的金屬流動,使得帶鋼表面微觀形貌達到轉印飽和時所需的軋制力減小.

如圖10 所示,當入口帶鋼表面粗糙度和工作輥表面粗糙度不變時,隨著帶鋼屈服強度的增大,軋制轉印飽和點所對應的軋制力略有增大.分析原因認為,當帶鋼表面微觀形貌接近達到軋制轉印飽和點時,需要帶鋼金屬填充工作輥表面微觀形貌的凹坑,當帶鋼屈服強度增大時,帶鋼金屬塑性流動更加困難,引起軋制轉印飽和點所對應的軋制力的增大.

3.2 工作輥表面粗糙度小于帶鋼表面粗糙度

工作輥輪廓算術平均偏差選擇為0.5 μm,帶鋼輪廓算術平均偏差范圍選取為0.6~1.4 μm,帶鋼屈服強度選取為100~900 MPa,進行仿真分析如下:

如圖11 所示,在工作輥表面粗糙度不變的情況下,隨著入口帶鋼表面粗糙度值的增大,軋制轉印飽和點對應軋制力略有下降.分析原因認為,當入口帶鋼表面粗糙度增大時,入口帶鋼表面的尖峰和凹坑增大,入口帶鋼表面形貌尖峰插入工作輥表面形貌凹坑的概率增多,減少了軋制轉印過程帶鋼填充工作輥表面形貌凹坑的金屬流動,使得帶鋼表面微觀形貌基本達到完全轉印時所需的軋制力減小.

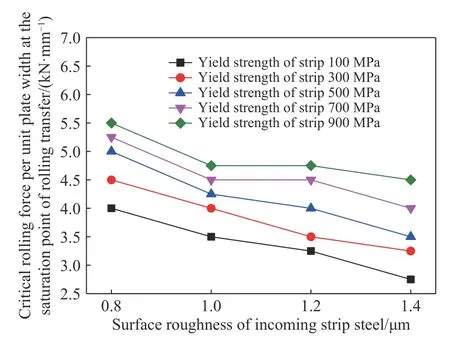

圖11 工作輥Ra <帶鋼Ra 時不同影響因素對轉印飽和點對應臨界單位板寬軋制力的影響Fig.11 Influence of different factors on the critical rolling force per unit width at the saturation point of rolling transfer when work roll Ra 而隨著帶鋼屈服強度的增大,軋制轉印飽和點所對應的軋制力略有增大.分析原因認為,當帶鋼表面微觀形貌接近達到軋制轉印飽和點時,需要帶鋼金屬填充工作輥表面微觀形貌的凹坑,當帶鋼屈服強度增大時,帶鋼金屬塑性流動更加困難,引起軋制轉印飽和點所對應的軋制力的增大. 此時,需要注意的是,當工作輥輪廓算術平均偏差為0.5 μm 時,此時工作輥采用磨削加工,工作輥軸向與周向Ra值明顯不同,軋后帶鋼軋制方向與板寬方向Ra值也明顯不同,但不同工藝參數下的帶鋼表面微觀形貌遺傳和演變規律一致,僅存在絕對值的差異,此處不再贅述. 對于工作輥與帶鋼表面粗糙度接近的情況,選擇帶鋼/工作輥輪廓算術平均偏差為1.0 μm/1.0 μm的情況進行仿真分析,探究帶鋼強度對軋制轉印規律的影響. 如圖12 所示,當工作輥與帶鋼表面形貌接近時,隨著軋制力的逐漸增大,帶鋼表面粗糙度值會經歷先下降、再上升、最后趨于穩定的過程,同時存在負轉印最大點和轉印飽和點.隨著帶鋼屈服強度的增大,負轉印最大點和轉印飽和點對應的臨界板寬軋制力明顯變大,原因在于隨著帶鋼屈服強度的增大,帶鋼表面發生塑性變形需更大的軋制力.同時對比發現,當帶鋼表面粗糙度與工作輥表面粗糙度接近時,無論帶鋼屈服強度如何變化,其負轉印最大點對應軋后帶鋼表面最小粗糙度值基本一致. 圖12 工作輥Ra=帶鋼Ra 時不同軋制力下帶鋼表面微觀形貌的遺傳和演變規律Fig.12 Inheritance and evolution of strip surface morphology under different rolling forces when work roll Ra=strip Ra (1)基于大量現場實測,獲得了不同粗糙度工作輥與帶鋼表面的真實二維輪廓,建立了工作輥與帶鋼真實粗糙表面接觸的表面微觀形貌軋制轉印生成模型.依托工業現場展開試驗,實測得到帶鋼表面的Ra、Rz、Ry和Pc值,并與模型計算結果進行對比,計算值與實測值最大相對誤差在10%以內,驗證了仿真模型的準確性. (2)利用模型分析帶鋼表面粗糙度小于、等于和大于軋輥表面粗糙度三種情況下,帶鋼表面微觀形貌的軋制轉印行為與遺傳演變規律,提出負轉印和轉印飽和的概念,定義了兩種極限軋制轉印狀態的描述指標——負轉印最大和轉印飽和來表征帶鋼表面微觀形貌的遺傳和演變.通過計算發現,當帶鋼表面粗糙度小于或等于軋輥表面粗糙度時,隨著單位板寬軋制力的增大,帶鋼表面粗糙度都存在先減小再增加的趨勢,對應存在負轉印最大點和轉印飽和點;而當帶鋼表面粗糙度大于軋輥表面粗糙度時,隨著單位板寬軋制力的增大,帶鋼表面粗糙度逐漸減小到趨于穩定,對應的負轉印最大點和轉印飽和點重合. (3)采用前述定義的兩種極限軋制轉印狀態描述指標,分析帶鋼屈服強度、帶鋼表面粗糙度以及軋輥表面粗糙度對負轉印最大點和轉印飽和點對應的臨界單位板寬軋制力的影響規律,發現隨著帶鋼屈服強度的增加,負轉印最大點和轉印飽和點對應的臨界單位板寬軋制力逐漸增大;隨著軋輥表面粗糙度增加,負轉印最大點和轉印飽和點對應的臨界單位板寬軋制力也逐漸增大;隨著帶鋼表面粗糙度增加,負轉印最大點對應的臨界板寬軋制力增大,而轉印飽和點對應的臨界板寬軋制力減小.3.3 工作輥與帶鋼表面粗糙度接近

4 結論