原油乳化層組成分析及破乳試驗研究

李 歡 任志鵬 丁雅勤 羅麗榮 胡志杰

(長慶油田分公司勘探開發研究院,西安 710003)

酸化壓裂技術經多年研究,在油田開發實踐中取得了顯著的成果,大規模壓裂一直是超低滲油田難采儲量動用的重要技術措施。近些年,油井前期壓裂措施后,30%左右的壓裂液能正常返排,70%左右的壓裂液隨油井進入生產期后流入生產系統[1],造成原油乳化嚴重,密度大、粘度高、常規手段難以破乳。

壓裂后的油井采出液成分十分復雜,含多種化學添加劑,乳化嚴重,乳化層比油重,比水輕,主要成分為含較多膠質、瀝青質的原油和地層水,包含極少量化學藥劑與黏土礦物,穩定性強,常規條件難以完全破[2]。乳化層的體積含水率較高,一般在20%左右,高者可達50%以上,若將單井采出液直接進行化學分析,存在諸多干擾因素,難以驗證穩定乳化層存在的主要因素并找到解決方法。

為達到快速、便捷的分析原油乳化層存在的主要原因,實現完全破乳,試驗采用樣品離心分離,有機溶劑淋洗沉淀的方式,得到用于紅外鑒定的樣品;利用油田常用水溶性改性聚醚原油破乳劑(長慶化工集團)YT-100,調整破乳條件,設計并實現穩定乳化層完全破乳的室內方案。

1 原油乳化層前處理

1.1 原油乳化層前處理分離

1.1.1原油樣品離心分離

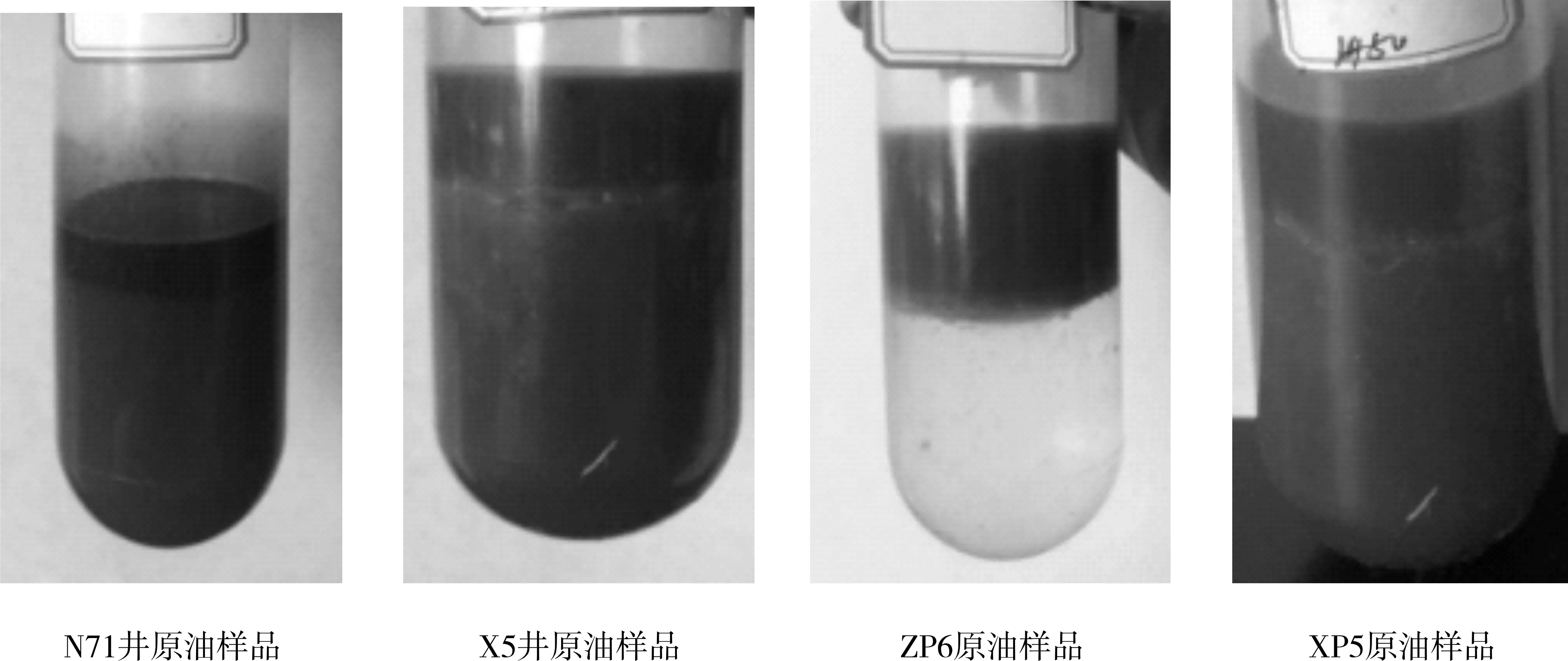

將含有乳化層的原油樣品45℃~48℃預處理加熱至具備充分流動性,轉移至均質化器或高速攪拌器攪拌10min,使樣品中油、乳、水層充分混合均勻。為確保取樣結果的均一穩定性,分別取上、中、下層混合均勻樣品離心至油、乳、水三相完全分層,見圖1所示,離心時間15 min~20 min,轉速4000 r/min,觀察結果直至同一原油樣品的分次離心試樣中油、乳、水占比完全相同。

圖1 乳液原油離心后分層圖

1.1.2原油族組成、紅外樣品前處理

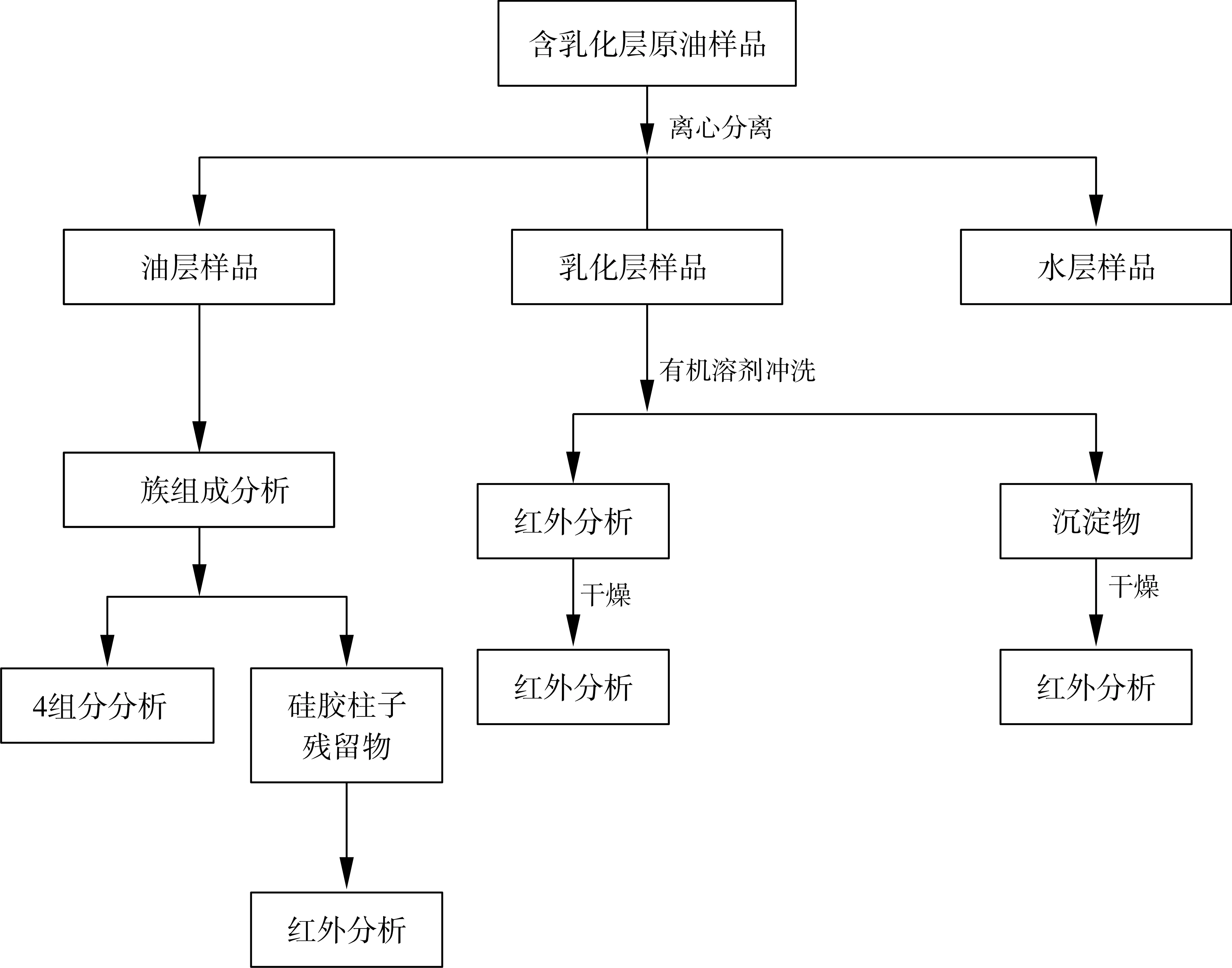

原油本身就是數目眾多的烴類和非烴類所組成的混合物[3],直接用乳化層原油做各種化學分析和成分鑒定,干擾因素過多。為進一步分析單井原油乳化層存在的主要原因,將離心后乳化層進行有機溶劑清洗、分離、沉淀,具體步驟如圖2所示,將得到的各類產物分別用于紅外鑒定與族組成分析。

圖2 原油族組成、紅外樣品前處理過程示意圖

2 乳化原油紅外分析

實驗條件:樣品經有機溶劑淋洗沉淀干燥壓盤后,傅里葉變換紅外光譜儀進行樣品測定,光譜采集范圍4000cm-1~650cm-1,分辨率8cm-1,常溫下采集所有樣品光譜。

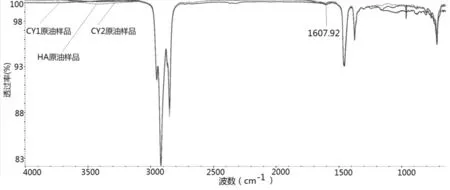

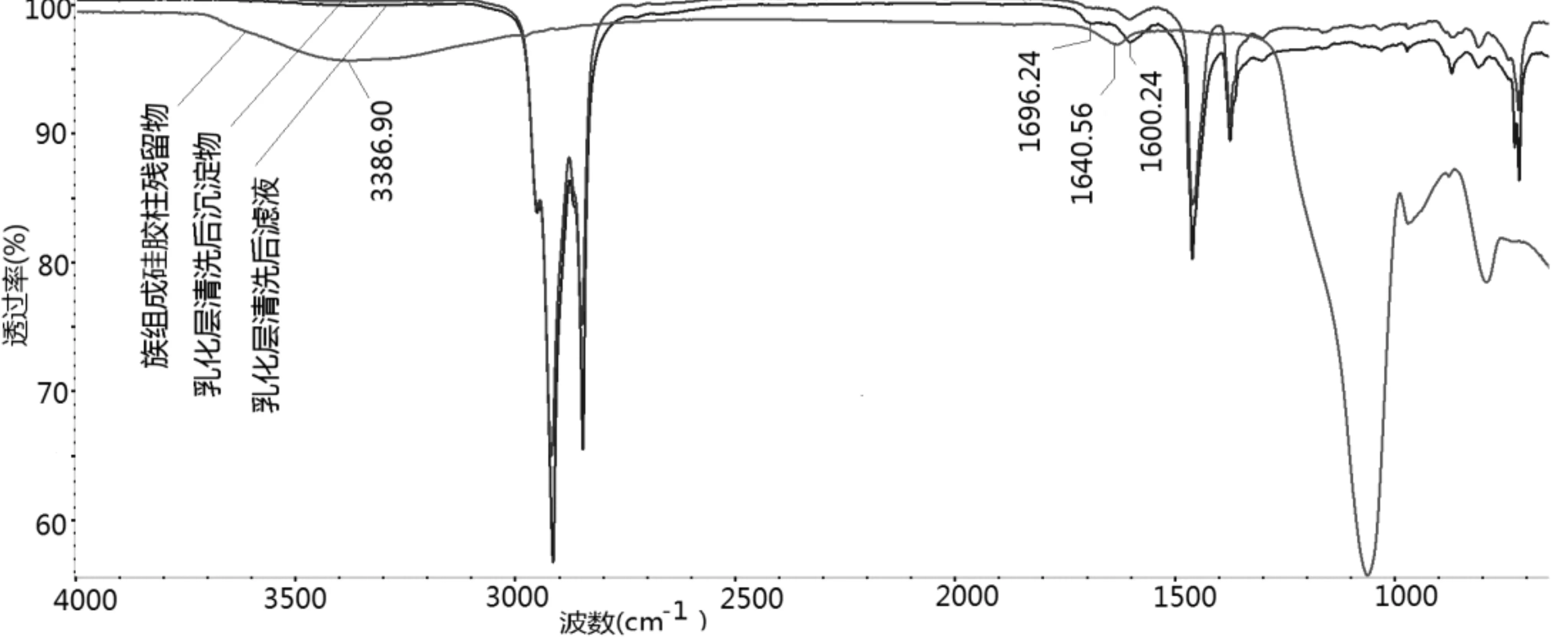

試驗結論:紅外光譜分析如圖3、圖4、圖5所示,乳化原油用具有一定極性的有機溶劑清洗后的濾液和沉淀物,經紅外特征官能團顯示,其主要成分仍是原油。由于原油是極其復雜的混合物,其中包括大量飽和烴、芳烴、非烴和瀝青質成分[4],在紅外譜圖分析過程中,有些物質 化合物含量極低,或者被其他化合物中的特征峰覆蓋而不顯峰也是常有現象,但仍能從譜圖中得出以下結論:(1) 無乳化層原油的紅外譜圖的特征峰幾乎一致,見圖3所示,特征官能團出峰位置和開采層位沒有直接關系。在譜圖中,均能看到2960 cm-1~2830 cm-1附近的甲基及亞甲基νC-H,1460cm-1附近的甲基δas和亞甲基δ剪式,1380 cm-1甲基δs,725 cm-1附近的δ面內搖擺,900cm-1~650cm-1處1-3個較強的苯環δAR-H(面內),1600 cm-1附近芳香烴的νC=C[5];(2) 乳化層清洗后的濾液和沉淀物,紅外譜圖除了常規原油中包含的主要官能團外,在1700 cm-1附近出現νC=O,考慮為樣品中含有酯類、酮類、醇、醛、羧酸類有機化合物;(3) 硅膠柱子殘留物的譜圖顯示其主要成分并非原油,在3385 cm-1附近的寬峰為νN-H,考慮此化合物含氮,在1634 cm-1附近出現δC=C,該特征峰為C=C雙取代或多取代, 由此可見,硅膠柱殘留物是一類含雙鍵、含氮結構簡單的化合物,該類物質極性較弱,難溶于二氯甲烷、三氯甲烷等極性較強的有機溶劑,結合油井現場措施,考慮該類物質為壓裂液中含氮化合物,如三乙胺等。綜上所述,含乳化層原油的特征在于:較常規原油,乳化層原油中含有更多的酯類、酮類、醇、醛、羧酸類有機化合物,該類化合物在原油中極易形成分子間氫鍵,同時,乳化層中富集含氮、含雙鍵類藥劑殘留,使原油乳狀液十分穩定。

圖3 無乳化層原油紅外比對圖

圖4 NH7-1含乳化層原油紅外比對圖

圖5 MP93井含乳化層原油紅外比對圖

3 原油族組成分析

實驗條件:實驗方法按照SY/T5119-2016執行,所有樣品經氯仿純化后,用于族組成分析。

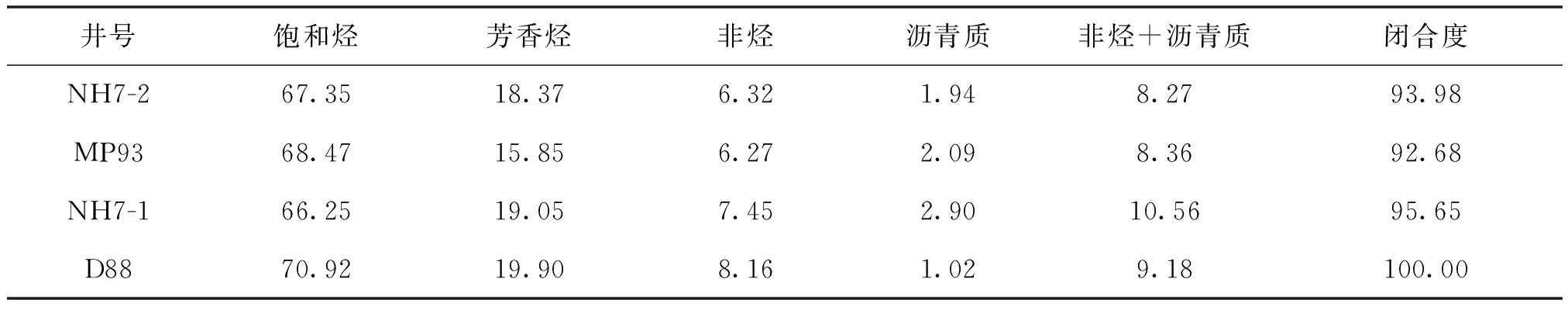

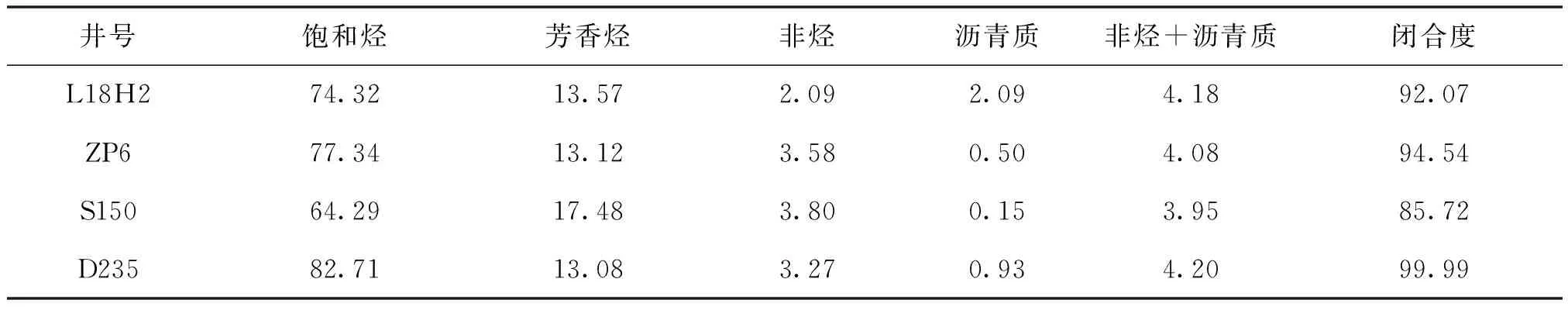

試驗結論:將含穩定乳化層、常規方法難以破乳的原油樣品和含少量乳化層、常規方法可以破乳的原油樣品分別進行原油族組成分析,結果如表1、表2所示。表1中含穩定乳化層的原油樣品中膠質、瀝青質在四組分中占比較高,為8.27 %~10.56 %;表2中含少量乳化層原油樣品的膠質、瀝青質成分占比較低,為3.95 %~4.20 %。膠質、瀝青質是天然的油包水型的乳化劑,他們在油水界面極易形成較為牢固的乳化膜,膠質、瀝青質占比越高,乳狀液的穩定性越強,難以破乳[6,7]。

表1 含穩定乳化層上層原油族組成分析表

表2 含極少量乳化層上層原油族組成分析表

4 原油乳化層破乳試驗

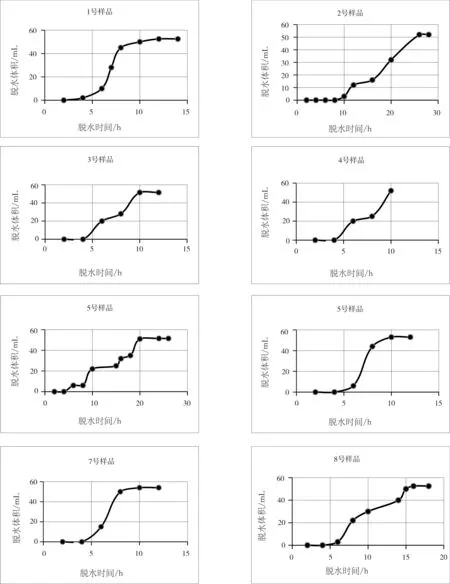

試驗條件:選用水溶性改性聚醚破乳劑YT-100,NH7-1乳化層混合均質化后,經蒸餾法測定乳化層體積含水率54.0 %,將其用于1、3、4、6、7號樣品的乳化層破乳試驗;剩余乳化層常溫靜置60天后取下1/3層樣品(體積含水率為55.5%)用于2、5、8號樣品破乳試驗。

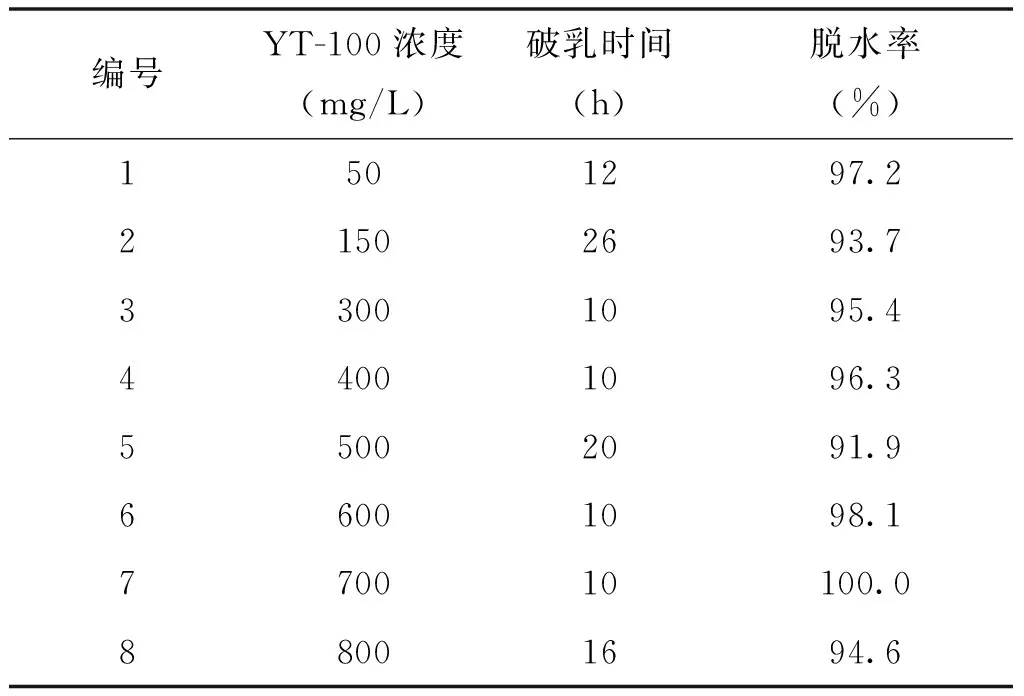

試驗結論:NH7-1樣品預處理55℃,若不加破乳劑,加熱6 h以上均沒有脫水現象,考慮實際現場的乳化層有自然沉淀現象試驗加做了含水率較高、較難破乳的下部乳化層的破乳試驗,破乳溫度60 ℃,各樣品的破乳時間如圖6所示。破乳試驗結果表明:(1 )穩定乳化層可以實現完全破乳,破乳時間12h,隨著加藥濃度增加,完全破乳時間沒有明顯變化,見圖中1、3、4、6、7號樣品的破乳試驗曲線,時間較常規原油明顯增長,破乳效率達91.9%以上,見表3;(2)下部乳化層更難破乳,破乳時間較常規乳化層明顯增加,2、5、8號樣品實現完全破乳需要時間分別為26 h、20 h、16 h以上,破乳時間隨加藥濃度增加而降低;(3)綜合考慮現場條件和經濟實用型,破乳劑的加藥濃度建議控制在50mg/L~150mg/L,適當提高破乳溫度,延長破乳時間,可以達到較好的破乳效果。

圖6 NH7-1乳化層破乳試驗

表3 乳化層樣品脫水率表

5 結語

綜合考慮含乳化層原油的紅外、族組成、破乳試驗分析結果,得出以下結論:乳化層難以破乳的主要原因為乳化層較原油層含更多膠質、瀝青質成分,壓裂液中化學藥劑殘留會加速原油中膠質、瀝青質聚集沉降,形成穩定乳化層。在實際油井生產過程中,為提高產量,需要特別重視乳化層的破乳,升高破乳溫度、增加破乳時間、增大油水攪拌頻率,以達到完全破乳效果。